En esencia, la pirólisis es la descomposición térmica de materiales a temperaturas elevadas en una atmósfera inerte. El proceso requiere tres condiciones fundamentales: una temperatura lo suficientemente alta como para romper los enlaces químicos (típicamente por encima de 300°C), la ausencia casi total de un agente oxidante como el oxígeno, y una materia prima a base de carbono para ser descompuesta.

Las condiciones específicas para la pirólisis no son fijas; son variables que usted controla. Ajustar la temperatura, la velocidad de calentamiento y el tipo de materia prima le permite diseñar con precisión el resultado, determinando si produce principalmente biocarbón sólido, bio-aceite líquido o syngas combustible.

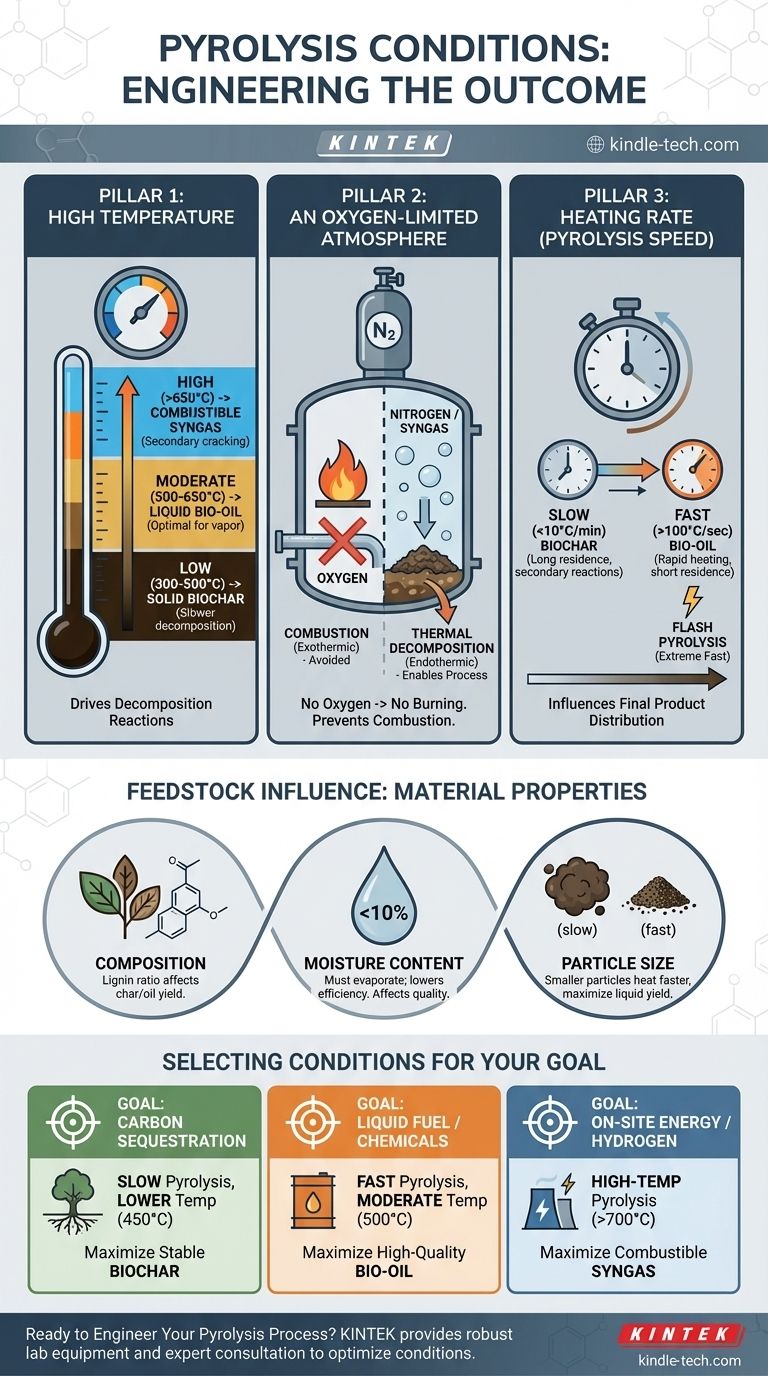

Los Tres Pilares de la Pirólisis

La pirólisis es fundamentalmente un acto de equilibrio entre tres parámetros clave del proceso. Dominar estas variables es esencial para lograr el resultado deseado.

Pilar 1: Alta Temperatura

La temperatura es el principal impulsor de las reacciones de descomposición. Diferentes rangos de temperatura favorecen la formación de diferentes productos.

- Bajas Temperaturas (300-500°C): Este rango promueve una descomposición más lenta, maximizando el rendimiento de biocarbón sólido. Las estructuras orgánicas complejas no tienen suficiente energía para descomponerse completamente en gases.

- Temperaturas Moderadas (500-650°C): Este es el rango óptimo para producir bio-aceite líquido. El calor es suficiente para descomponer la materia prima en moléculas de vapor volátiles más pequeñas, que luego se enfrían y condensan rápidamente en un líquido.

- Altas Temperaturas (>650°C): A estas temperaturas, se produce el craqueo secundario de las moléculas de vapor más pesadas, descomponiéndolas aún más en los compuestos gaseosos no condensables más simples, maximizando el rendimiento de syngas.

Pilar 2: Una Atmósfera con Oxígeno Limitado

Esta es la condición más importante que distingue la pirólisis de la combustión o la gasificación. El proceso debe ocurrir en un ambiente con muy poco o ningún oxígeno.

Sin oxígeno, la materia prima no puede quemarse. En lugar de combustión, que es una reacción de oxidación exotérmica que libera calor, se obtiene descomposición térmica, un proceso endotérmico donde la energía térmica se utiliza para romper moléculas. Esta atmósfera inerte se logra típicamente usando nitrógeno o usando el syngas reciclado producido por el propio proceso.

Pilar 3: Velocidad de Calentamiento (Velocidad de Pirólisis)

La velocidad a la que la materia prima se calienta hasta la temperatura objetivo influye drásticamente en la distribución final del producto.

- Pirólisis Lenta: Implica velocidades de calentamiento muy lentas (por ejemplo, <10°C por minuto). Los largos tiempos de residencia en el reactor permiten reacciones secundarias que favorecen la formación de biocarbón sólido y estable. Este es el método tradicional para fabricar carbón vegetal.

- Pirólisis Rápida: Utiliza velocidades de calentamiento muy rápidas (por ejemplo, >100°C por segundo). El objetivo es convertir rápidamente la materia prima sólida en vapor y retirarla de la zona caliente antes de que pueda reaccionar aún más en gas o carbón. Este método está optimizado para producir hasta un 75% de bio-aceite en peso.

- Pirólisis Flash: Una versión extrema de la pirólisis rápida con velocidades de calentamiento aún mayores y tiempos de residencia del vapor más cortos, a menudo utilizada para obtener compuestos químicos específicos de alto valor.

Cómo la Materia Prima Influye en el Proceso

Las condiciones ideales también dependen de lo que se introduce en el reactor. Las propiedades físicas y químicas de la materia prima son una parte crítica de la ecuación.

Composición del Material

La composición química de la materia prima, particularmente la proporción de celulosa, hemicelulosa y lignina en la biomasa, dicta la tendencia natural del material. La lignina, por ejemplo, es un polímero complejo que tiende a producir más biocarbón y compuestos fenólicos en el bio-aceite.

Contenido de Humedad

El agua en la materia prima debe evaporarse antes de que pueda comenzar la pirólisis. Esto consume una cantidad significativa de energía, disminuyendo la eficiencia térmica general del proceso. Una alta humedad también puede aumentar el contenido de agua del bio-aceite final, reduciendo su calidad y poder calorífico. La mayoría de los sistemas requieren que la materia prima se seque a menos del 10% de humedad.

Tamaño de Partícula

Las partículas más pequeñas tienen una mayor relación superficie-volumen. Esto les permite calentarse mucho más rápida y uniformemente, lo cual es esencial para la pirólisis rápida y para maximizar los rendimientos líquidos. Las partículas más grandes tendrán gradientes de temperatura significativos, lo que lleva a una descomposición más lenta y menos eficiente.

Comprendiendo las Compensaciones

Elegir las condiciones adecuadas es un ejercicio de ingeniería de compensaciones, equilibrando el resultado deseado con la realidad operativa.

Balance Energético: Rendimiento vs. Entrada

Alcanzar temperaturas más altas para maximizar la producción de syngas requiere una entrada de energía sustancial. Esto puede afectar negativamente el balance energético neto del sistema, donde se podría consumir una gran fracción de la energía producida solo para operar el proceso.

Calidad del Producto vs. Complejidad del Sistema

Producir bio-aceite de alta calidad y estable requiere más que solo pirólisis rápida; exige un enfriamiento rápido y efectivo de los vapores. Esto añade complejidad y costo al diseño del reactor y del sistema de condensación. Los aceites de menor calidad, ácidos o inestables son más fáciles de producir pero más difíciles de usar.

Preparación de la Materia Prima vs. Rendimiento

Las condiciones ideales para la pirólisis rápida (partículas muy secas y muy pequeñas) requieren un preprocesamiento significativo. Los costos de energía y capital de los secadores y molinos a escala industrial deben sopesarse frente al valor de los productos finales.

Selección de Condiciones para su Objetivo

Su elección de las condiciones de pirólisis debe estar impulsada por su objetivo principal.

- Si su enfoque principal es la captura de carbono o la enmienda del suelo: Utilice pirólisis lenta a temperaturas más bajas (alrededor de 450°C) con tiempos de residencia más largos para maximizar el rendimiento de biocarbón estable.

- Si su enfoque principal es producir un combustible líquido o una materia prima química: Utilice pirólisis rápida con temperaturas moderadas (alrededor de 500°C), velocidades de calentamiento extremadamente altas y enfriamiento rápido del vapor para maximizar el rendimiento de bio-aceite.

- Si su enfoque principal es generar energía in situ o producir hidrógeno: Utilice pirólisis a alta temperatura (por encima de 700°C) para maximizar la conversión de la materia prima en syngas combustible.

En última instancia, la pirólisis es una herramienta termoquímica versátil que puede adaptarse con precisión para cumplir objetivos comerciales y de ingeniería específicos.

Tabla Resumen:

| Condición | Función Clave | Rango / Estado Típico | Influencia Principal en el Producto |

|---|---|---|---|

| Temperatura | Impulsa las reacciones de descomposición | 300°C a >700°C | Baja: Biocarbón, Moderada: Bio-aceite, Alta: Syngas |

| Atmósfera | Previene la combustión; permite la descomposición | Inerte (ej., Nitrógeno) | Esencial para todos los procesos de pirólisis |

| Velocidad de Calentamiento | Controla la velocidad de reacción y la distribución del producto | Lenta (<10°C/min) a Rápida (>100°C/seg) | Lenta: Biocarbón, Rápida: Bio-aceite |

| Humedad de la Materia Prima | Afecta la eficiencia energética | Idealmente <10% | La alta humedad reduce la calidad y el rendimiento del bio-aceite |

¿Listo para Diseñar su Proceso de Pirólisis?

Ya sea que su objetivo sea maximizar el biocarbón para la captura de carbono, producir bio-aceite de alta calidad como combustible o generar syngas para energía, el control preciso de sus condiciones de pirólisis es fundamental. KINTEK se especializa en proporcionar el equipo de laboratorio robusto y la consultoría experta necesaria para optimizar la temperatura, la atmósfera y las velocidades de calentamiento para su materia prima y objetivos específicos.

Contacte hoy mismo a nuestros expertos en pirólisis para discutir cómo podemos ayudarle a alcanzar sus rendimientos de producto y eficiencia de proceso deseados.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Qué es CVD para películas delgadas? Una guía para recubrimientos conformes de alto rendimiento

- ¿Cuáles son los tipos de reacciones más comunes en la deposición química de vapor? Domina los mecanismos de CVD para obtener recubrimientos superiores

- ¿Cómo se deposita una película delgada de metal? Una guía de los métodos PVD y CVD

- ¿Qué papel juega un sistema de bomba turbomolecular de alto vacío en ALD? Garantice la pureza del recubrimiento de alta densidad libre de defectos

- ¿Cuál es la diferencia entre la deposición química de vapor y la deposición de capa atómica? Domina el control a nivel atómico

- ¿Qué es el vacío en la deposición de películas delgadas? Domine los fundamentos para la deposición de películas de alta calidad

- ¿Cuál es el método utilizado en la deposición de películas delgadas? Una guía de PVD, CVD y ALD

- ¿Cuáles son los diferentes tipos de procesos de deposición química de vapor? Seleccione el método CVD adecuado para su laboratorio