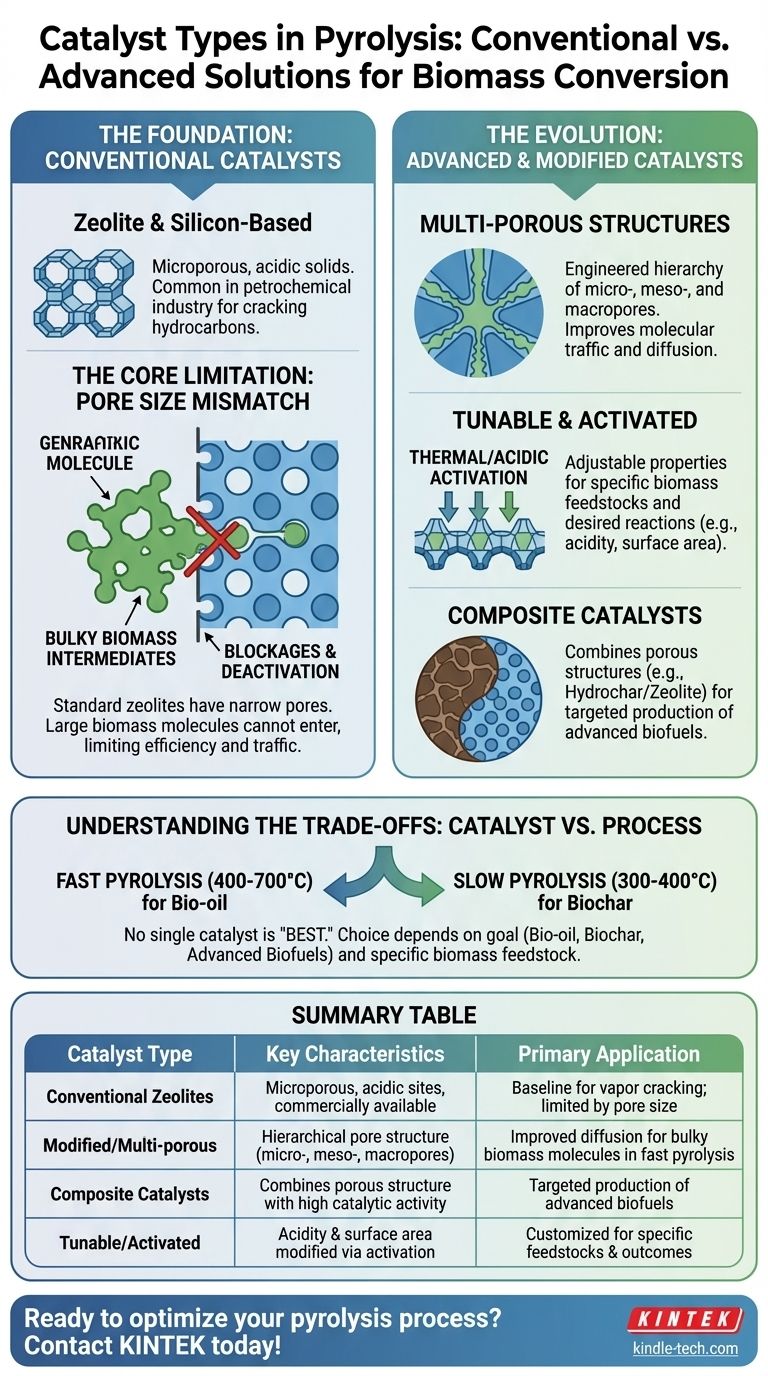

En esencia, los catalizadores utilizados en la pirólisis de biomasa se dividen en dos categorías principales: catalizadores convencionales tomados de la industria petroquímica, como las zeolitas, y catalizadores avanzados o modificados diseñados específicamente para abordar los desafíos únicos de la biomasa. Si bien las zeolitas comerciales son comunes, su estructura de poros estrechos a menudo es ineficiente para procesar las moléculas grandes y complejas que se encuentran en la biomasa natural.

El desafío central en la pirólisis catalítica es que los catalizadores estándar no están diseñados para biomasa voluminosa. Las estrategias más efectivas, por lo tanto, implican modificar estos catalizadores o crear nuevos materiales compuestos para mejorar su estructura y ajustar su actividad química para resultados específicos como el bio-aceite o el biocarbón.

La base: catalizadores convencionales

Los catalizadores convencionales sirven como base para la pirólisis, pero presentan limitaciones significativas cuando se aplican a la biomasa. Comprender estas limitaciones es clave para apreciar la necesidad de soluciones más avanzadas.

Zeolita y catalizadores a base de silicio

Las zeolitas son sólidos cristalinos microporosos comúnmente utilizados en la industria petroquímica. Su estructura de poros bien definida y sus sitios ácidos los hacen efectivos para craquear hidrocarburos de cadena larga en moléculas más pequeñas y valiosas.

Debido a su éxito comprobado y disponibilidad comercial, las zeolitas fueron una primera opción natural para los investigadores que exploraban la mejora catalítica de los vapores de pirólisis.

La limitación principal: desajuste del tamaño de los poros

El problema principal con los catalizadores convencionales es físico. Los polímeros naturales en la biomasa, como la celulosa y la lignina, se descomponen en intermedios moleculares voluminosos.

Estas moléculas grandes no pueden entrar fácilmente en los poros estrechos de las zeolitas estándar, lo que provoca bloqueos y una rápida desactivación del catalizador. Este problema de "tráfico molecular" limita severamente su eficiencia e idoneidad para aplicaciones de biomasa a gran escala.

La evolución: catalizadores avanzados y modificados

Para superar las deficiencias de los catalizadores convencionales, los investigadores han desarrollado métodos innovadores para rediseñar catalizadores específicamente para las demandas de la pirólisis de biomasa.

Creación de estructuras multiporosas

La solución más directa es diseñar catalizadores con una estructura multidimensional. Esto implica crear una jerarquía de tamaños de poros: microporos para reacciones químicas, y mesoporos y macroporos más grandes que actúan como autopistas para que las moléculas voluminosas viajen hacia el catalizador.

Esta estructura mejorada mejora el control del tráfico molecular, permitiendo una mejor difusión y aumentando el número de sitios activos accesibles para la reacción.

Catalizadores ajustables y activados

La biomasa no es un material uniforme; sus propiedades varían significativamente entre fuentes como la madera, la paja o los residuos agrícolas. Esto requiere catalizadores ajustables que puedan adaptarse para favorecer reacciones específicas.

Métodos como la activación térmica o ácida pueden modificar un catalizador como la zeolita natural, mejorando su área superficial y acidez. Este ajuste fino permite a los operadores apuntar a la producción de compuestos más deseables a partir de una materia prima específica.

Catalizadores compuestos: la próxima frontera

Un enfoque más avanzado implica la creación de materiales completamente nuevos. Los catalizadores compuestos de hidrocarbón/zeolita son un excelente ejemplo.

Al combinar la estructura porosa del hidrocarbón (un producto del tratamiento de biomasa) con la actividad catalítica de las zeolitas, estos compuestos resuelven las limitaciones de difusión. Son particularmente prometedores para producir biocombustibles avanzados como el biodiésel y la bio-gasolina.

Comprender las compensaciones: catalizador frente a proceso

La elección de un catalizador no puede hacerse de forma aislada. Está profundamente entrelazada con las condiciones del proceso de pirólisis y el tipo específico de biomasa que se utiliza.

Por qué ningún catalizador único es "el mejor"

El catalizador ideal depende completamente de su objetivo. La pirólisis rápida, que utiliza altas temperaturas (400-700°C) para maximizar el bio-aceite líquido, requiere un catalizador que pueda craquear rápidamente los vapores.

En contraste, la pirólisis lenta, que utiliza temperaturas más bajas (300-400°C) para producir biocarbón, puede usar un catalizador para influir en las propiedades finales del carbón en lugar de para craquear vapores. Un catalizador optimizado para un proceso rara vez es óptimo para el otro.

El desafío de la variabilidad de la biomasa

La composición química de la materia prima de biomasa dicta los tipos de moléculas que encontrará el catalizador. Un catalizador que funciona bien para residuos agrícolas con bajo contenido de lignina puede funcionar mal con madera dura con alto contenido de lignina.

Por lo tanto, un sistema de pirólisis catalítica exitoso requiere un enfoque holístico, que combine el catalizador no solo con el proceso, sino también con la naturaleza química específica del material de entrada.

Tomar la decisión correcta para su objetivo

La selección de una estrategia catalítica requiere una comprensión clara de su objetivo principal. Diferentes objetivos exigen diferentes tipos de catalizadores y condiciones de proceso.

- Si su objetivo principal es maximizar el rendimiento de bio-aceite líquido: Priorice los catalizadores con estructuras multiporosas y alta acidez, como las zeolitas modificadas, utilizados dentro de un reactor de pirólisis rápida.

- Si su objetivo principal es producir biocarbón de alta calidad: El papel del catalizador es secundario al control del proceso en la pirólisis lenta, pero se pueden usar aditivos para funcionalizar el producto final de carbón.

- Si su objetivo principal es crear biocombustibles avanzados y específicos: Investigue catalizadores compuestos emergentes, como el hidrocarbón/zeolita, que ofrecen un mayor control sobre la composición química final del producto líquido.

En última instancia, la pirólisis efectiva de la biomasa depende del diseño de un sistema catalítico que armonice la materia prima, el proceso y el producto final deseado.

Tabla resumen:

| Tipo de catalizador | Características clave | Aplicación principal |

|---|---|---|

| Zeolitas convencionales | Microporosas, sitios ácidos, comercialmente disponibles | Base para el craqueo de vapor; limitado por el tamaño de los poros para la biomasa |

| Catalizadores modificados/multiporosos | Estructura de poros jerárquica (micro, meso, macroporos) | Mejora de la difusión para moléculas voluminosas de biomasa en pirólisis rápida |

| Catalizadores compuestos (ej., hidrocarbón/zeolita) | Combina estructura porosa con alta actividad catalítica | Producción dirigida de biocombustibles avanzados (biodiésel, bio-gasolina) |

| Catalizadores ajustables/activados | Acidez y área superficial modificadas mediante tratamiento térmico/ácido | Personalizados para materias primas de biomasa específicas y resultados deseados |

¿Listo para optimizar su proceso de pirólisis con el catalizador adecuado?

La elección del catalizador es fundamental para lograr sus objetivos específicos, ya sea maximizar el rendimiento de bio-aceite, producir biocarbón funcionalizado o crear biocombustibles avanzados. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio adaptados a sus necesidades de investigación y desarrollo en la conversión de biomasa.

Nuestros expertos pueden ayudarle a seleccionar las herramientas adecuadas para probar y evaluar el rendimiento del catalizador para su materia prima y condiciones de proceso únicas.

Contacte a KINTELK hoy mismo para discutir cómo nuestras soluciones pueden mejorar la eficiencia de su pirólisis y la calidad de su producto.

Guía Visual

Productos relacionados

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Celdas personalizables de electrólisis PEM para diversas aplicaciones de investigación

- Máquina automática de prensa térmica de laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Fabricante personalizado de piezas de teflón PTFE para varilla de agitación magnética

La gente también pregunta

- ¿Por qué se requieren consumibles de laboratorio de PTFE al probar acero inoxidable contra ácidos orgánicos? Garantizar la integridad de los datos

- ¿Cómo se utilizan las juntas de PTFE para la conductividad del electrolito POEGMA? Garantice la precisión en las mediciones electroquímicas

- ¿Qué son las aleaciones en palabras sencillas? Desbloquea el poder de los materiales diseñados

- ¿Cuál es el factor de impacto de Powder Metallurgy Progress? Un análisis y contexto de 2022

- ¿Cuál es la función de los cuerpos de reactor de PTFE en los sistemas micro-CSTR? Mejora la estabilidad química y el flujo