Los tipos principales de deposición química de vapor (CVD) se clasifican por su presión de operación y la fuente de energía utilizada para impulsar la reacción. Esto incluye procesos como el CVD a presión atmosférica (APCVD), que es rápido pero menos uniforme; el CVD a baja presión (LPCVD), que ofrece una excelente uniformidad; y el CVD asistido por plasma (PECVD), que permite la deposición a temperaturas más bajas. La elección específica depende completamente de la calidad de la película requerida, el material del sustrato y las limitaciones de fabricación como la velocidad y el costo.

La selección de un proceso CVD no se trata de encontrar el método "mejor", sino de gestionar una serie de compensaciones de ingeniería. La decisión central gira en torno a equilibrar la velocidad de deposición, la calidad de la película y la temperatura de procesamiento que su sustrato puede tolerar.

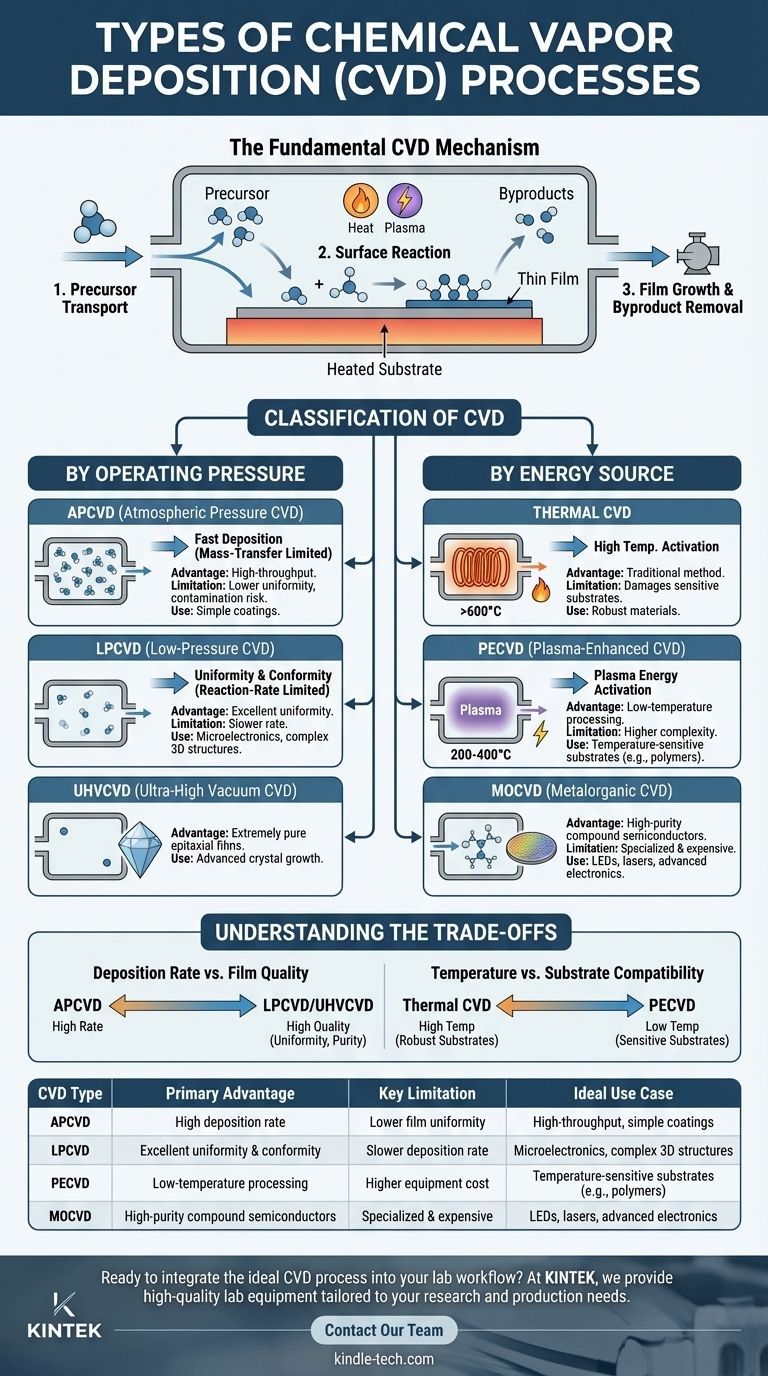

El mecanismo fundamental de CVD

Antes de comparar tipos, es crucial entender que todos los procesos CVD comparten una secuencia común de eventos. Esta base ayuda a explicar por qué variaciones como la presión o la fuente de energía tienen un impacto tan significativo en el resultado final.

Paso 1: Transporte del precursor

Un químico volátil, conocido como precursor, se introduce en una cámara de reacción en forma gaseosa. Este precursor contiene los átomos que desea depositar en su superficie objetivo, o sustrato.

Paso 2: Reacción superficial

El gas precursor se adsorbe en el sustrato calentado. La energía presente, ya sea por calor u otra fuente, hace que las moléculas precursoras se descompongan o reaccionen con otros gases. Esta reacción química es el corazón del proceso.

Paso 3: Crecimiento de la película y eliminación de subproductos

Los átomos deseados de la reacción se unen al sustrato, formando una película delgada y sólida. Los subproductos gaseosos de la reacción se desorben de la superficie y se transportan fuera de la cámara mediante un flujo continuo de gas o una bomba de vacío.

Clasificación por presión de operación

La presión dentro de la cámara de reacción es una de las variables más fundamentales. Controla directamente cómo se mueven e interactúan los gases reactivos, definiendo los límites de la tasa de deposición y la calidad de la película resultante.

CVD a presión atmosférica (APCVD)

Este proceso opera a presión atmosférica normal. Debido a la alta concentración de moléculas de gas, la velocidad de reacción está limitada principalmente por la rapidez con la que los precursores pueden difundirse a través del gas hacia la superficie del sustrato. Esto se conoce como estar limitado por la transferencia de masa.

El resultado es una tasa de deposición muy alta, lo que hace que el APCVD sea adecuado para la fabricación de alto rendimiento. Sin embargo, esto puede conducir a una menor uniformidad de la película y un mayor riesgo de formación de partículas en fase gaseosa, lo que puede contaminar la película.

CVD a baja presión (LPCVD)

El LPCVD opera en vacío, a presiones significativamente por debajo de una atmósfera. Con menos moléculas de gas presentes, los precursores pueden llegar fácilmente al sustrato. La tasa de deposición ahora está limitada por la velocidad de la reacción química real en la superficie. Esto se conoce como estar limitado por la velocidad de reacción.

Este proceso es más lento que el APCVD, pero produce películas con una uniformidad y conformidad excepcionales, incluso sobre estructuras tridimensionales complejas. Esto lo convierte en un pilar de la fabricación de microelectrónica.

CVD de ultra alto vacío (UHVCVD)

Esta es una versión extrema de LPCVD, que opera bajo condiciones de ultra alto vacío. La presión excepcionalmente baja minimiza los contaminantes, lo que permite el crecimiento de películas epitaxiales extremadamente puras y de alta calidad donde la estructura cristalina de la película coincide perfectamente con el sustrato.

Clasificación por fuente de energía

Mientras que la presión controla el transporte de gases, la fuente de energía dicta cómo se inicia la reacción química. La elección de la fuente de energía a menudo está determinada por las limitaciones de temperatura del sustrato.

CVD térmico

Esta es la forma más tradicional, donde la alta temperatura (típicamente >600°C) es la única fuente de energía utilizada para descomponer las moléculas precursoras. Tanto APCVD como LPCVD son a menudo formas de CVD térmico. Su principal limitación es que las altas temperaturas pueden dañar o destruir sustratos sensibles, como plásticos o ciertos componentes electrónicos.

CVD asistido por plasma (PECVD)

El PECVD utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara. Este plasma energético proporciona la energía para impulsar la reacción química, lo que permite depositar películas de alta calidad a temperaturas mucho más bajas (típicamente 200-400°C). Esta es la ventaja clave del PECVD, lo que lo hace indispensable para depositar películas en materiales sensibles a la temperatura.

CVD metalorgánico (MOCVD)

El MOCVD no se define por su presión o fuente de energía, sino por el uso de precursores metalorgánicos. Esta técnica es excepcionalmente versátil y es un proceso crítico en la fabricación de semiconductores compuestos utilizados en LED, láseres y electrónica de alta frecuencia. Se puede realizar bajo diversas condiciones de presión y energía.

Comprendiendo las compensaciones

Elegir un método CVD implica una clara comprensión de sus compromisos inherentes. No existe una solución única que sea rápida, de alta calidad, de baja temperatura y de bajo costo.

Tasa de deposición vs. calidad de la película

El APCVD ofrece las tasas de deposición más altas, ideal para recubrimientos gruesos donde las imperfecciones menores son aceptables. En contraste, el LPCVD y el UHVCVD sacrifican la velocidad para lograr una uniformidad, pureza y capacidad superiores para recubrir superficies complejas de manera uniforme.

Temperatura vs. compatibilidad del sustrato

El CVD térmico suele ser más simple, pero está restringido a sustratos que pueden soportar altas temperaturas. La principal ventaja del PECVD es su operación a baja temperatura, lo que abre una amplia gama de materiales (como polímeros o circuitos integrados completamente fabricados) que se dañarían con los procesos térmicos.

Simplicidad vs. complejidad

Los sistemas para APCVD son generalmente más simples y menos costosos. La introducción de sistemas de vacío para LPCVD o fuentes de energía de RF para PECVD añade un costo y una complejidad significativos al equipo y al control del proceso.

Selección del proceso CVD adecuado

Su elección final debe estar alineada con el objetivo principal de su película delgada.

- Si su enfoque principal es la producción de alto rendimiento de recubrimientos simples: El APCVD suele ser la opción más rentable debido a su alta tasa de deposición.

- Si su enfoque principal es una excelente uniformidad y conformidad de la película sobre formas complejas: El LPCVD es el estándar de la industria para aplicaciones que exigen precisión.

- Si su enfoque principal es depositar una película de alta calidad en un sustrato sensible a la temperatura: El PECVD es la solución ideal porque reemplaza el calor intenso con energía de plasma.

- Si su enfoque principal es crear películas semiconductoras compuestas cristalinas de alta pureza: El MOCVD es la técnica especializada esencial para la electrónica y optoelectrónica avanzadas.

Al comprender estos principios y compensaciones fundamentales, puede seleccionar con confianza el proceso de deposición química de vapor que mejor se adapte a sus objetivos técnicos y económicos específicos.

Tabla resumen:

| Tipo de CVD | Ventaja principal | Limitación clave | Caso de uso ideal |

|---|---|---|---|

| APCVD | Alta tasa de deposición | Menor uniformidad de la película | Alto rendimiento, recubrimientos simples |

| LPCVD | Excelente uniformidad y conformidad | Menor tasa de deposición | Microelectrónica, estructuras 3D complejas |

| PECVD | Procesamiento a baja temperatura | Mayor costo del equipo | Sustratos sensibles a la temperatura (ej., polímeros) |

| MOCVD | Semiconductores compuestos de alta pureza | Especializado y costoso | LED, láseres, electrónica avanzada |

¿Listo para integrar el proceso CVD ideal en el flujo de trabajo de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas de investigación y producción. Ya sea que requiera el alto rendimiento de APCVD, la precisión de LPCVD, las capacidades de baja temperatura de PECVD o el rendimiento especializado de MOCVD, nuestros expertos pueden ayudarlo a seleccionar e implementar la solución perfecta para mejorar sus resultados y eficiencia.

Contacte a nuestro equipo hoy para discutir los requisitos de su proyecto y descubra cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿De qué color son los diamantes CVD? Comprendiendo el proceso desde el tinte marrón hasta la belleza incolora

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado