En resumen, las principales desventajas de los separadores centrífugos son sus altos costos de capital y mantenimiento, su incapacidad para lograr una separación perfecta de partículas muy finas y su potencial para dañar productos sensibles al cizallamiento. Estas máquinas representan una inversión significativa tanto en dinero como en experiencia operativa, y no son una solución universal para cada tarea de separación.

Aunque insuperable en velocidad y rendimiento para separar componentes de diferentes densidades, la potencia de una centrífuga conlleva importantes compensaciones. El desafío principal no es si una centrífuga puede separar una mezcla, sino si sus altos costos y limitaciones inherentes la convierten en la herramienta adecuada para su aplicación y producto específicos.

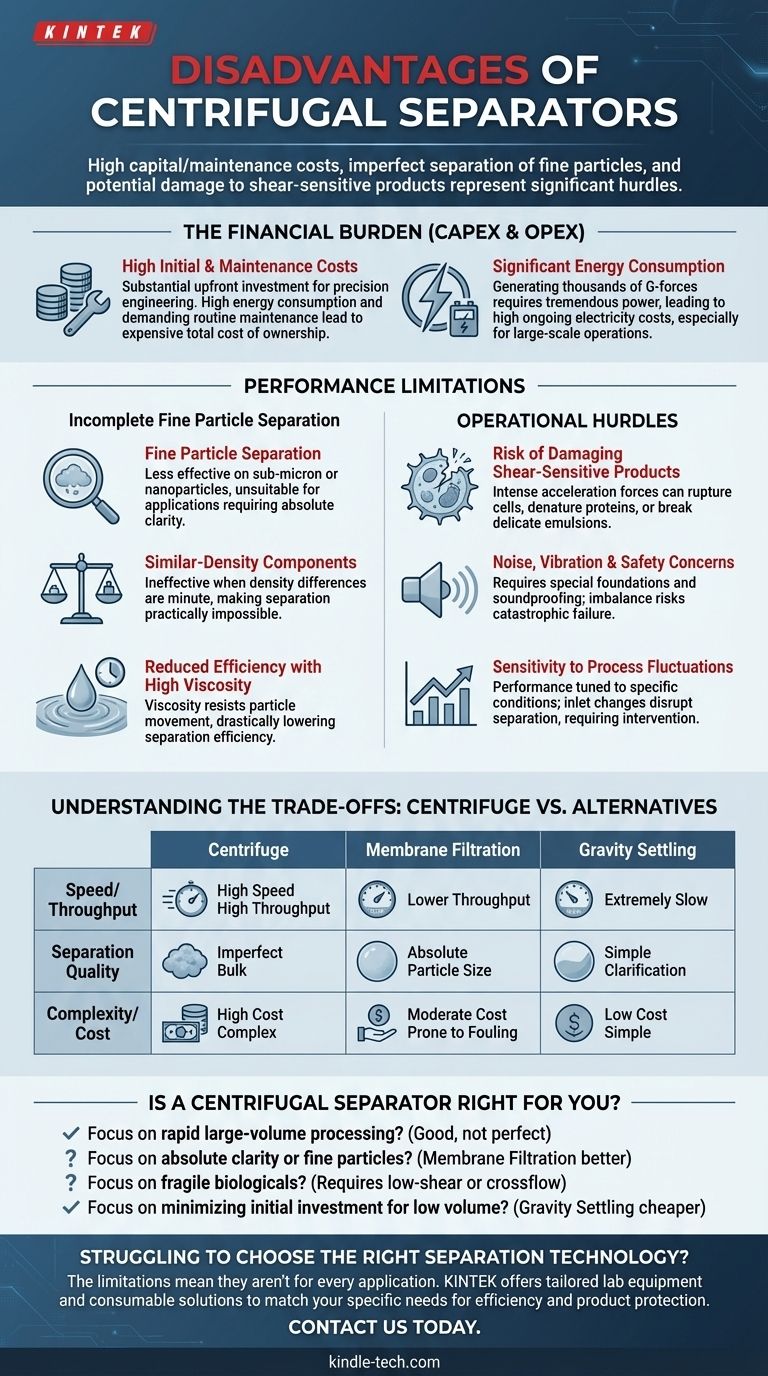

La carga financiera: altos costos de capital y operativos

Los separadores centrífugos son equipos giratorios sofisticados, y sus costos reflejan esta complejidad. El compromiso financiero se extiende mucho más allá del precio de compra inicial.

Alta inversión inicial (CAPEX)

Una centrífuga es una máquina de ingeniería de precisión diseñada para soportar fuerzas inmensas. El uso de materiales de alta resistencia, equilibrado avanzado, motores potentes y sistemas de control complejos da como resultado un costo de capital inicial sustancial en comparación con alternativas más simples como los decantadores estáticos o las unidades de filtración básicas.

Consumo de energía significativo

Generar miles de fuerzas G requiere una tremenda cantidad de energía. El motor necesario para acelerar y mantener la alta velocidad de rotación del rotor de la centrífuga es un gran consumidor de energía, lo que conlleva altos costos de electricidad continuos, especialmente en operaciones continuas a gran escala.

Exigentes requisitos de mantenimiento (OPEX)

Estos no son dispositivos de "instalar y olvidar". La rotación a alta velocidad provoca un desgaste inevitable en componentes como cojinetes, sellos y piezas de transmisión. El mantenimiento rutinario es fundamental para la seguridad y el rendimiento, a menudo requiere técnicos especializados y piezas de repuesto costosas, lo que contribuye significativamente al costo total de propiedad.

Limitaciones fundamentales de rendimiento

Ninguna tecnología de separación es perfecta, y es crucial comprender dónde las centrífugas se quedan cortas. Su eficacia está fundamentalmente ligada a las propiedades físicas de la mezcla que se procesa.

Separación incompleta de partículas finas

La fuerza centrífuga es menos efectiva en partículas muy pequeñas (submicrónicas) o nanopartículas. Si bien es excelente para la separación a granel, una centrífuga no producirá un líquido perfectamente claro (sobrenadante). Una cierta cantidad de sólidos finos casi siempre permanecerá, lo que la hace inadecuada para aplicaciones que requieren una claridad absoluta.

Desafíos con componentes de densidad similar

El principio rector de la centrifugación es una diferencia de densidad. Cuando dos fases líquidas o un sólido y un líquido tienen densidades muy similares, la fuerza requerida para una separación efectiva se vuelve enorme, lo que a menudo la hace impracticable o imposible.

Eficiencia reducida con alta viscosidad

La viscosidad de un fluido resiste el movimiento de las partículas. En líquidos altamente viscosos, las partículas no pueden migrar a la pared de la centrífuga fácilmente, lo que reduce drásticamente la eficiencia de separación y requiere tiempos de residencia más largos o fuerzas G más altas, lo que aumenta el costo y la complejidad.

Obstáculos operativos y ambientales

Más allá del costo y el rendimiento, la realidad diaria de operar una centrífuga presenta su propio conjunto de desafíos que deben planificarse.

Riesgo de dañar productos sensibles al cizallamiento

La intensa aceleración y las fuerzas de cizallamiento dentro de una centrífuga pueden ser destructivas. Este es un inconveniente importante en biotecnología y producción de alimentos, donde el proceso puede romper células, desnaturalizar proteínas o romper emulsiones delicadas, destruyendo o degradando así el producto final.

Ruido, vibración y problemas de seguridad

Las centrífugas de alta velocidad generan un ruido y una vibración significativos, lo que puede requerir cimientos especiales, carcasas insonorizadas y protección para los trabajadores. Más importante aún, son máquinas de alta energía. Un desequilibrio en el rotor giratorio puede provocar una falla catastrófica, lo que hace que la estricta adhesión a los protocolos de seguridad y los sistemas de enclavamiento sea innegociable.

Sensibilidad a las fluctuaciones del proceso

La eficiencia de una centrífuga a menudo se ajusta para un caudal, concentración y temperatura específicos. Cualquier fluctuación significativa en estas condiciones de entrada puede interrumpir el proceso de separación, lo que lleva a una disminución del rendimiento y requiere la intervención del operador para reoptimizar el sistema.

Comprender las compensaciones: centrífuga vs. alternativas

Elegir una centrífuga significa priorizar ciertos beneficios mientras se aceptan sus inconvenientes inherentes. Comprender cómo se compara con otros métodos es clave.

Velocidad vs. delicadeza: centrífuga vs. filtración

Una centrífuga ofrece un procesamiento continuo de alta velocidad pero proporciona una separación imperfecta. Por el contrario, la filtración por membrana ofrece una separación absoluta basada en el tamaño de las partículas (delicadeza) pero normalmente opera a un rendimiento mucho menor y puede ser propensa a la obstrucción.

Rendimiento vs. simplicidad: centrífuga vs. decantación por gravedad

Una centrífuga acelera la gravedad para procesar grandes volúmenes en un espacio compacto. Los tanques de decantación por gravedad o clarificadores logran el mismo objetivo utilizando solo la gravedad natural. Son simples, baratos y no tienen partes móviles, pero son extremadamente lentos y requieren una huella física masiva para el mismo rendimiento.

¿Es una centrífuga adecuada para su aplicación?

Para tomar la decisión correcta, debe sopesar las desventajas con su objetivo operativo principal.

- Si su objetivo principal es procesar rápidamente grandes volúmenes donde una separación buena, no perfecta, es suficiente: Una centrífuga es una excelente candidata que vale la pena la inversión.

- Si su objetivo principal es lograr una claridad absoluta o eliminar partículas extremadamente finas: La filtración por membrana es casi con certeza una tecnología más apropiada.

- Si su objetivo principal es procesar productos biológicos frágiles o emulsiones sensibles al cizallamiento: Debe evaluar cuidadosamente si un modelo de centrífuga de bajo cizallamiento es adecuado, o si se requiere un método más suave como la filtración de flujo cruzado.

- Si su objetivo principal es minimizar la inversión inicial para un proceso de bajo volumen: La filtración por lotes simple o la decantación por gravedad serán mucho más económicas.

Comprender estas limitaciones es el primer paso para seleccionar la tecnología de separación más efectiva y económica para su desafío específico.

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Carga financiera | Alta inversión inicial (CAPEX), consumo de energía significativo, mantenimiento exigente (OPEX) |

| Limitaciones de rendimiento | Separación incompleta de partículas finas, dificultades con componentes de densidad similar, eficiencia reducida en fluidos de alta viscosidad |

| Obstáculos operativos | Riesgo de dañar productos sensibles al cizallamiento, ruido y vibración, sensibilidad a las fluctuaciones del proceso |

¿Le cuesta elegir la tecnología de separación adecuada para su laboratorio? Las limitaciones de los separadores centrífugos, como los altos costos y el posible daño al producto, significan que no son la opción perfecta para todas las aplicaciones. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ofreciendo soluciones personalizadas que se adaptan a sus necesidades específicas de separación, ya sea que requiera una manipulación suave para muestras sensibles o una claridad absoluta para partículas finas. Deje que nuestros expertos le ayuden a optimizar la eficiencia de su proceso y proteger sus valiosos productos. Contáctenos hoy para encontrar el equipo ideal para su laboratorio.

Guía Visual

Productos relacionados

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Tamices de laboratorio y máquinas tamizadoras

- Fabricante personalizado de piezas de PTFE Teflon para gradillas de tubos de centrífuga

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Qué función realiza una agitador de temperatura constante durante las pruebas de rendimiento de adsorción? Garantiza la precisión de los datos

- ¿Para qué se utiliza el evaporador en la industria farmacéutica? Una guía para concentrar API y recuperar disolventes

- ¿Cuál es el proceso de deposición física de vapor por haz de electrones? Logre recubrimientos de alta pureza y alto punto de fusión

- ¿Cuál es el proceso de pulverización catódica reactiva? Cree películas compuestas de alto rendimiento de manera eficiente

- ¿Cómo facilitan los homogeneizadores ultrasónicos de alto rendimiento la exfoliación de LDH? Domine el ensamblaje electrostático preciso

- ¿Cuál es la función de un agitador magnético durante el proceso de grabado alcalino del carburo de silicio nanoestructurado?

- ¿Es la metalurgia de polvos lo mismo que la sinterización? El paso crítico que une el polvo metálico en piezas resistentes

- ¿Cuál es la función del control de temperatura durante la etapa de secado del proceso de gasificación de biomasa? Optimizar el rendimiento