Aunque es un método potente para crear piezas complejas, el proceso de prensado y sinterizado no está exento de inconvenientes significativos. Las principales desventajas se derivan de la naturaleza fundamental del proceso, lo que conduce a una porosidad inherente que puede limitar el rendimiento mecánico, desafíos en el control dimensional y altos costos iniciales de herramientas y equipos. Además, la etapa de sinterizado a alta temperatura introduce complejidades operativas, incluido un alto consumo de energía y posibles preocupaciones ambientales.

El desafío central del prensado y sinterizado radica en una compensación fundamental: se obtiene la capacidad de producir componentes complejos, casi a la forma final, a partir de una amplia gama de materiales, pero se deben aceptar compromisos en las propiedades del material y afrontar costos iniciales más altos en comparación con otros métodos de fabricación.

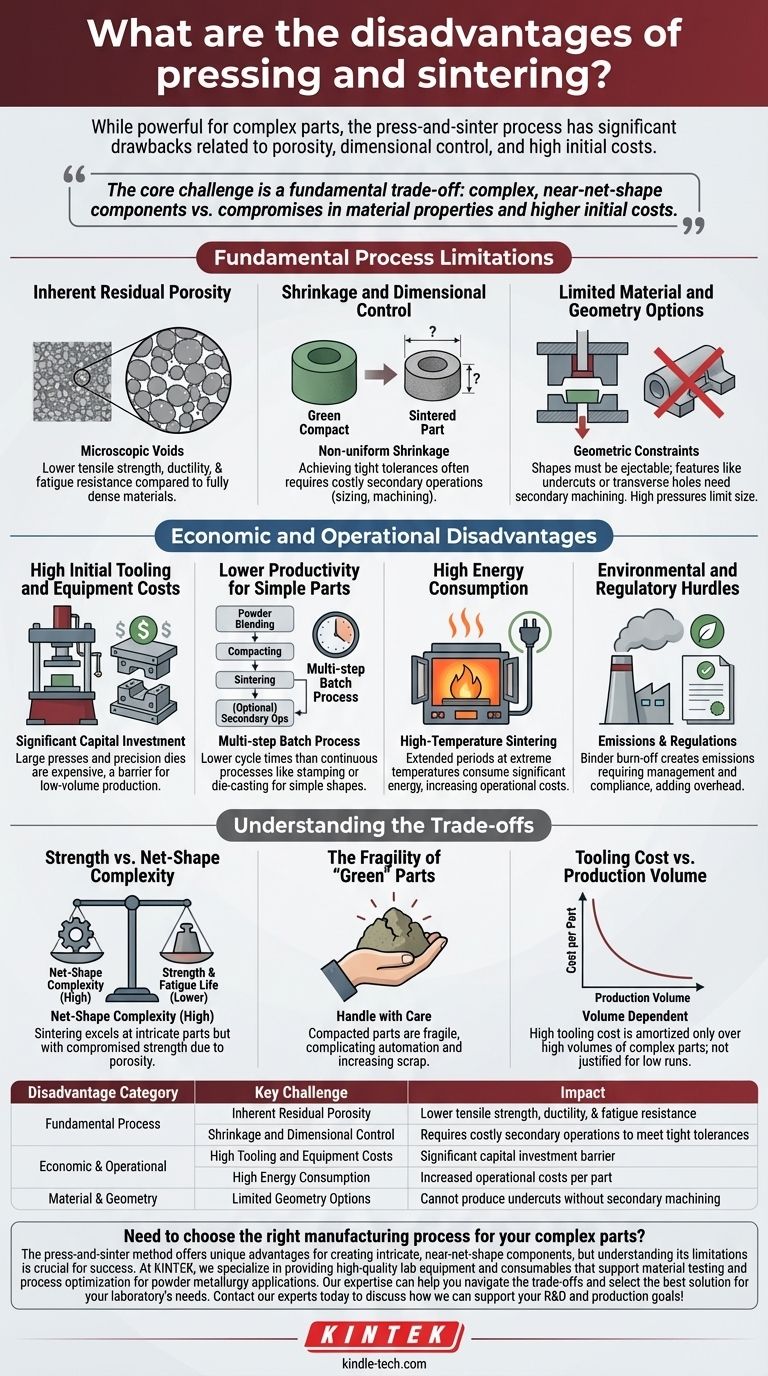

Limitaciones Fundamentales del Proceso

Las desventajas más significativas están directamente ligadas a la física de la consolidación y fusión del metal en polvo. No son defectos que puedan eliminarse fácilmente, sino características inherentes al proceso.

Porosidad Residual Inherente

El proceso de sinterizado funciona calentando un compacto "en verde" de polvo comprimido, lo que hace que las partículas se difundan y se unan. Si bien esto aumenta drásticamente la densidad, rara vez elimina todos los vacíos microscópicos entre las partículas originales.

Esta porosidad residual es la principal fuente de propiedades mecánicas comprometidas. En comparación con un material completamente denso fabricado por fusión (fundición) o forja, una pieza sinterizada típicamente exhibirá menor resistencia a la tracción, ductilidad y resistencia a la fatiga.

Contracción y Control Dimensional

Durante el sinterizado, la pieza se contrae a medida que aumenta su densidad. Esta contracción puede ser sustancial y no siempre es perfectamente uniforme en toda la geometría del componente.

Predecir y controlar esta contracción para lograr tolerancias dimensionales estrictas es un desafío de ingeniería significativo. Esto a menudo requiere operaciones secundarias costosas como el dimensionamiento, el acuñado o el mecanizado para cumplir con las especificaciones finales, lo que aumenta el costo y la complejidad del flujo de trabajo.

Opciones Limitadas de Material y Geometría

Si bien la metalurgia de polvos admite una amplia gama de materiales, el método de "prensado y sinterizado" está limitado por la necesidad de compactar el polvo en una matriz rígida.

Esto limita la geometría de la pieza a formas que pueden ser expulsadas de la matriz, lo que hace que características como los socavados o los orificios transversales sean imposibles sin un mecanizado secundario. Además, las altas presiones requeridas limitan el tamaño práctico y el área de la sección transversal de los componentes.

Desventajas Económicas y Operativas

Más allá de la física del material, la economía y las realidades operativas de una línea de prensado y sinterizado presentan otro conjunto de desafíos.

Altos Costos Iniciales de Herramientas y Equipos

El proceso requiere una inversión de capital significativa. Las prensas mecánicas o hidráulicas son máquinas grandes y costosas, y las matrices y punzones de acero endurecido necesarios para formar las piezas son costosos de fabricar y mantener. Esta alta inversión inicial puede ser una barrera de entrada, especialmente para la producción de bajo volumen.

Menor Productividad para Piezas Simples

El prensado y sinterizado es un proceso por lotes de varios pasos: mezcla de polvo, compactación, sinterizado y posibles operaciones secundarias. En comparación con procesos continuos como el estampado o la fundición a presión para formas más simples, su productividad general y tiempos de ciclo pueden ser mucho más bajos.

Alto Consumo de Energía

Los hornos de sinterizado deben operar a temperaturas extremadamente altas durante períodos prolongados, consumiendo una cantidad significativa de energía. Esto se traduce directamente en mayores costos operativos por pieza.

Obstáculos Ambientales y Regulatorios

El proceso de alta temperatura puede crear desafíos ambientales. La quema de los aglutinantes mezclados con el polvo durante la etapa inicial de calentamiento puede liberar emisiones que requieren una gestión cuidadosa. Estos factores ambientales y las regulaciones gubernamentales asociadas pueden afectar las tasas de producción y añadir gastos generales operativos.

Comprendiendo las Compensaciones

Elegir un proceso de fabricación se trata de equilibrar prioridades contrapuestas. Las desventajas del sinterizado se entienden mejor como compensaciones.

Resistencia vs. Complejidad de la Forma Final

La principal compensación es el rendimiento frente a la complejidad. El sinterizado destaca en la producción de piezas intrincadas, con forma final, que serían prohibitivamente caras o imposibles de mecanizar a partir de un bloque sólido. A cambio, se acepta una menor resistencia y vida útil a la fatiga debido a la porosidad inherente.

La Fragilidad de las Piezas "en Verde"

Antes del sinterizado, la pieza de polvo compactado (el compacto "en verde") se mantiene unida solo por el entrelazado mecánico y los aglutinantes. Estas piezas son muy frágiles y deben manipularse con extremo cuidado, lo que puede complicar la automatización y aumentar las tasas de desecho.

Costo de Herramientas vs. Volumen de Producción

Si bien las herramientas son costosas, para volúmenes muy altos de piezas pequeñas y complejas, el costo por pieza puede volverse altamente competitivo porque el mecanizado secundario se minimiza o elimina. Para tiradas de bajo volumen o formas simples, el costo de las herramientas rara vez se justifica.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el proceso correcto, primero debe definir su objetivo más crítico.

- Si su enfoque principal es la máxima resistencia mecánica y vida útil a la fatiga: Considere el mecanizado a partir de barras forjadas, la forja o el moldeo por inyección de metales (MIM) con prensado isostático en caliente (HIP), ya que estos métodos producen piezas completamente densas.

- Si su enfoque principal es la producción en masa de bajo costo de formas simples: El estampado (para chapa metálica) o la fundición a presión (para metales no ferrosos) son casi siempre más rápidos y económicos.

- Si su enfoque principal es crear piezas complejas, con forma final, a partir de materiales de alto rendimiento o difíciles de mecanizar: El prensado y sinterizado es un excelente candidato, siempre que pueda diseñar el componente para adaptarse a sus limitaciones de rendimiento inherentes.

Al comprender estas limitaciones, puede determinar con precisión si la metalurgia de polvos ofrece el equilibrio óptimo de costo, rendimiento y escalabilidad para su proyecto.

Tabla Resumen:

| Categoría de Desventaja | Desafío Clave | Impacto |

|---|---|---|

| Proceso Fundamental | Porosidad Residual Inherente | Menor resistencia a la tracción, ductilidad y resistencia a la fatiga |

| Proceso Fundamental | Contracción y Control Dimensional | Requiere costosas operaciones secundarias para cumplir con tolerancias estrictas |

| Económico y Operativo | Altos Costos de Herramientas y Equipos | Barrera significativa de inversión de capital |

| Económico y Operativo | Alto Consumo de Energía | Mayores costos operativos por pieza |

| Material y Geometría | Opciones de Geometría Limitadas | No se pueden producir socavados u orificios transversales sin mecanizado secundario |

¿Necesita elegir el proceso de fabricación adecuado para sus piezas complejas? El método de prensado y sinterizado ofrece ventajas únicas para crear componentes intrincados y casi a la forma final, pero comprender sus limitaciones es crucial para el éxito. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad que respaldan las pruebas de materiales y la optimización de procesos para aplicaciones de metalurgia de polvos. Nuestra experiencia puede ayudarle a navegar por las compensaciones y seleccionar la mejor solución para las necesidades de su laboratorio. ¡Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos de I+D y producción!

Guía Visual

Productos relacionados

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

- Máquina automática de prensa térmica de laboratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactada con Placas Calefactadas, Prensa en Caliente Manual Dividida de Laboratorio

La gente también pregunta

- ¿Cuál es la función de una prensa hidráulica de laboratorio de alta temperatura? Optimización de la Fabricación de MEA para la Electrólisis de HCl

- ¿Qué condiciones técnicas proporciona una prensa hidráulica calentada para las baterías de PEO? Optimizar las interfaces de estado sólido

- ¿Cómo garantiza una prensa hidráulica de laboratorio la calidad de los compuestos de PHBV/fibra natural? Guía de expertos

- ¿Cuál es el papel de una prensa hidráulica calefactada de grado de laboratorio en la fabricación de MEA? Optimizar el rendimiento de las celdas de combustible

- ¿Para qué se utiliza una prensa hidráulica calefactada? Herramienta esencial para curado, moldeo y laminado