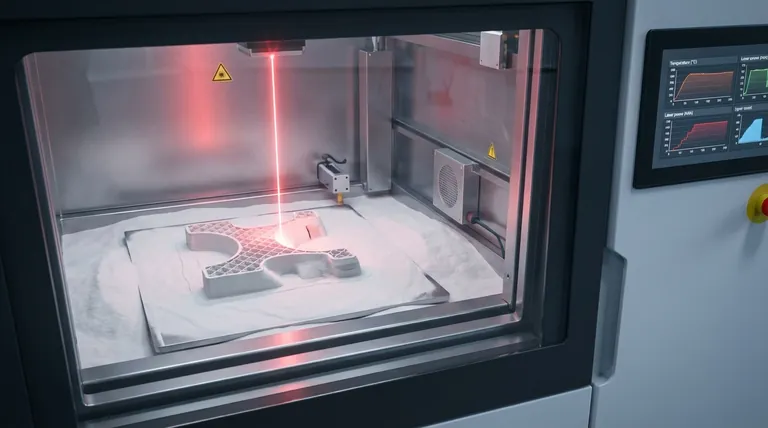

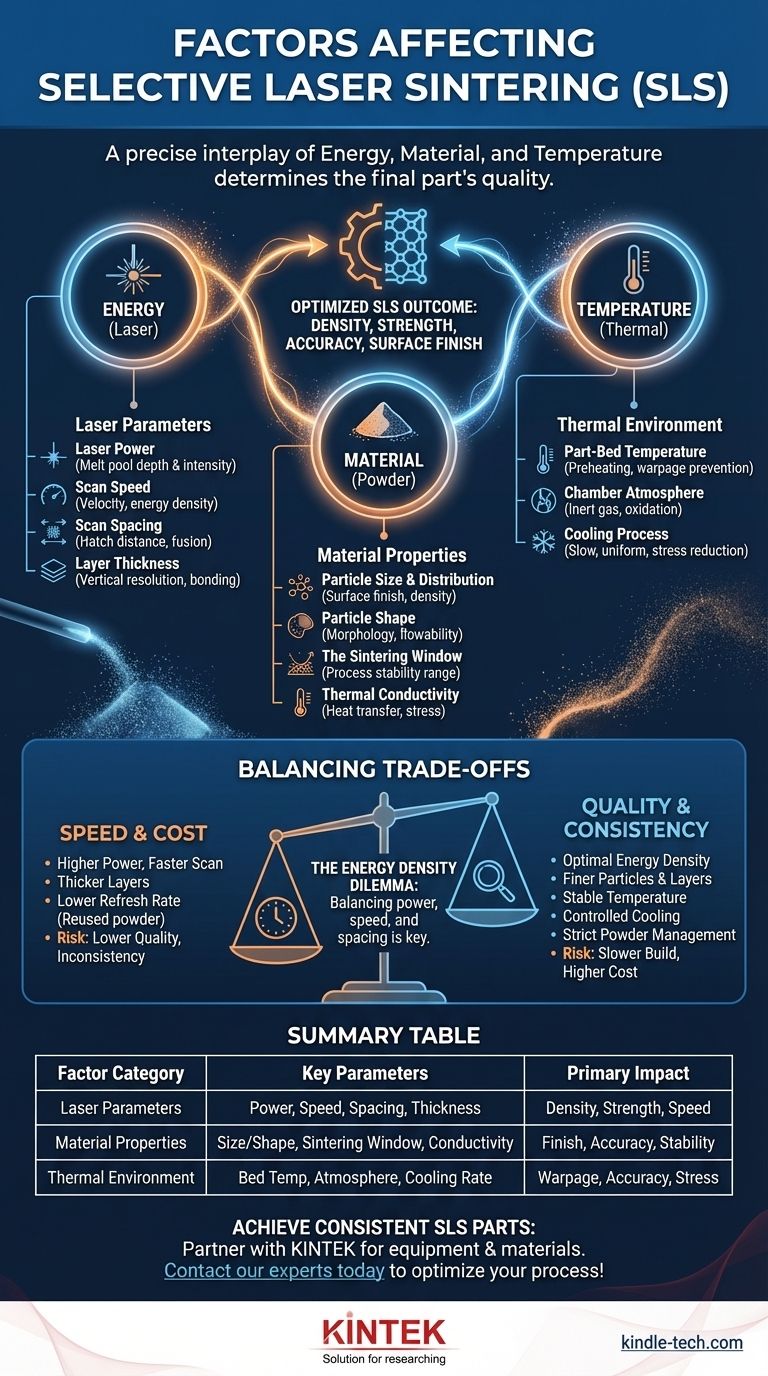

Para controlar el resultado de la sinterización selectiva por láser (SLS), debe gestionar una interacción precisa de energía, material y temperatura. Los factores más críticos son los parámetros del láser (potencia, velocidad de escaneo, espaciado del escaneo), las propiedades físicas y térmicas del polvo polimérico y la gestión térmica de la cámara de construcción. Estos elementos actúan conjuntamente para determinar la densidad, la resistencia mecánica, la precisión dimensional y el acabado superficial de la pieza final.

La sinterización selectiva por láser no se trata solo de fundir polvo; es un desafío de gestión térmica. Dominar el equilibrio entre la energía láser que introduce y las propiedades térmicas del lecho de polvo es la clave fundamental para producir piezas resistentes, precisas y repetibles.

Los pilares centrales de SLS: Energía, Material y Temperatura

Cada impresión SLS exitosa se basa en el control cuidadoso de tres pilares fundamentales. Comprender cómo interactúan es esencial para la solución de problemas y la optimización del proceso.

Parámetros del láser: La entrada de energía

El láser es la herramienta que proporciona la energía para la sinterización. La forma en que se entrega esa energía determina si las partículas se fusionan correctamente o si la pieza falla.

- Potencia del láser: Determina la profundidad e intensidad del baño de fusión. Una potencia mayor permite un escaneo más rápido, pero puede degradar o quemar el polímero si no se equilibra con la velocidad.

- Velocidad de escaneo: Es la velocidad del haz láser mientras dibuja una sección transversal. La velocidad de escaneo está inversamente relacionada con la densidad de energía; una velocidad más lenta proporciona más energía a un área determinada, lo que promueve una mejor fusión.

- Espaciado del escaneo (o distancia entre líneas): Es la distancia entre trayectorias de láser adyacentes. Si el espaciado es demasiado amplio, se crean vacíos entre las líneas de escaneo, lo que resulta en una pieza porosa y débil. Si es demasiado estrecho, se puede acumular un exceso de energía, provocando distorsión.

- Espesor de capa: Establece la resolución vertical de la pieza. Las capas más gruesas permiten construcciones más rápidas, pero requieren más energía láser para penetrar y unirse a la capa inferior, lo que aumenta el riesgo de deslaminación.

Propiedades del material: La base de la pieza

El polvo en sí no es un medio pasivo. Sus características tienen un profundo impacto en cómo absorbe la energía, fluye dentro de la máquina y se solidifica en una pieza final.

Características de las partículas de polvo

- Tamaño y distribución de las partículas: Un polvo fino con una distribución de tamaño estrecha generalmente conduce a un acabado superficial más suave y una mayor densidad de la pieza. Sin embargo, las partículas excesivamente finas pueden tener una mala fluidez, lo que dificulta la extensión de una capa uniforme.

- Forma de la partícula (morfología): Las partículas altamente esféricas exhiben la mejor fluidez. Esto les permite empaquetarse de manera densa y uniforme, lo cual es fundamental para crear un lecho de polvo uniforme y, en consecuencia, una pieza más fuerte y consistente.

Comportamiento térmico del polvo

- Ventana de sinterización: Es el rango de temperatura crucial entre el punto de cristalización del material (cuando se solidifica) y su punto de fusión. Una ventana de sinterización más amplia hace que el proceso sea más estable y menos sensible a las fluctuaciones menores de temperatura.

- Conductividad térmica: Mide qué tan bien el polvo transfiere el calor. Una baja conductividad térmica ayuda a confinar el calor al punto del láser, pero también puede contribuir al estrés térmico si el calor no se disipa correctamente.

El entorno térmico: Gestión del flujo de calor

La temperatura de todo el volumen de construcción, no solo del punto bajo el láser, es posiblemente el factor más crítico para producir piezas precisas y libres de tensiones.

Temperatura del lecho de la pieza

- Todo el lecho de polvo se precalienta a una temperatura justo por debajo del punto de fusión del material. Esto reduce la energía requerida del láser y, lo que es más importante, minimiza el gradiente térmico entre la pieza sinterizada y el polvo circundante, que es la defensa principal contra la deformación (warpage).

Atmósfera de la cámara

- La mayoría de los polímeros de ingeniería, como el nailon (PA), se oxidarán a altas temperaturas. Para evitar esta degradación del material, la cámara de construcción se llena con un gas inerte, generalmente nitrógeno, creando un entorno con deficiencia de oxígeno.

Proceso de enfriamiento

- La fase de enfriamiento es tan crítica como la fase de impresión. Las piezas deben enfriarse lenta y uniformemente dentro de la torta de polvo. Una velocidad de enfriamiento rápida o desigual introducirá tensiones internas, causando una deformación significativa y posibles grietas.

Comprender las compensaciones: Velocidad frente a calidad

Optimizar el proceso SLS siempre implica equilibrar factores en competencia. Rara vez existe una única configuración "mejor", solo la mejor configuración para un objetivo específico.

El dilema de la densidad de energía

La Densidad de Energía es una fórmula que relaciona la potencia del láser, la velocidad de escaneo y el espaciado del escaneo. Una densidad de energía demasiado baja da como resultado una "sub-sinterización", donde las partículas de polvo no se fusionan completamente, creando una pieza débil y porosa. Una densidad de energía excesiva provoca una "sobresinterización", que puede quemar el polímero, reducir las propiedades mecánicas y causar distorsión de la pieza.

Precisión frente a deformación

Mantener una temperatura elevada del lecho de la pieza es excelente para prevenir la deformación, pero puede tener una desventaja. La temperatura elevada puede hacer que el calor se "filtre" hacia el polvo no sinterizado alrededor de las características finas, haciendo que pierdan definición o "crezcan" más allá de sus dimensiones previstas.

Costo frente a consistencia (Tasa de renovación del polvo)

Reutilizar el polvo no sinterizado es esencial para que SLS sea rentable. Sin embargo, el polvo se degrada ligeramente con cada ciclo térmico. La tasa de renovación, la proporción de polvo nuevo (virgen) con respecto al polvo usado, es un factor operativo crítico. Una tasa de renovación baja ahorra dinero, pero puede provocar una calidad de pieza inconsistente con el tiempo a medida que las propiedades del material cambian.

Optimización de su proceso SLS

Para lograr el resultado deseado, concéntrese en los factores que influyen más directamente en su objetivo principal.

- Si su enfoque principal es la resistencia mecánica: Priorice lograr una densidad de energía óptima para garantizar la fusión completa entre partículas y capas ajustando cuidadosamente la potencia del láser y la velocidad de escaneo.

- Si su enfoque principal es la precisión dimensional y la prevención de la deformación: Domine su gestión térmica asegurando una temperatura estable del lecho de la pieza e implementando un ciclo de enfriamiento lento y controlado.

- Si su enfoque principal es el acabado superficial: Utilice polvos con partículas finas y esféricas y considere espesores de capa más pequeños, entendiendo que esto aumentará el tiempo de impresión.

- Si su enfoque principal es la repetibilidad del proceso y la eficiencia de costos: Implemente un protocolo estricto de gestión de polvo con una tasa de renovación constante para contrarrestar la degradación del material.

En última instancia, la impresión SLS exitosa es un proceso sistemático de equilibrio de estos factores en competencia para cumplir con las demandas específicas de su aplicación.

Tabla de resumen:

| Categoría de factor | Parámetros clave | Impacto principal en la pieza |

|---|---|---|

| Parámetros del láser | Potencia, Velocidad de escaneo, Espaciado del escaneo, Espesor de capa | Densidad, Resistencia mecánica, Velocidad de construcción |

| Propiedades del material | Tamaño/Forma de la partícula, Ventana de sinterización, Conductividad térmica | Acabado superficial, Precisión dimensional, Estabilidad del proceso |

| Entorno térmico | Temperatura del lecho de la pieza, Atmósfera de la cámara, Velocidad de enfriamiento | Prevención de deformación, Precisión dimensional, Tensión interna |

Logre piezas SLS consistentes y de alta calidad con el equipo y los consumibles adecuados. KINTEK se especializa en equipos y materiales de laboratorio, proporcionando las herramientas y la experiencia para optimizar su proceso de sinterización selectiva por láser. Ya sea que necesite soluciones fiables para el manejo de polvos o información sobre la gestión térmica, nuestro equipo está aquí para apoyar el éxito de su laboratorio. ¡Póngase en contacto con nuestros expertos hoy mismo para discutir sus desafíos y objetivos específicos de SLS!

Guía Visual

Productos relacionados

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Tamices de laboratorio y máquinas tamizadoras

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Cuál es la función principal de un autoclave de laboratorio en el pretratamiento de residuos plásticos médicos para combustible líquido?

- ¿Cuáles son los parámetros operativos estándar para un autoclave? Dominio de la temperatura, la presión y el tiempo para la esterilización

- ¿Qué papel juega un autoclave en el tratamiento ácido para la disrupción de microalgas? Desbloquee el pretratamiento de células de alto rendimiento

- ¿Cuáles son las ventajas de utilizar un autoclave equipado con un dispositivo de agitación para pruebas de sales fundidas? Precisión Dinámica

- ¿Qué condiciones experimentales proporcionan las autoclaves de acero inoxidable para la lixiviación PCT-A? Optimización de pruebas de vidrio de fosfato