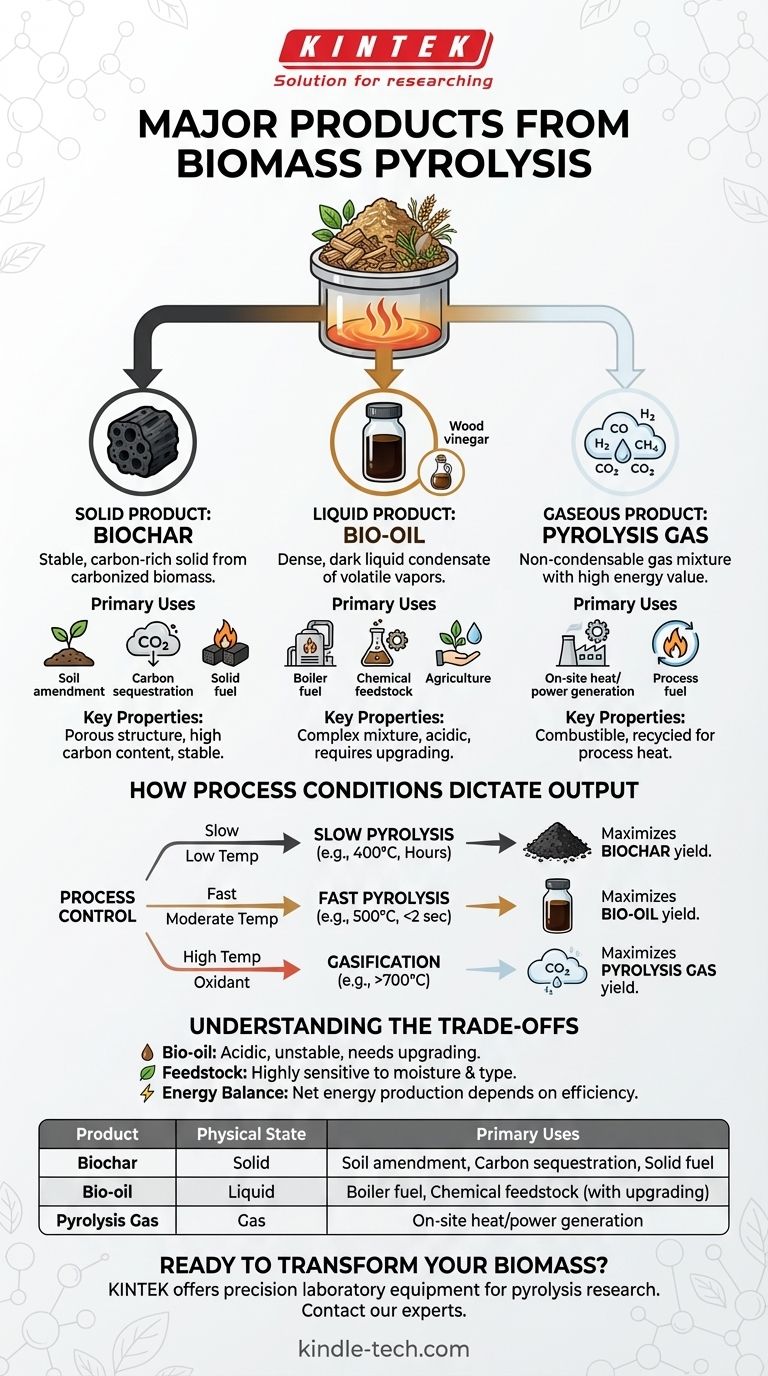

En resumen, la pirólisis de biomasa produce tres productos primarios categorizados por su estado físico: un sólido conocido como biocarbón, un líquido llamado bioaceite y un gas de pirólisis no condensable. Estos son los resultados fundamentales de la descomposición térmica de material orgánico en ausencia de oxígeno. Las proporciones y características específicas de cada uno dependen enteramente de la biomasa de entrada y de las condiciones del proceso utilizadas.

El principio fundamental que debe comprender es que la pirólisis de biomasa no es un proceso único, sino una plataforma ajustable. Al controlar la temperatura y el tiempo de procesamiento, no solo está creando productos; está decidiendo qué producto maximizar: el sólido, el líquido o el gas, para cumplir un objetivo específico.

Las Tres Categorías de Productos Primarios

La pirólisis descompone los polímeros orgánicos complejos de la biomasa en moléculas más simples y pequeñas. Estas moléculas se separan luego en corrientes sólidas, líquidas y gaseosas.

El Producto Sólido: Biocarbón

El biocarbón es el sólido estable y rico en carbono que queda después de que se han eliminado los componentes volátiles de la biomasa. Es esencialmente una forma de carbón vegetal.

Sus usos principales están determinados por sus propiedades. Como enmienda del suelo, su estructura porosa mejora la retención de agua y proporciona un hábitat para microorganismos beneficiosos. Como forma de carbono estable, es una herramienta clave para el secuestro de carbono a largo plazo. También se puede comprimir en briquetas y utilizarse como combustible sólido, a menudo denominado biocarbón.

El Producto Líquido: Bioaceite

El bioaceite, a veces denominado aceite de pirólisis o alquitrán, es un líquido oscuro y denso formado al enfriar y condensar los vapores volátiles producidos durante la pirólisis. Es una mezcla compleja de agua, compuestos orgánicos oxigenados y ácidos.

Este líquido puede combustionarse directamente en calderas o hornos para generar calor y energía. Sin embargo, debido a su acidez e inestabilidad, a menudo requiere mejora para utilizarse como combustible para el transporte o como materia prima para producir productos químicos renovables. Una fracción líquida secundaria, el vinagre de madera (ácido piro-lignoso), es la fracción acuosa de este condensado y tiene aplicaciones en la agricultura.

El Producto Gaseoso: Gas de Pirólisis

Esta es la fracción que no se condensa en líquido al enfriarse. A menudo denominado gas de síntesis o gas no condensable, se compone principalmente de monóxido de carbono (CO), hidrógeno (H₂), metano (CH₄) y dióxido de carbono (CO₂).

Este gas tiene un valor energético significativo. En la mayoría de las plantas de pirólisis, no se vende como producto final, sino que se recicla al sistema para proporcionar el calor necesario para mantener la reacción de pirólisis, haciendo que el proceso sea más eficiente energéticamente.

Cómo las Condiciones del Proceso Dictan el Resultado

Puede dirigir el proceso de pirólisis para favorecer un producto sobre los demás ajustando los parámetros clave. Los factores más importantes son la temperatura y el tiempo de residencia de la biomasa en el reactor.

Pirólisis Lenta: Maximización del Biocarbón

Este proceso utiliza temperaturas más bajas (alrededor de 400 °C) y un tiempo de procesamiento mucho más largo (horas). La lenta velocidad de calentamiento permite la liberación gradual de volátiles, dejando un alto rendimiento de carbón sólido. Este es el método tradicional para hacer carbón vegetal.

Pirólisis Rápida: Maximización del Bioaceite

Para producir la mayor cantidad de combustible líquido, se utiliza la pirólisis rápida. Esto implica temperaturas moderadas (alrededor de 500 °C) pero una velocidad de calentamiento extremadamente rápida y un tiempo de residencia muy corto (típicamente menos de dos segundos). Esto apaga las reacciones químicas en una etapa intermedia, maximizando el rendimiento de los vapores condensables que forman el bioaceite.

Gasificación: Maximización del Gas

Aunque técnicamente es un proceso relacionado, la gasificación demuestra el extremo del espectro. Al utilizar temperaturas mucho más altas (superiores a 700 °C) e introducir una pequeña cantidad de un oxidante (como aire o vapor), el proceso está diseñado para descomponer casi todos los componentes, incluido el carbón y los alquitranes, en las moléculas gaseosas más simples (CO e H₂), maximizando el rendimiento del gas de síntesis.

Comprender las Compensaciones

Aunque es potente, la pirólisis de biomasa no es una solución perfecta. Comprender sus limitaciones es crucial para cualquier aplicación práctica.

Calidad y Estabilidad del Bioaceite

El bioaceite crudo no es un reemplazo "directo" para los combustibles derivados del petróleo. Es ácido, corrosivo para las tuberías y motores estándar, e inestable químicamente, espesándose con el tiempo. Requiere una mejora significativa y, a menudo, costosa, o "actualización", antes de poder utilizarse como combustible para el transporte.

Variabilidad de la Materia Prima

El proceso es muy sensible al tipo y la calidad de la biomasa de entrada. La biomasa leñosa produce una combinación de productos diferente a la de los residuos agrícolas o el estiércol. El contenido de humedad es particularmente crítico, ya que la alta humedad requiere una importante aportación de energía para evaporar el agua antes de que pueda comenzar la pirólisis.

Balance Energético General

Aunque el reciclaje del gas de pirólisis hace que el sistema sea más eficiente, siempre hay un cálculo de energía neta a considerar. La energía necesaria para preparar la materia prima (secado, molienda) y operar el equipo debe ser menor que el valor energético de los productos finales para que el sistema sea un productor neto de energía.

Tomar la Decisión Correcta para Su Objetivo

El enfoque de pirólisis "mejor" se define enteramente por su objetivo.

- Si su enfoque principal es el secuestro de carbono o la mejora de los suelos agrícolas: Su objetivo es maximizar el producto sólido, lo que apunta directamente a la pirólisis lenta para crear biocarbón estable.

- Si su enfoque principal es la producción de un combustible líquido o materia prima química: Su objetivo es maximizar el producto líquido, lo que requiere el calentamiento y enfriamiento rápidos de un sistema de pirólisis rápida.

- Si su enfoque principal es generar energía in situ o gas combustible de alta calidad: Su objetivo es maximizar el producto gaseoso, lo que significa operar a temperaturas más altas más cercanas a un régimen de gasificación.

En última instancia, comprender la pirólisis significa verla como una tecnología de conversión versátil que puede diseñarse con precisión para transformar biomasa de bajo valor en una variedad de productos sólidos, líquidos y gaseosos de alto valor.

Tabla de Resumen:

| Producto | Estado Físico | Usos Principales |

|---|---|---|

| Biocarbón | Sólido | Enmienda del suelo, secuestro de carbono, combustible sólido (biocarbón) |

| Bioaceite | Líquido | Combustible para calderas, materia prima química (requiere mejora) |

| Gas de Pirólisis | Gas | Generación de calor/energía in situ (reciclado para alimentar el proceso) |

¿Listo para transformar su biomasa en productos valiosos? KINTEK se especializa en equipos de laboratorio para investigación y desarrollo de pirólisis. Ya sea que su objetivo sea maximizar el biocarbón para el secuestro de carbono, producir bioaceite para combustible u optimizar los rendimientos de gas, nuestros reactores y herramientas analíticas proporcionan la precisión y el control que necesita. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar sus proyectos específicos de conversión de biomasa.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuál es el proceso de pirólisis rápida de biomasa? Convierte la biomasa en bioaceite en segundos

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo