En esencia, la pirólisis es un proceso termoquímico que descompone la biomasa en un ambiente con escasez de oxígeno. Los métodos para producir carbón vegetal y biocarbón se diferencian principalmente por dos factores: la velocidad a la que se calienta la biomasa y la cantidad de tiempo que se mantiene a la temperatura máxima. Estas variables controlan directamente si la producción final se maximiza para carbón sólido, bio-aceite líquido o gas combustible.

La elección fundamental en la pirólisis es una compensación entre productos sólidos y líquidos. La pirólisis lenta es el método establecido para maximizar el rendimiento de carbón vegetal sólido y biocarbón, mientras que la pirólisis rápida está diseñada específicamente para maximizar la producción de bio-aceite líquido.

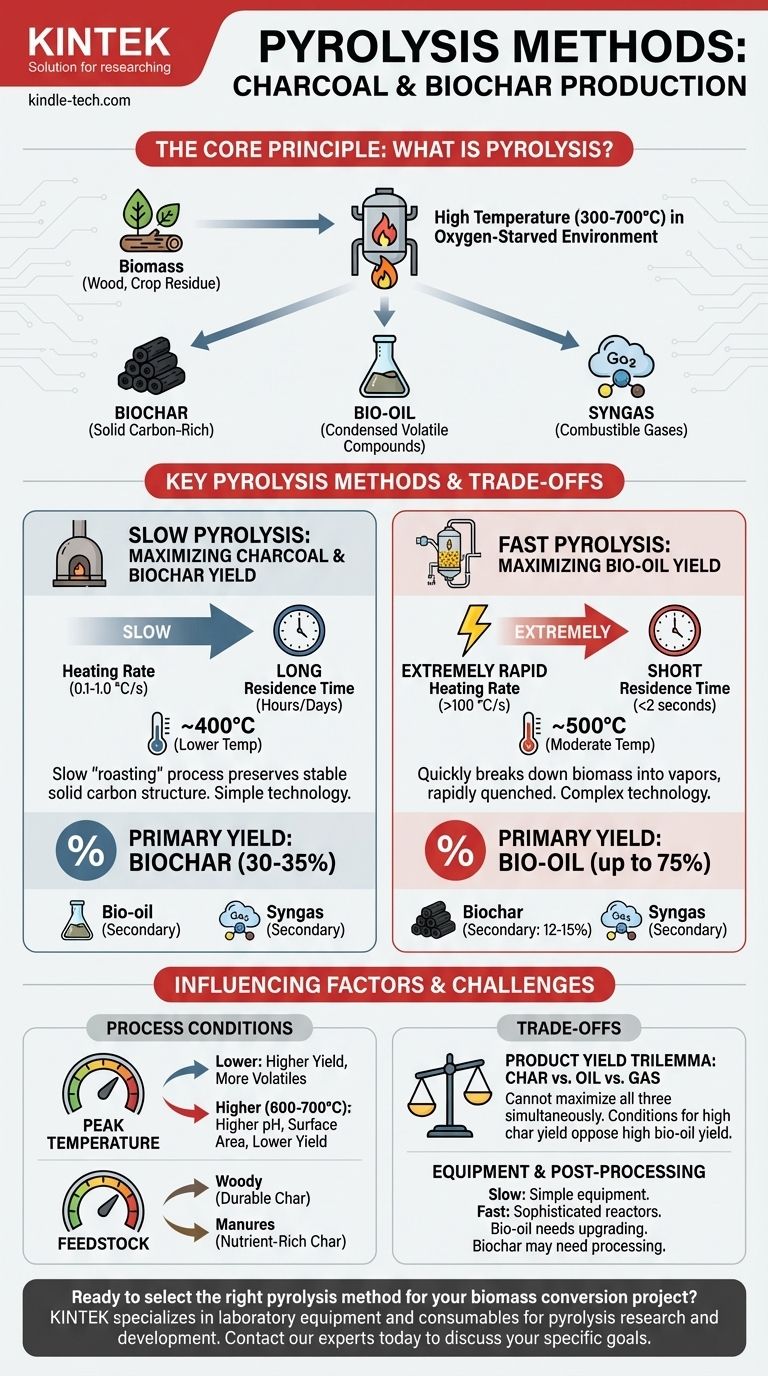

El Principio Fundamental: ¿Qué es la Pirólisis?

La pirólisis es esencialmente "cocinar" material orgánico, como madera o residuos de cultivos, a altas temperaturas (típicamente 300-700°C) sin oxígeno.

Debido a que no hay oxígeno, el material no se quema. En cambio, se descompone en tres productos principales:

- Biocarbón: El carbón vegetal sólido y rico en carbono.

- Bio-aceite: Una mezcla líquida de compuestos volátiles condensados.

- Syngas: Una mezcla de gases no condensables y combustibles como hidrógeno, monóxido de carbono y metano.

El método de pirólisis específico que elija determina la proporción de estas tres salidas.

Métodos Clave de Pirólisis Definidos

Los métodos principales se clasifican como lentos o rápidos, existiendo variaciones intermedias entre ellos. El nombre se refiere a la velocidad de calentamiento y al tiempo de residencia de la biomasa en el reactor.

Pirólisis Lenta: Maximizando el Rendimiento de Carbón Vegetal y Biocarbón

Este es el método tradicional para hacer carbón vegetal y es la opción superior cuando su objetivo es maximizar el producto sólido.

Sus características definitorias son una velocidad de calentamiento lenta (0.1-1.0 °C por segundo) y un tiempo de residencia prolongado para el material en el reactor, a menudo durando varias horas o incluso días. El proceso típicamente ocurre a temperaturas más bajas, alrededor de 400°C.

Este proceso de "tostado" lento permite que la mayoría de los componentes volátiles escapen gradualmente mientras se preserva una estructura sólida estable y rica en carbono. Este método produce de manera confiable la mayor cantidad de biocarbón, a menudo alrededor del 30-35% en peso.

Pirólisis Rápida: Maximizando el Rendimiento de Bio-aceite

Este método es el polo opuesto de la pirólisis lenta y se utiliza cuando el producto primario deseado es combustible líquido, no carbón sólido.

Se define por una velocidad de calentamiento extremadamente rápida (más de 100 °C por segundo) y un tiempo de residencia muy corto para los vapores calientes (menos de 2 segundos). La biomasa se calienta rápidamente a una temperatura moderada (~500°C) para descomponerla en vapores, que luego se enfrían rápidamente (se apagan) para formar bio-aceite líquido.

La pirólisis rápida maximiza el rendimiento de bio-aceite (hasta un 75%) a expensas del biocarbón, que suele ser un producto secundario con rendimientos de solo alrededor del 12-15%.

Cómo las Condiciones del Proceso Moldean su Biocarbón

El "método" es solo una parte de la historia. Las características finales de su biocarbón (su pH, área superficial y estabilidad) están controladas por parámetros específicos del proceso. Por eso el biocarbón no es un producto único y uniforme.

El Papel de la Temperatura

La temperatura máxima es, posiblemente, la variable más crítica. Temperaturas más bajas (por ejemplo, 400°C) producen mayores rendimientos de biocarbón pero con más materia volátil residual. Temperaturas más altas (por ejemplo, 600-700°C) producen un carbón de carbono más "puro" con un pH más alto y una mayor área superficial BET, pero el rendimiento general será menor.

La Influencia de la Materia Prima

El material de partida moldea fundamentalmente el producto final. La biomasa leñosa tiende a producir un carbón duradero y con alto contenido de carbono. Los estiércoles y biosólidos crean un carbón con menor contenido de carbono pero mucho más rico en nutrientes como fósforo y potasio.

Comprendiendo las Compensaciones

Elegir un método de pirólisis implica equilibrar prioridades contrapuestas. No existe un único método "mejor"; solo existe el mejor método para un objetivo específico.

El Trilema del Rendimiento del Producto: Carbón vs. Aceite vs. Gas

No se pueden maximizar las tres salidas simultáneamente. Las condiciones que favorecen un alto rendimiento de carbón (calentamiento lento, tiempo de residencia prolongado) son precisamente lo opuesto a lo necesario para un alto rendimiento de bio-aceite (calentamiento rápido, tiempo de residencia corto). Debe decidir qué flujo de producto es su prioridad.

Complejidad y Costo del Equipo

La pirólisis lenta se puede realizar con tecnología relativamente simple, como hornos básicos o sistemas de retorta. La pirólisis rápida, sin embargo, requiere reactores sofisticados y costosos (como reactores de lecho fluidizado o ablativos) para lograr el control preciso sobre las velocidades de calentamiento y los tiempos de residencia necesarios para maximizar el rendimiento de aceite.

Requisitos de Post-Procesamiento

Los productos a menudo requieren un procesamiento adicional. El bio-aceite de la pirólisis rápida es ácido e inestable, y típicamente requiere una hidroprocesamiento o mejora significativa y costosa para ser utilizado como combustible directo. El biocarbón puede requerir molienda, peletización o "carga" con nutrientes antes de ser adecuado para uso agrícola.

Seleccionando el Método Correcto para su Objetivo

Su aplicación prevista debe ser el único motor de su decisión.

- Si su enfoque principal es maximizar el rendimiento de carbón vegetal o biocarbón como enmienda del suelo: Elija la pirólisis lenta por su alto rendimiento de producto sólido, estabilidad del proceso y tecnología más simple.

- Si su enfoque principal es producir biocombustibles líquidos (bio-aceite): Elija la pirólisis rápida, ya que está diseñada específicamente para maximizar la fracción líquida de la biomasa.

- Si su enfoque principal es crear un biocarbón con propiedades específicas (por ejemplo, alta porosidad para filtración): Preste mucha atención a la temperatura máxima y la selección de la materia prima, ya que estos parámetros a menudo tienen un mayor impacto en la calidad del carbón que el método en sí.

En última instancia, alinear el proceso de pirólisis con el producto final deseado es la clave para un resultado exitoso.

Tabla Resumen:

| Método | Velocidad de Calentamiento | Tiempo de Residencia | Temperatura Máxima | Rendimiento del Producto Primario |

|---|---|---|---|---|

| Pirólisis Lenta | 0.1-1.0 °C/s | Largo (Horas/Días) | ~400°C | Biocarbón (30-35%) |

| Pirólisis Rápida | >100 °C/s | Corto (<2 segundos) | ~500°C | Bio-aceite (hasta 75%) |

¿Listo para seleccionar el método de pirólisis adecuado para su proyecto de conversión de biomasa? KINTEK se especializa en equipos y consumibles de laboratorio para investigación y desarrollo de pirólisis. Ya sea que esté optimizando el rendimiento de biocarbón o la producción de bio-aceite, nuestros reactores y herramientas analíticas brindan la precisión y el control que necesita. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar los objetivos específicos de pirólisis y producción de biocarbón de su laboratorio.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es un horno de regeneración de carbono? Reutilice el carbón gastado para reducir costos y residuos

- ¿Qué es la activación térmica del carbón activado? Desbloquea su poder para una purificación superior

- ¿Cuánta energía se necesita para la pirólisis? Logre una operación autosostenible

- ¿Qué papel juega un horno rotatorio de alta temperatura en la producción de clínker de cemento? Dominando la eficiencia de la sinterización

- ¿A cuántos grados se calienta el horno rotatorio? Descubra la clave de la temperatura de su proceso

- ¿Es un horno rotatorio un horno? Descubra las diferencias clave para el procesamiento industrial

- ¿Cuánto dura el proceso de calcinación? Optimice el tiempo de su proceso para una máxima eficiencia

- ¿Cuál es el propósito de un lecho fluidizado? Lograr una transferencia de calor y una eficiencia de proceso superiores