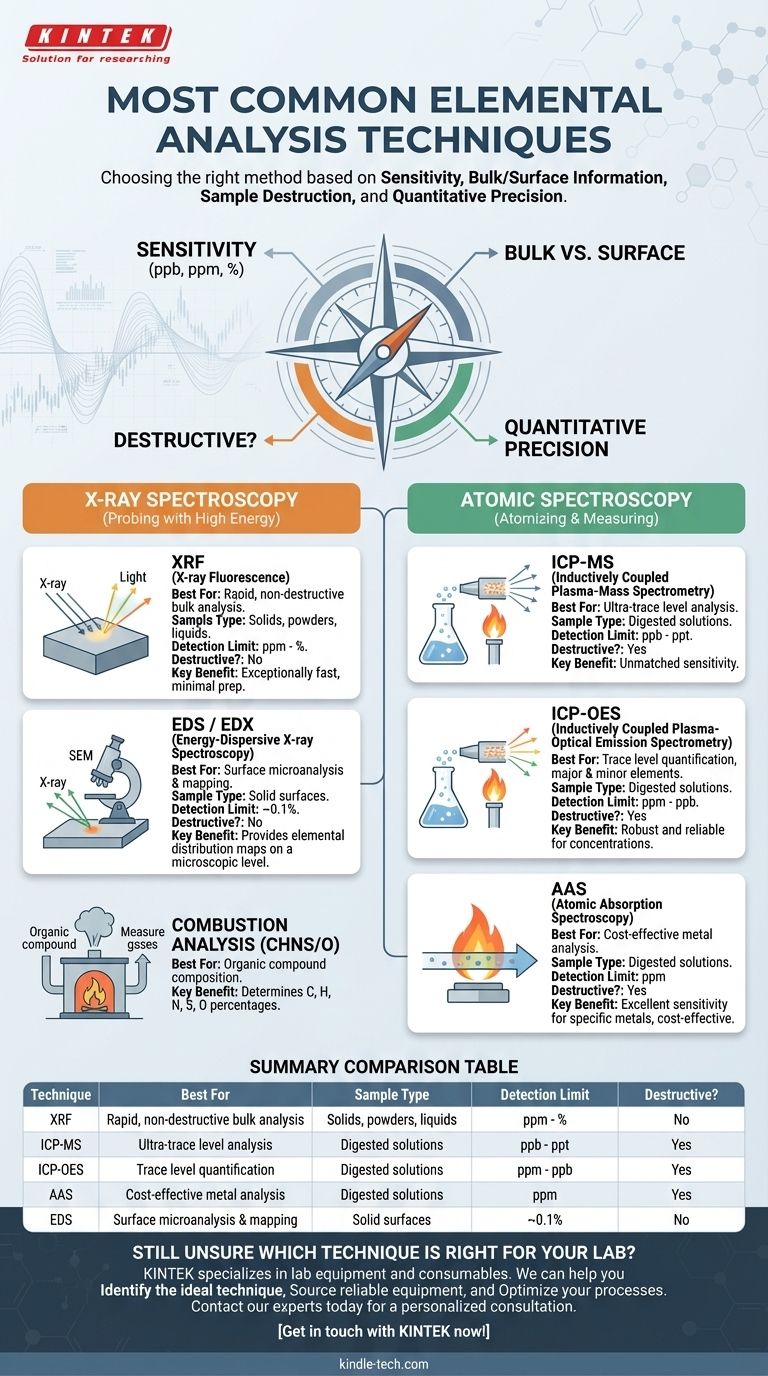

Las técnicas de análisis elemental más comunes son la Fluorescencia de Rayos X (XRF), los métodos basados en Plasma de Acoplamiento Inductivo (ICP) como la Espectrometría de Masas con ICP (ICP-MS) y la Espectrometría de Emisión Óptica con ICP (ICP-OES), la Espectroscopia de Absorción Atómica (AAS) y la Espectroscopia de Rayos X de Energía Dispersiva (EDS). Estos métodos se utilizan ampliamente en diversas industrias, desde la geología hasta la fabricación, porque ofrecen una gama de capacidades para identificar y cuantificar la composición elemental de un material.

La visión crítica no es saber cuáles son las técnicas, sino comprender por qué elegiría una sobre otra. Su elección estará dictada por un equilibrio de cuatro factores clave: la sensibilidad requerida, si necesita información de masa o superficie, si la muestra puede ser destruida y la necesidad de precisión cuantitativa.

Las Categorías Centrales de Análisis

Las técnicas de análisis elemental operan con principios físicos distintos. Comprender estos principios es el primer paso para seleccionar la herramienta adecuada para su problema analítico específico. Podemos agrupar los métodos más comunes en dos familias principales: los basados en interacciones de rayos X y los basados en espectroscopía atómica.

Espectroscopía de Rayos X: Sonda con Alta Energía

Estas técnicas utilizan rayos X para excitar los átomos en una muestra, lo que provoca que emitan rayos X secundarios característicos que actúan como huellas dactilares elementales.

La Fluorescencia de Rayos X (XRF) es una técnica fundamental para el análisis elemental de la masa. Es excepcionalmente rápida, requiere una preparación mínima de la muestra y es fundamentalmente no destructiva. Es ideal para analizar sólidos, polvos y líquidos, desde el magnesio (Mg) hasta el uranio (U) en la tabla periódica.

La Espectroscopía de Rayos X de Energía Dispersiva (EDS o EDX) casi siempre se acopla a un Microscopio Electrónico de Barrido (SEM). Si bien el principio es similar al de XRF, EDS proporciona información elemental de un área microscópica en la superficie de una muestra, lo que la convierte en una técnica de microanálisis sensible a la superficie. Genera mapas elementales que muestran la distribución espacial de los elementos.

Espectroscopía Atómica: Atomización y Medición

Estas técnicas funcionan descomponiendo completamente una muestra en sus átomos constituyentes, típicamente en un plasma o llama, y luego midiendo cómo interactúan esos átomos con la luz. Este proceso es inherentemente destructivo.

Los métodos de Plasma de Acoplamiento Inductivo (ICP) comienzan digiriendo una muestra en una solución ácida, que luego se aerosoliza en un plasma de argón extremadamente caliente (alrededor de 10,000 K).

- La Espectrometría de Emisión Óptica con ICP (ICP-OES) mide las longitudes de onda específicas de la luz emitida por los átomos excitados en el plasma. Es robusta y excelente para medir concentraciones hasta el nivel de partes por millón (ppm).

- La Espectrometría de Masas con ICP (ICP-MS) es una evolución más sensible. En lugar de medir la luz, canaliza los iones del plasma a un espectrómetro de masas para separarlos por su relación masa-carga. Esto permite una sensibilidad excepcional a nivel de trazas, alcanzando a menudo límites de detección de partes por mil millones (ppb) o incluso partes por billón (ppt).

La Espectroscopía de Absorción Atómica (AAS) es una técnica más antigua, pero todavía muy relevante y rentable. Mide la cantidad de luz absorbida por los átomos en estado fundamental en una llama. Aunque normalmente solo puede analizar un elemento a la vez, ofrece una excelente sensibilidad para análisis de metales específicos.

El Análisis por Combustión (CHNS/O) es una técnica especializada para determinar la composición elemental de compuestos orgánicos. La muestra se combustiona en un horno y los gases resultantes (CO₂, H₂O, N₂, SO₂) se miden para determinar el porcentaje en masa de carbono, hidrógeno, nitrógeno y azufre.

Factores Clave de Decisión

Elegir la técnica correcta requiere que defina con precisión su pregunta analítica. El método "mejor" es el que proporciona los datos requeridos con el menor esfuerzo y costo.

Resultados Cuantitativos vs. Cualitativos

¿Necesita saber qué hay allí o cuánto hay exactamente?

- Altamente Cuantitativo: ICP-MS, ICP-OES y AAS son los estándares de oro para resultados cuantitativos precisos y exactos, asumiendo una calibración adecuada.

- Semi-Cuantitativo: XRF y EDS son excelentes para la identificación rápida y pueden proporcionar buenas estimaciones cuantitativas, pero generalmente no igualan la precisión de los métodos de espectroscopía atómica destructiva sin una calibración exhaustiva.

Información de Masa vs. Superficie

¿Está interesado en la composición general del material o solo en lo que hay en su superficie?

- Análisis de Masa: XRF (para sólidos) y todos los métodos ICP/AAS (que analizan una muestra digerida y homogeneizada) proporcionan la composición promedio de la masa.

- Análisis de Superficie: EDS es la opción definitiva para mapear la composición elemental a nivel de superficie microscópica.

Límites de Detección y Sensibilidad

¿Qué concentración tan baja necesita medir?

- Niveles Ultra-Trazas (ppb, ppt): ICP-MS es inigualable en su capacidad para detectar elementos en concentraciones extremadamente bajas.

- Niveles de Trazas (ppm): ICP-OES y AAS son excelentes para mediciones en el rango de partes por millón.

- Elementos Mayores y Menores (>0.1% a ppm): XRF es perfectamente adecuado para medir elementos que no están en niveles de trazas.

Comprensión de las Compensaciones

Ninguna técnica es perfecta. Las principales compensaciones que encontrará son entre la velocidad, la sensibilidad y la complejidad de la preparación de la muestra.

El Dilema Velocidad vs. Precisión

XRF es increíblemente rápido, a menudo proporcionando un resultado en segundos o minutos sin destrucción de la muestra. Sin embargo, sus límites de detección son más altos que los métodos ICP. ICP-MS, por otro lado, ofrece una precisión y sensibilidad inigualables, pero requiere un proceso de digestión de muestras largo y destructivo que puede llevar horas.

Preparación y Destrucción de la Muestra

Esta es una restricción logística crítica. XRF destaca por su naturaleza no destructiva, lo que permite analizar una muestra preciosa y luego utilizarla para otros fines. Todas las técnicas de espectroscopía atómica (ICP-MS, ICP-OES, AAS) son inherentemente destructivas, ya que la muestra debe disolverse en ácido o someterse a combustión.

Costo y Accesibilidad

El costo es un factor importante. Un XRF de sobremesa o portátil es un instrumento relativamente accesible. Los sistemas AAS también son bastante asequibles. Un sistema ICP-MS representa una inversión de capital significativa y requiere un laboratorio limpio y dedicado y un operador altamente calificado.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la técnica correcta, comience con su objetivo principal.

- Si su enfoque principal es la detección rápida y no destructiva de materiales sólidos (p. ej., identificación de aleaciones, cumplimiento de RoHS): XRF es la opción clara e inmediata.

- Si su enfoque principal es el análisis de elementos traza de alta precisión en muestras ambientales o biológicas: ICP-MS es el estándar de oro por su sensibilidad inigualable.

- Si su enfoque principal es la cuantificación rutinaria y rentable de algunos metales específicos en solución: AAS proporciona un excelente equilibrio entre rendimiento y economía.

- Si su enfoque principal es comprender la distribución elemental en una superficie microscópica (p. ej., análisis de fallas, identificación de fases): SEM-EDS es la herramienta diseñada específicamente para el trabajo.

- Si su enfoque principal es medir elementos mayores y menores en soluciones con alta precisión: ICP-OES ofrece una solución robusta y confiable que es menos compleja que ICP-MS.

En última instancia, la estrategia analítica más efectiva comienza con una definición clara del problema que está tratando de resolver.

Tabla Resumen:

| Técnica | Mejor para | Tipo de Muestra | Límite de Detección | ¿Destructiva? |

|---|---|---|---|---|

| XRF | Análisis rápido y no destructivo de la masa | Sólidos, polvos, líquidos | ppm - % | No |

| ICP-MS | Análisis de nivel ultra-traza | Soluciones digeridas | ppb - ppt | Sí |

| ICP-OES | Cuantificación a nivel de trazas | Soluciones digeridas | ppm - ppb | Sí |

| AAS | Análisis de metales rentable | Soluciones digeridas | ppm | Sí |

| EDS | Microanálisis y mapeo de superficie | Superficies sólidas | ~0.1% | No |

¿Aún no está seguro de qué técnica es la adecuada para su laboratorio?

Elegir el método de análisis elemental correcto es fundamental para obtener resultados precisos y flujos de trabajo eficientes. El equipo de KINTEK se especializa en equipos de laboratorio y consumibles, atendiendo diversas necesidades de laboratorio en investigación, control de calidad y fabricación.

Podemos ayudarle a:

- Identificar la técnica ideal (XRF, ICP-MS, ICP-OES, AAS, EDS) según sus muestras específicas y requisitos de sensibilidad.

- Obtener equipos confiables de los principales fabricantes para garantizar precisión y durabilidad.

- Optimizar sus procesos analíticos con soporte experto y consumibles de alta calidad.

No permita que la incertidumbre analítica frene su investigación o producción. Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada y permítanos ayudarle a lograr un análisis elemental preciso y confiable.

¡Póngase en contacto con KINTEK ahora!

Guía Visual

Productos relacionados

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Electrodo Auxiliar de Platino para Uso en Laboratorio

- Sustrato de Ventana Óptica Oblea de Fluoruro de Bario BaF2 Ventana de Sustrato

- Membrana de Intercambio de Protones para Aplicaciones de Laboratorio de Baterías

- Sonda de Oxígeno para Medir la Temperatura y el Contenido de Oxígeno Activo en Acero Fundido

La gente también pregunta

- ¿Qué materiales se necesitan para un FTIR? Guía esencial para la preparación de muestras y la óptica

- ¿Cuál es el mejor método de tratamiento térmico para el aluminio? Adaptar la resistencia, la suavidad o la tenacidad

- ¿Cuáles son los dos procesos de tratamiento térmico? Ablandamiento vs. Endurecimiento Explicado

- ¿Cuáles son los diferentes tipos de pulverización catódica por magnetrón? Una guía de DC, RF y HiPIMS para su laboratorio

- ¿Cuáles son las aplicaciones del material de grafito? Aprovechando el calor extremo y la precisión para procesos industriales

- ¿Por qué se requiere equipo de secado al vacío para polvos mixtos de Zr-Nb? Garantizar la seguridad y la pureza del material

- ¿Por qué las materias primas de PEO y las sales de litio deben pretratarse en un horno de secado al vacío? Garantizar la estabilidad de la batería

- ¿Cuál es el rango de presión del sputtering de magnetrón? Optimice su proceso de deposición de película delgada