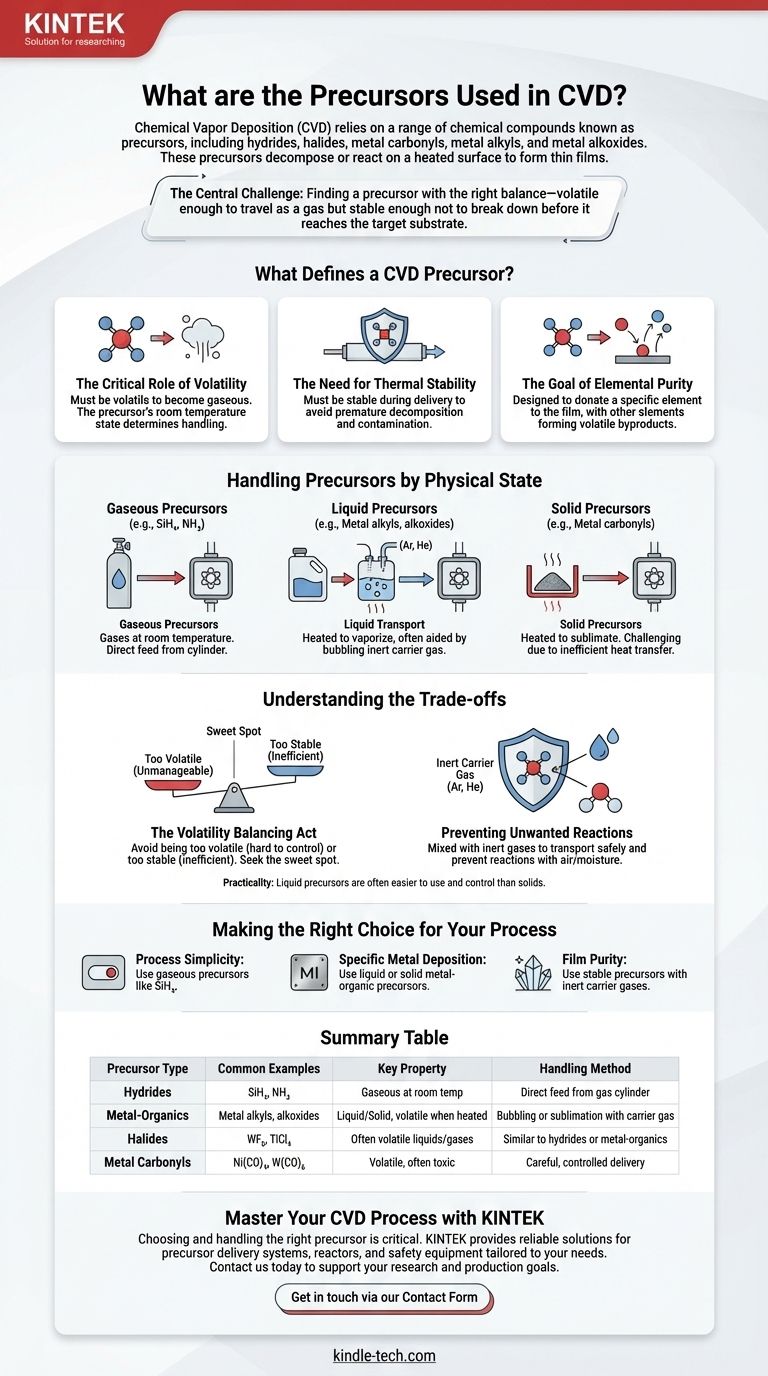

En resumen, la Deposición Química de Vapor (CVD) se basa en una gama de compuestos químicos conocidos como precursores, que incluyen categorías como hidruros (p. ej., SiH₄, NH₃), haluros, carbonilos metálicos, alquilos metálicos y alcóxidos metálicos. Estos precursores son los materiales fuente que se descomponen o reaccionan en una superficie calentada para formar la película delgada deseada.

El desafío central en la CVD no es solo encontrar un químico que contenga el elemento que se desea depositar, sino encontrar un precursor con el equilibrio adecuado de propiedades. El precursor ideal debe ser lo suficientemente volátil para viajar como gas, pero lo suficientemente estable como para no descomponerse antes de llegar al sustrato objetivo.

¿Qué define a un precursor de CVD?

Para comprender por qué se utilizan productos químicos específicos en la CVD, debemos observar las propiedades fundamentales necesarias para transportar con éxito un material y depositarlo como una película de alta calidad.

El papel crítico de la volatilidad

Un precursor debe ser volátil, lo que significa que puede convertirse fácilmente en estado gaseoso. Esto es innegociable, ya que el "vapor" en la Deposición Química de Vapor se refiere al precursor gaseoso.

El estado físico del precursor a temperatura ambiente (sólido, líquido o gas) determina cómo se manipula para lograr esta fase de vapor.

La necesidad de estabilidad térmica

Si bien un precursor debe ser volátil, también debe ser lo suficientemente estable para ser entregado a la cámara del reactor sin descomponerse prematuramente.

Si el compuesto se descompone en las líneas de suministro, puede causar contaminación y nunca llegará al sustrato para formar la película prevista.

El objetivo de la pureza elemental

Un precursor eficaz está diseñado para donar un único elemento específico a la película.

Otros elementos dentro de la molécula precursora están diseñados para formar subproductos volátiles durante la reacción. Estos subproductos se agotan luego de la cámara, dejando atrás una película pura o casi pura.

Manipulación de precursores por estado físico

El método para suministrar el precursor al reactor de CVD depende completamente de su estado natural.

Precursores gaseosos

Los precursores que son gases a temperatura ambiente son los más sencillos de manipular. Se pueden controlar y alimentar con precisión directamente al reactor desde un cilindro bajo condiciones de presión normales.

Precursores líquidos

Los precursores líquidos requieren un paso adicional. Deben calentarse para generar un vapor, un proceso que a menudo se facilita haciendo burbujear un gas portador inerte (como argón o helio) a través del líquido. Luego, esta mezcla de gas se transporta al reactor.

Precursores sólidos

Los precursores sólidos presentan los desafíos de manipulación más significativos. Deben calentarse para sublimarse (convertirse directamente en gas), pero esto a menudo es ineficiente debido a su menor área superficial y su pobre transferencia de calor en comparación con los líquidos.

Comprender las compensaciones

Seleccionar y utilizar un precursor implica equilibrar propiedades contrapuestas y gestionar riesgos potenciales. No comprender estas compensaciones conduce a una mala calidad de la película y a fallos en las ejecuciones de deposición.

El acto de equilibrio de la volatilidad

Un precursor no puede ser *demasiado* volátil. Si se evapora con demasiada facilidad, puede ser difícil de almacenar y controlar. El material podría evaporarse antes de que pueda ser entregado correctamente a la cámara de vacío.

El objetivo es un "punto óptimo": lo suficientemente volátil como para vaporizarse en condiciones controladas, pero no tan volátil como para volverse inmanejable.

Prevención de reacciones no deseadas

Los precursores pueden ser sensibles y pueden reaccionar con el aire o la humedad, lo que provoca degradación y contaminación.

Para evitar esto, a menudo se mezclan con gases portadores inertes como argón (Ar) o helio (He). Estos gases transportan de forma segura el vapor precursor hasta el sustrato sin participar en reacciones secundarias no deseadas como la oxidación.

La practicidad de líquido frente a sólido

Aunque ambos requieren calentamiento, los precursores líquidos generalmente se consideran más fáciles de usar que los sólidos. Su capacidad de fluir permite una vaporización más consistente y una mejor gestión térmica, lo que conduce a un control de proceso más repetible.

Tomar la decisión correcta para su proceso

Su elección de estrategia de manipulación de precursores está dictada por el material que necesita depositar y la complejidad que está dispuesto a gestionar.

- Si su enfoque principal es la simplicidad del proceso: Los precursores gaseosos como la silano (SiH₄) son los más sencillos, ya que requieren una preparación mínima.

- Si necesita depositar un metal específico: Es probable que utilice un precursor metalorgánico líquido o sólido, que requiere un sistema de calentamiento y suministro de vapor cuidadosamente diseñado.

- Si su enfoque principal es la pureza de la película: Debe utilizar un precursor estable y un gas portador inerte para evitar la degradación y garantizar que solo ocurra la reacción deseada en el sustrato.

En última instancia, seleccionar el precursor correcto y dominar su suministro es fundamental para controlar la calidad y las propiedades de la película delgada depositada final.

Tabla de resumen:

| Tipo de precursor | Ejemplos comunes | Propiedad clave | Método de manipulación |

|---|---|---|---|

| Hidruros | SiH₄, NH₃ | Gaseoso a temperatura ambiente | Suministro directo desde cilindro de gas |

| Metalorgánicos | Alquilos metálicos, alcóxidos | Líquido o sólido, volátil al calentarse | Burbujeo o sublimación con gas portador |

| Haluros | WF₆, TiCl₄ | Líquidos o gases a menudo volátiles | Similar a hidruros o metalorgánicos |

| Carbonilos metálicos | Ni(CO)₄, W(CO)₆ | Volátil, pero a menudo tóxico | Requiere un suministro cuidadoso y controlado |

Domine su proceso de CVD con KINTEK

Elegir y manipular el precursor correcto es fundamental para lograr películas delgadas uniformes y de alta pureza. Ya sea que trabaje con precursores gaseosos, líquidos o sólidos, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarlo a optimizar su proceso de deposición.

Ofrecemos soluciones fiables para sistemas de suministro de precursores, reactores y equipos de seguridad adaptados a las necesidades específicas de su laboratorio. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y producción.

Póngase en contacto a través de nuestro Formulario de Contacto para hablar con un experto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones