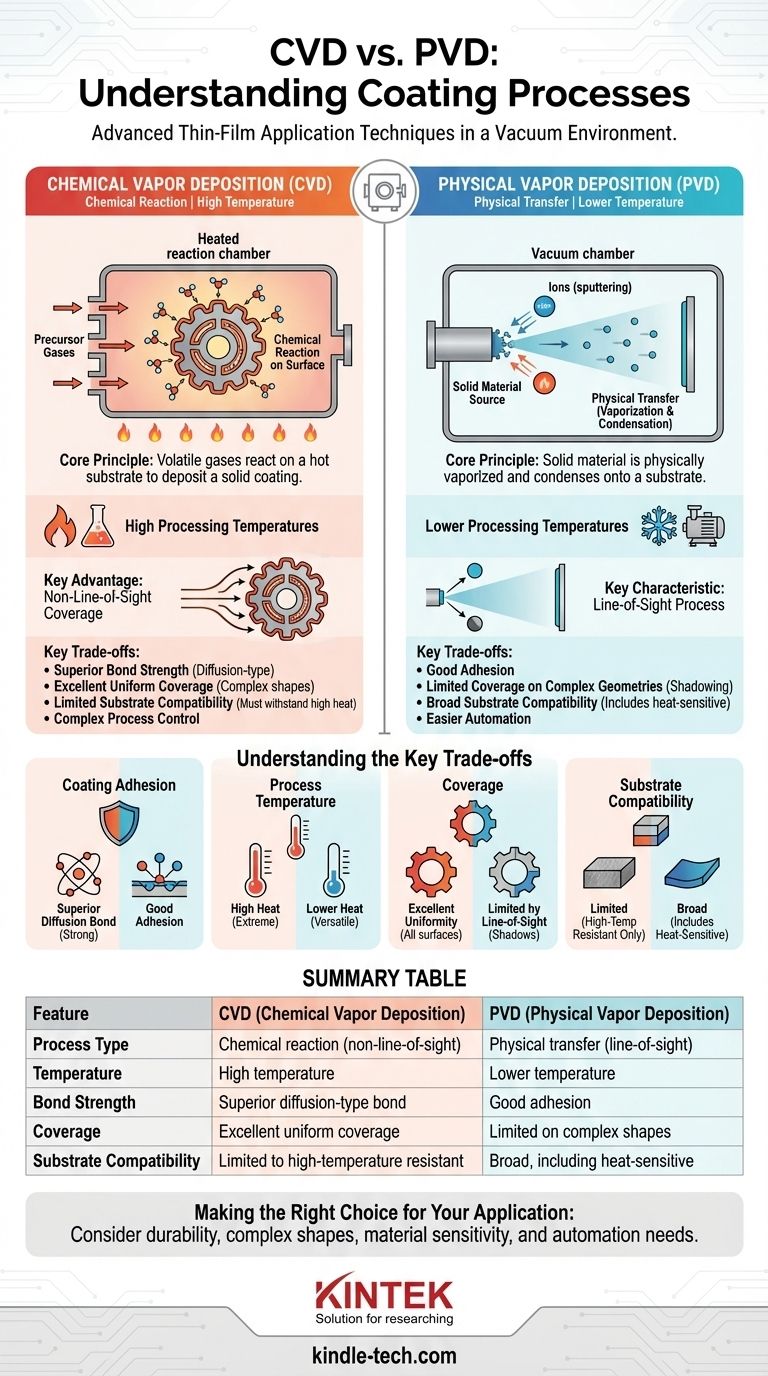

En esencia, la deposición química de vapor (CVD) y la deposición física de vapor (PVD) son procesos avanzados utilizados para aplicar un recubrimiento muy delgado y de alto rendimiento sobre un sustrato. Ambas técnicas operan en un entorno de vacío para depositar material capa por capa, pero logran este objetivo a través de mecanismos fundamentalmente diferentes. La PVD transfiere físicamente un material sólido a un estado de vapor para recubrir una pieza, mientras que la CVD utiliza reacciones químicas entre gases precursores para crear y depositar el material de recubrimiento.

La distinción crítica entre estos métodos radica en sus ventajas y desventajas. La CVD ofrece una unión más fuerte y una cobertura superior en formas complejas debido a su naturaleza de alta temperatura y basada en reacciones químicas. La PVD opera a temperaturas más bajas, lo que la hace más versátil para una gama más amplia de materiales, pero su proceso físico de línea de visión puede limitar la cobertura en geometrías intrincadas.

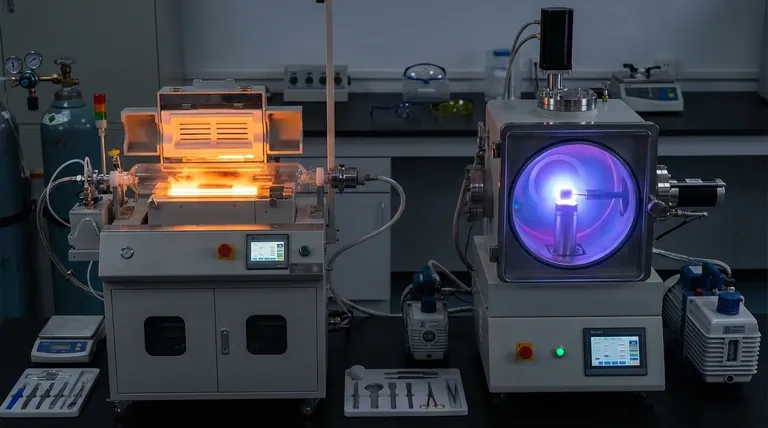

Cómo funciona la deposición física de vapor (PVD)

El principio fundamental: Transferencia física

La PVD es un proceso de "línea de visión" donde un material de recubrimiento sólido se vaporiza por medios físicos, viaja a través de una cámara de vacío y se condensa sobre el sustrato como una película delgada. Piense en ello como una forma de pintura en aerosol a nivel atómico.

Métodos clave de PVD

La vaporización del material fuente se logra típicamente a través de métodos como la pulverización catódica, donde el material es bombardeado con iones, o a través de la evaporación utilizando calor intenso. Otros métodos incluyen el chapado iónico y la implantación iónica.

El entorno operativo

Los procesos de PVD se llevan a cabo bajo un alto vacío y a temperaturas relativamente bajas. Esto hace que la PVD sea adecuada para una amplia gama de sustratos, incluidos materiales que no pueden soportar altas temperaturas.

Cómo funciona la deposición química de vapor (CVD)

El principio fundamental: Reacción química

En la CVD, el sustrato se coloca en una cámara de reacción y se expone a uno o más gases precursores volátiles. Estos gases se descomponen o reaccionan en la superficie caliente del sustrato, dejando el material de recubrimiento sólido deseado.

La ventaja de la fase gaseosa

Debido a que el proceso se basa en gases, la CVD no es un proceso de línea de visión. Los gases precursores pueden fluir hacia y alrededor de formas complejas, lo que resulta en un recubrimiento altamente uniforme y consistente, incluso en superficies internas intrincadas.

El entorno operativo

La CVD requiere temperaturas de procesamiento muy altas para iniciar las reacciones químicas necesarias en la superficie del sustrato. Este calor intenso es una característica definitoria y una limitación principal del proceso.

Comprendiendo las ventajas y desventajas clave

Adhesión y unión del recubrimiento

Las altas temperaturas del proceso CVD promueven la formación de una unión de tipo difusión entre el recubrimiento y el sustrato. Esta unión es excepcionalmente fuerte y generalmente más duradera que la unión creada por PVD.

Temperatura del proceso y compatibilidad del sustrato

Este es el diferenciador más significativo. El alto calor de la CVD limita su uso a sustratos que pueden soportar temperaturas extremas sin deformarse o alterar sus propiedades. La operación a baja temperatura de la PVD proporciona una flexibilidad mucho mayor y es compatible con materiales sensibles al calor.

Cobertura en formas complejas

La CVD sobresale en el recubrimiento uniforme de geometrías complejas debido a su naturaleza basada en gases y sin línea de visión. La PVD, al ser un proceso de línea de visión, puede tener dificultades para recubrir áreas sombreadas o características internas intrincadas sin una rotación compleja de la pieza.

Automatización y control de procesos

Los recubrimientos PVD a menudo pueden ser más fácilmente automatizados en comparación con las complejidades de gestionar los gases precursores y las altas temperaturas involucradas en muchos procesos CVD, lo que lo convierte en una opción favorable para ciertos entornos de producción de alto volumen.

Tomando la decisión correcta para su aplicación

En última instancia, la elección entre PVD y CVD depende completamente de los requisitos específicos de su componente y de sus necesidades operativas.

- Si su enfoque principal es la máxima durabilidad y el recubrimiento de superficies internas complejas: La CVD es la opción superior, siempre que el material de su sustrato pueda tolerar las altas temperaturas de procesamiento.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura o el aprovechamiento de la automatización del proceso: La PVD es la solución clara debido a su operación a baja temperatura y versatilidad.

- Si su enfoque principal es un equilibrio entre rendimiento y compatibilidad de materiales en una forma simple: Ambos procesos pueden ser viables, y la decisión dependerá del material de recubrimiento específico y de las consideraciones de costo.

Comprender estas diferencias fundamentales es clave para seleccionar el proceso ideal para sus objetivos de ingeniería.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de proceso | Transferencia física (línea de visión) | Reacción química (sin línea de visión) |

| Temperatura | Temperatura más baja | Temperatura alta |

| Fuerza de unión | Buena adhesión | Unión superior de tipo difusión |

| Cobertura | Limitada en formas complejas | Excelente cobertura uniforme |

| Compatibilidad del sustrato | Amplia, incluyendo sensibles al calor | Limitada a resistentes a altas temperaturas |

¿Aún no está seguro de qué proceso de recubrimiento es el adecuado para las necesidades de su laboratorio? KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para aplicaciones de CVD y PVD. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para sus materiales de sustrato específicos y requisitos de rendimiento. Contáctenos hoy para discutir cómo nuestras tecnologías de recubrimiento pueden mejorar los resultados de su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Todos los diamantes cultivados en laboratorio son CVD? Entendiendo los dos métodos principales

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración