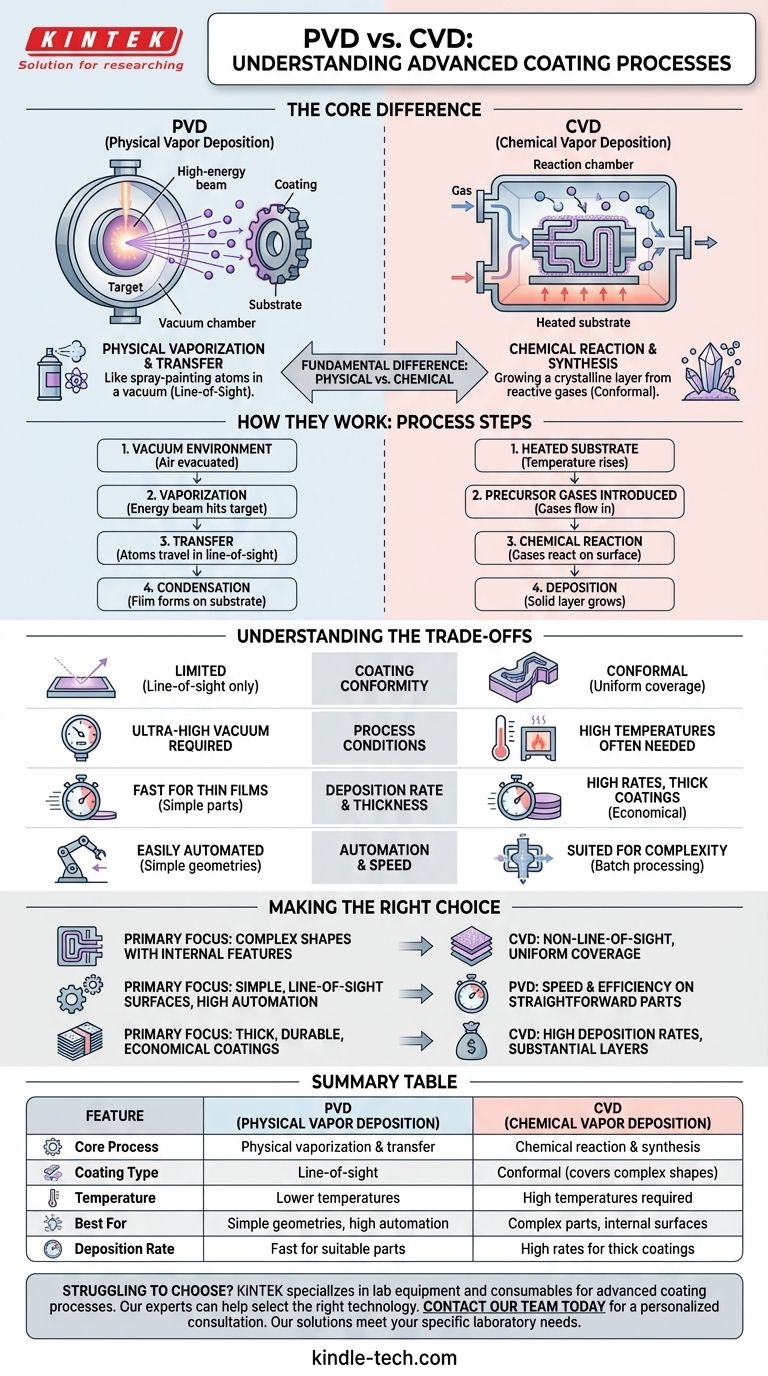

La diferencia fundamental es que la Deposición Física de Vapor (PVD) es un proceso físico que vaporiza y deposita un material existente sobre una superficie, mientras que la Deposición Química de Vapor (CVD) es un proceso químico que utiliza reacciones en fase gaseosa para crear un nuevo material directamente sobre la superficie. Ambas son técnicas avanzadas utilizadas para aplicar recubrimientos muy delgados y de alto rendimiento a herramientas, moldes y otros componentes.

La forma más sencilla de entender la distinción es que el PVD es como pintar con aerosol con átomos en el vacío, mientras que el CVD es como hacer crecer una capa cristalina en una superficie a partir de un gas reactivo. Esta diferencia fundamental dicta qué proceso es adecuado para una aplicación determinada.

Cómo funciona la Deposición Física de Vapor (PVD)

El PVD abarca un conjunto de métodos de deposición al vacío utilizados para producir películas delgadas y recubrimientos. El proceso es fundamentalmente una transferencia física de material de una fuente a un sustrato.

El Principio Fundamental: Vaporización y Condensación

En esencia, el PVD toma un material fuente sólido o líquido (el "blanco") y lo convierte en vapor. Este vapor luego viaja a través de un vacío y se condensa en la pieza que se desea recubrir (el "sustrato").

Los Pasos Básicos del Proceso

- Se coloca un sustrato en una cámara de vacío y se evacua el aire para crear un ambiente de alto vacío.

- Una fuente de alta energía, como una fuente de alimentación de alto voltaje o un haz enfocado, se dirige al material objetivo.

- Esta energía vaporiza los átomos del objetivo, que luego viajan en línea recta a través de la cámara de vacío.

- Los átomos vaporizados golpean el sustrato más frío y se condensan, formando una película delgada y fuertemente unida en su superficie.

Característica Clave: Deposición por Línea de Visión

Debido a que los átomos vaporizados viajan en línea recta, el PVD es un proceso de línea de visión. Solo puede recubrir superficies que tienen un camino directo y sin obstrucciones hacia el material fuente, de manera similar a cómo un aerosol solo puede pintar lo que se apunta.

Cómo funciona la Deposición Química de Vapor (CVD)

El CVD crea un recubrimiento a través de un mecanismo fundamentalmente diferente. En lugar de transferir un material existente, sintetiza el material de recubrimiento directamente sobre la superficie del sustrato a través de una reacción química controlada.

El Principio Fundamental: Una Reacción Química Controlada

El CVD implica la introducción de uno o más gases precursores en una cámara de reacción. Cuando estos gases entran en contacto con el sustrato calentado, reaccionan y se descomponen, formando un material sólido que se deposita sobre la superficie.

Los Pasos Básicos del Proceso

- El sustrato se coloca dentro de una cámara de reacción y se calienta a una temperatura específica.

- Se introducen gases precursores volátiles en la cámara.

- El calor energiza los gases, haciendo que reaccionen o se descompongan sobre y alrededor del sustrato.

- Esta reacción química produce el material de recubrimiento sólido deseado, que "crece" en la superficie del sustrato.

- Los subproductos gaseosos de la reacción se extraen de la cámara.

Característica Clave: Recubrimiento Conforme

Debido a que los gases precursores pueden fluir y difundirse en cualquier espacio abierto, el CVD no está limitado por la línea de visión. Puede recubrir uniformemente formas complejas, huecos profundos, orificios y superficies internas con un alto "poder de penetración", lo que resulta en una capa altamente conforme.

Comprendiendo las Ventajas y Desventajas

La elección entre PVD y CVD depende completamente de los requisitos de la aplicación, ya que sus distintos mecanismos crean ventajas y desventajas críticas.

Conformidad del Recubrimiento

La principal ventaja del CVD es su capacidad para crear un recubrimiento uniforme en piezas con geometrías complejas. El PVD tiene dificultades con esto, a menudo dejando sin recubrir canales internos o la parte posterior de las características.

Condiciones del Proceso

El PVD generalmente requiere un vacío ultra alto para permitir que los átomos viajen libremente. El CVD no siempre requiere este nivel de vacío, pero a menudo opera a temperaturas muy altas para impulsar las reacciones químicas.

Tasa de Deposición y Espesor

El CVD a menudo puede lograr altas tasas de deposición y es muy adecuado para producir recubrimientos muy gruesos de manera económica. Si bien el PVD puede ser muy rápido para ciertas aplicaciones, el CVD es frecuentemente el método preferido para construir capas de recubrimiento sustanciales.

Automatización y Velocidad

Para componentes más simples y de línea de visión, los procesos de PVD a veces pueden ser más rápidos y más fácilmente automatizados que sus contrapartes de CVD, lo que los hace altamente eficientes para la producción de alto volumen de piezas adecuadas.

Tomando la Decisión Correcta para su Aplicación

Comprender el mecanismo central de cada proceso es clave para seleccionar el correcto para su objetivo técnico.

- Si su objetivo principal es recubrir formas complejas con características internas: El CVD es la opción superior debido a su deposición sin línea de visión, que garantiza una cobertura completa y uniforme.

- Si su objetivo principal es recubrir superficies simples y de línea de visión y requiere alta automatización: El PVD a menudo se prefiere por su velocidad y eficiencia en componentes con geometrías sencillas.

- Si su objetivo principal es crear recubrimientos gruesos, duraderos y económicos: El CVD frecuentemente tiene una ventaja debido a sus altas tasas de deposición y su capacidad para construir capas de material sustanciales.

En última instancia, elegir la tecnología de deposición adecuada depende de una clara comprensión de la geometría de su componente y las propiedades deseadas del recubrimiento.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso Central | Vaporización y transferencia física | Reacción y síntesis química |

| Tipo de Recubrimiento | Línea de visión | Conforme (cubre formas complejas) |

| Temperatura | Temperaturas más bajas | Requiere altas temperaturas |

| Mejor Para | Geometrías simples, alta automatización | Piezas complejas, superficies internas |

| Tasa de Deposición | Rápida para piezas adecuadas | Altas tasas para recubrimientos gruesos |

¿Tiene dificultades para elegir entre PVD y CVD para su aplicación? KINTEK se especializa en equipos de laboratorio y consumibles para procesos de recubrimiento avanzados. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para mejorar el rendimiento de sus componentes, aumentar la durabilidad y optimizar la eficiencia de su producción. Contacte a nuestro equipo hoy para una consulta personalizada y descubra cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto