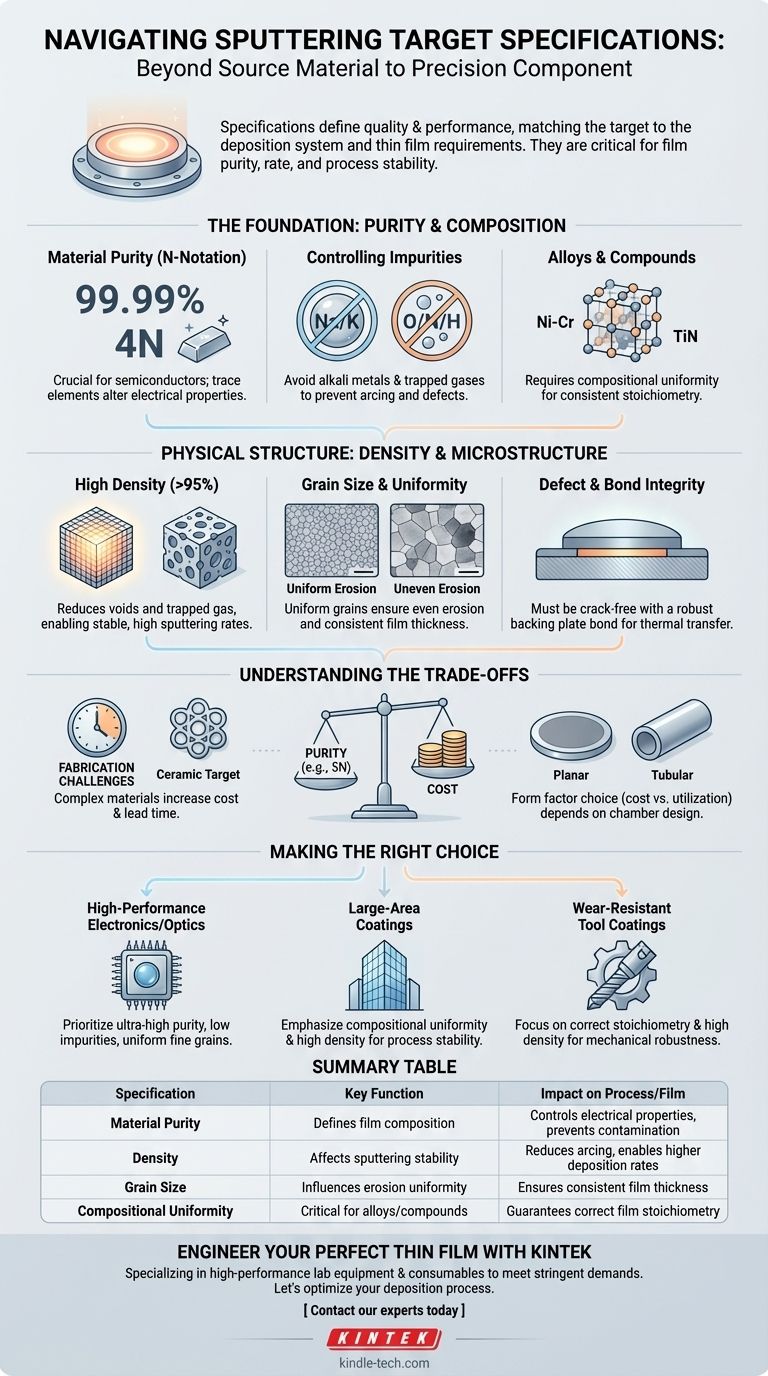

Las especificaciones de un blanco de pulverización catódica son un conjunto completo de propiedades materiales, físicas y geométricas que definen su calidad y rendimiento. Estas incluyen métricas críticas como la pureza del material, la densidad, el tamaño de grano y la tolerancia dimensional, que son mucho más estrictas que las de los materiales a granel estándar porque controlan directamente la calidad y la consistencia de la película delgada final depositada.

El principio fundamental es que un blanco de pulverización catódica no es simplemente un material fuente; es un componente de precisión. Sus especificaciones deben coincidir cuidadosamente con el sistema de deposición y los requisitos funcionales de la película delgada que se está creando, ya que cada propiedad influye directamente en la tasa de pulverización, la pureza de la película y la estabilidad del proceso.

La base: pureza y composición

La composición química del blanco es el aspecto más fundamental, ya que es lo que finalmente forma su película.

Definición de la pureza del material

La pureza del material del blanco es primordial. Se expresa típicamente como un porcentaje (por ejemplo, 99.99%) o usando la notación "N" (por ejemplo, 4N para 99.99%, 5N para 99.999%).

La alta pureza es esencial para aplicaciones como semiconductores y electrónica, donde incluso cantidades traza de un elemento no deseado pueden alterar drásticamente las propiedades eléctricas de la película y hacer que un dispositivo sea inútil.

Control de impurezas específicas

Más allá de la pureza general, el tipo y la concentración de impurezas específicas son críticos. Por ejemplo, las impurezas de metales alcalinos (Na, K) son altamente perjudiciales en la fabricación de semiconductores.

Las impurezas gaseosas como el oxígeno, el nitrógeno y el hidrógeno atrapadas dentro del blanco también son una preocupación importante, ya que pueden causar arcos durante la pulverización o incorporarse a la película, creando defectos.

Aleaciones y compuestos

Muchas aplicaciones utilizan blancos que no son elementos puros, sino aleaciones precisas (por ejemplo, Níquel-Cromo) o compuestos (por ejemplo, Nitruro de Titanio, Óxido de Indio y Estaño).

Para estos materiales, la especificación clave se convierte en la uniformidad composicional. Los elementos deben mezclarse homogéneamente en todo el blanco para asegurar que la película depositada tenga una estequiometría consistente y correcta de principio a fin.

Estructura física: densidad y microestructura

La estructura física interna del blanco tiene un impacto directo en la estabilidad y eficiencia del propio proceso de pulverización.

La importancia de la alta densidad

La densidad, medida como un porcentaje de la densidad teórica máxima del material, es un indicador clave de rendimiento. Los blancos de alta densidad (típicamente >95%) son cruciales.

La baja densidad implica la presencia de huecos internos. Estos huecos pueden atrapar gas, lo que lleva a una liberación incontrolada de gas y arcos durante el proceso. Un blanco más denso también permite una tasa de pulverización más alta y estable.

Tamaño y uniformidad del grano

Para los blancos metálicos y de aleación, un tamaño de grano pequeño y uniforme es altamente deseable. Los granos grandes o no uniformes se pulverizarán a diferentes velocidades, lo que provocará una erosión desigual de la superficie del blanco.

Esta erosión desigual se traduce directamente en una mala uniformidad del espesor en la película depositada. Por lo tanto, controlar la microestructura del blanco es esencial para crear recubrimientos consistentes.

Integridad de defectos y uniones

El blanco debe estar libre de grietas, inclusiones u otros defectos físicos. Estos actúan como puntos de falla y pueden generar partículas que contaminan el sustrato.

Además, el material del blanco se une típicamente a una "placa de respaldo" metálica, que proporciona soporte mecánico y facilita la refrigeración por agua. La integridad de esta unión es crítica para una transferencia térmica eficiente para evitar que el blanco se sobrecaliente y se agriete.

Entendiendo las compensaciones

Elegir las especificaciones correctas es un ejercicio de equilibrio entre los requisitos de rendimiento y las limitaciones prácticas.

Pureza vs. Costo

La mayor compensación es la pureza versus el costo. Cada "nueve" adicional en pureza (por ejemplo, pasar de 4N a 5N) puede aumentar el precio significativamente debido a los complejos procesos de refinación requeridos.

Para aplicaciones como el vidrio arquitectónico, un blanco 3N puede ser perfectamente suficiente, mientras que para la microelectrónica avanzada, la pureza 5N o 6N no es negociable. Especificar en exceso la pureza es un error común y costoso.

Desafíos de fabricación

Algunos materiales, particularmente las cerámicas y los compuestos intermetálicos frágiles, son notoriamente difíciles de fabricar en blancos de alta densidad y sin defectos.

Esta complejidad de fabricación impacta directamente en el costo y el tiempo de entrega. Un blanco de aluminio simple puede estar fácilmente disponible, mientras que un blanco cerámico grande y sin grietas podría requerir un proceso de fabricación especializado y un tiempo de entrega de varias semanas o meses.

Factor de forma y utilización

Los blancos vienen en varias formas, las más comunes son planas (planas/rectangulares) y tubulares (cilíndricas). Los blancos planos suelen ser más simples y baratos de fabricar.

Sin embargo, los blancos tubulares, utilizados en ciertos sistemas de recubrimiento de gran superficie, pueden ofrecer una utilización de material mucho mayor, reduciendo el costo por sustrato durante la vida útil del blanco. La elección está dictada por el diseño de su cámara de pulverización.

Tomando la decisión correcta para su aplicación

En última instancia, las especificaciones del blanco que necesita se definen por su objetivo final.

- Si su enfoque principal es la electrónica o la óptica de alto rendimiento: Priorice la pureza ultra alta, las impurezas específicas extremadamente bajas y una microestructura de grano fino y uniforme para garantizar propiedades de película predecibles.

- Si su enfoque principal son los recubrimientos protectores o arquitectónicos de gran superficie: Enfatice la uniformidad composicional y la alta densidad para la estabilidad del proceso, pero seleccione un grado de pureza y un factor de forma que proporcione la mejor rentabilidad para su operación.

- Si su enfoque principal son los recubrimientos de herramientas resistentes al desgaste: Concéntrese en lograr la estequiometría correcta en los blancos compuestos y asegure una alta densidad para producir una película mecánicamente robusta y libre de defectos.

Dominar estas especificaciones transforma el blanco de pulverización catódica de un simple consumible en un instrumento de precisión para diseñar la película deseada.

Tabla resumen:

| Especificación | Función clave | Impacto en el proceso/película |

|---|---|---|

| Pureza del material | Define la composición de la película | Controla las propiedades eléctricas, previene la contaminación |

| Densidad | Afecta la estabilidad de la pulverización | Reduce los arcos, permite mayores tasas de deposición |

| Tamaño de grano | Influye en la uniformidad de la erosión | Asegura un espesor de película consistente |

| Uniformidad composicional | Crítica para aleaciones/compuestos | Garantiza la estequiometría correcta de la película |

Diseñe su película delgada perfecta con KINTEK

Elegir las especificaciones correctas del blanco de pulverización catódica es fundamental para el éxito de su laboratorio. Ya sea que esté desarrollando semiconductores avanzados, ópticas de alto rendimiento o recubrimientos protectores duraderos, la pureza, densidad y microestructura precisas de su blanco definen sus resultados.

KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento, proporcionando blancos de pulverización catódica diseñados para satisfacer las exigentes demandas de la investigación y producción modernas. Le ayudamos a navegar por las compensaciones entre pureza, costo y capacidad de fabricación para seleccionar el blanco ideal para su aplicación específica, garantizando la estabilidad del proceso y una calidad de película superior.

Optimicemos su proceso de deposición. Contacte a nuestros expertos hoy para discutir los requisitos de su proyecto y encontrar la solución de pulverización perfecta.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio