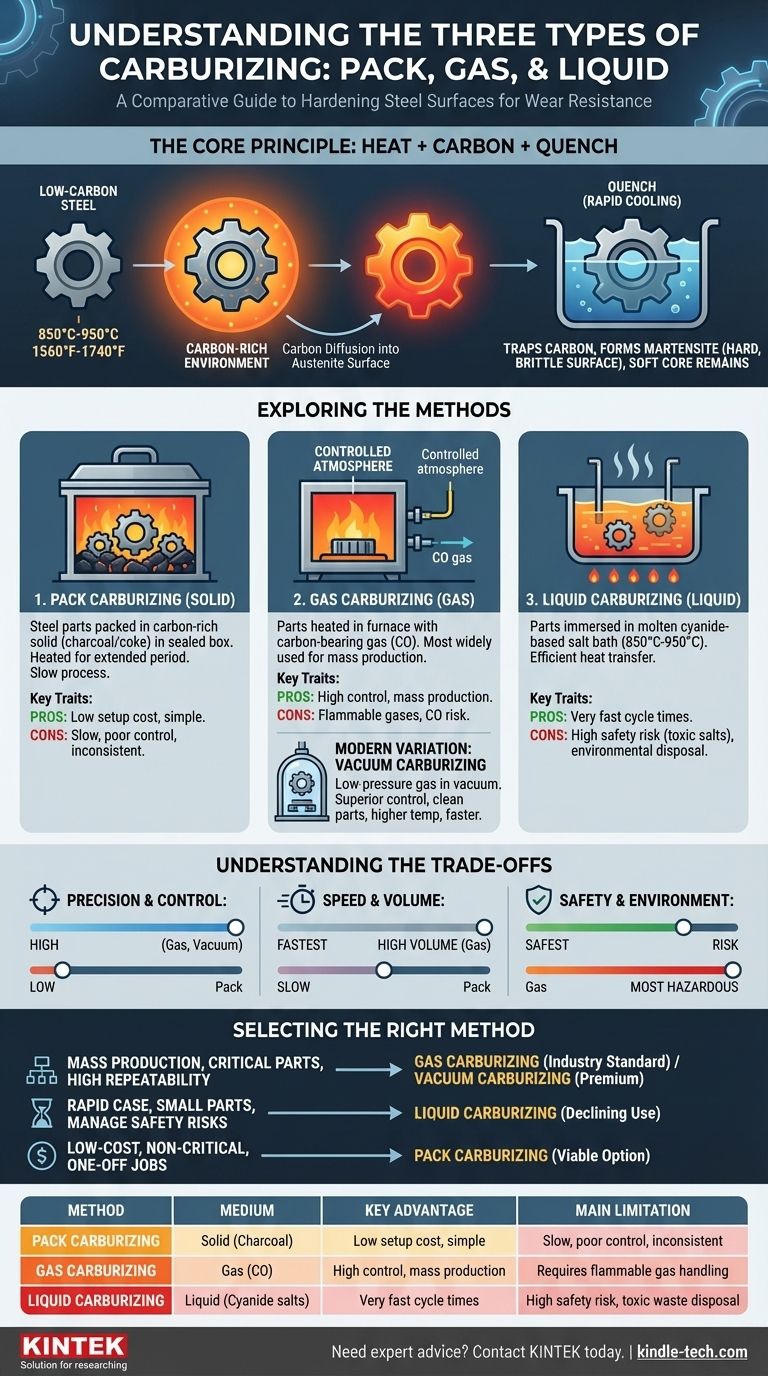

En la práctica, existen tres métodos principales de carburación basados en el medio utilizado para introducir carbono en el acero: carburación por empaque (sólido), carburación por gas (gas) y carburación líquida (líquido). Cada proceso implica calentar el acero en presencia de un material rico en carbono, permitiendo que los átomos de carbono se difundan en la superficie. Sin embargo, el verdadero endurecimiento solo ocurre después de que el componente se templa, lo que fija el carbono difundido en la estructura cristalina del acero.

Si bien todos los métodos de carburación tienen como objetivo crear una superficie dura y resistente al desgaste sobre un núcleo más blando y dúctil, la elección del método es una decisión de ingeniería crítica. Requiere equilibrar la necesidad de control del proceso, el costo, el volumen de producción y consideraciones de seguridad significativas.

El principio fundamental: cómo funciona la carburación

Difusión de carbono a alta temperatura

La carburación es un proceso de tratamiento térmico que se realiza en aceros con bajo contenido de carbono. Las piezas se calientan a una temperatura alta, típicamente entre 850 °C y 950 °C (1560 °F a 1740 °F), dentro de un ambiente rico en carbono.

A esta temperatura elevada, la estructura cristalina del acero cambia a austenita, que tiene una alta solubilidad para el carbono. Esto permite que los átomos de carbono del ambiente circundante se difundan en la superficie de la pieza.

El ciclo de temple y endurecimiento

El proceso de difusión por sí solo solo enriquece la superficie con carbono; no la endurece. Después de que la pieza ha absorbido la cantidad deseada de carbono a la profundidad requerida, se enfría rápidamente, o templa.

Este enfriamiento rápido atrapa los átomos de carbono en la estructura del acero, creando una fase muy dura y quebradiza conocida como martensita en la superficie. El núcleo, que tiene un menor contenido de carbono, permanece más blando y resistente, lo que da como resultado un componente con excelente resistencia al desgaste y vida a la fatiga.

Explorando los métodos principales de carburación

La diferencia fundamental entre los tres tipos principales de carburación radica en la fuente del carbono, ya sea que provenga de un sólido, un gas o un líquido.

1. Carburación por empaque (medio sólido)

Este es el método más antiguo y simple. Las piezas de acero se empaquetan en una caja de acero sellada, rodeadas por un compuesto sólido rico en carbono, típicamente carbón vegetal o coque mezclado con un activador como el carbonato de bario.

La caja se calienta en un horno durante un período prolongado, lo que permite que el gas monóxido de carbono generado por el compuesto transfiera carbono al acero. Este método es lento y proporciona un control limitado sobre la profundidad de la capa y la concentración de carbono.

2. Carburación por gas (medio gaseoso)

La carburación por gas es el método más utilizado en la industria moderna debido a su control de proceso y su idoneidad para la producción en masa. Las piezas se calientan en un horno con una atmósfera estrictamente controlada.

Se introduce un gas portador de carbono (un gas "endotérmico") rico en monóxido de carbono (CO). Este gas sirve como fuente principal del carbono que se difunde en el acero. Al gestionar con precisión la composición del gas, la temperatura y el tiempo, los ingenieros pueden lograr profundidades de capa altamente consistentes y predecibles.

Una variación moderna: carburación al vacío

La carburación al vacío, también conocida como "carburación a baja presión", es una forma avanzada de carburación por gas. El proceso comienza calentando las piezas en vacío para limpiar la superficie. Luego, se introduce un gas hidrocarburo puro como acetileno o propano a baja presión.

Este método ofrece un control superior, produce piezas excepcionalmente limpias y permite temperaturas de procesamiento aún más altas, lo que puede acortar los tiempos de ciclo. Elimina por completo el riesgo de oxidación de la superficie.

3. Carburación líquida (medio líquido)

En este método, las piezas de acero se sumergen en un baño fundido de sal rica en carbono, típicamente un compuesto a base de cianuro, que opera a 850 °C a 950 °C.

La carburación líquida es muy rápida debido a la eficiente transferencia de calor del líquido a las piezas metálicas. Puede producir una capa dura en mucho menos tiempo que la carburación por empaque o por gas. Sin embargo, el uso de sales de cianuro tóxicas presenta importantes riesgos de seguridad y desafíos de eliminación ambiental.

Comprendiendo las ventajas y desventajas

La elección de un método de carburación implica navegar por una serie de compromisos entre precisión, costo y seguridad. Ningún método es universalmente superior.

Precisión y control

La carburación al vacío y por gas ofrecen el mayor grado de control. Los controles de horno computarizados permiten una gestión precisa del potencial de carbono, asegurando resultados repetibles para componentes críticos como engranajes y rodamientos.

La carburación líquida ofrece buena uniformidad, pero menos control dinámico sobre el gradiente de carbono en comparación con los procesos de gas. La carburación por empaque proporciona la menor cantidad de control y es propensa a resultados inconsistentes.

Velocidad, costo y volumen

Para la producción de alto volumen, la carburación por gas suele ser la solución más rentable, equilibrando el rendimiento y el control.

La carburación líquida ofrece los tiempos de ciclo más rápidos, lo que puede ser ventajoso para piezas más pequeñas, pero deben tenerse en cuenta los altos costos asociados con el manejo y la eliminación de sales peligrosas.

La carburación por empaque tiene un bajo costo de configuración inicial y es útil para trabajos únicos o componentes muy grandes donde la construcción de un horno de atmósfera controlada no es práctica.

Seguridad e impacto ambiental

Este es un diferenciador crítico. La carburación líquida es, con mucho, la más peligrosa debido a la toxicidad extrema de las sales de cianuro utilizadas. Requiere protocolos de seguridad estrictos y gestión especializada de residuos.

La carburación por gas implica el manejo de gases inflamables y el riesgo de intoxicación por monóxido de carbono, lo que requiere una ventilación robusta y enclavamientos de seguridad. La carburación al vacío es la más segura, ya que opera en una cámara sellada y elimina los riesgos asociados con una atmósfera rica en CO.

Selección del método adecuado para su aplicación

Su elección debe estar impulsada por los requisitos específicos del componente y su entorno de producción.

- Si su enfoque principal es la producción en masa de piezas críticas con alta repetibilidad: La carburación por gas es el estándar de la industria, siendo la carburación al vacío la opción premium para la más alta calidad y limpieza.

- Si su enfoque principal es el endurecimiento rápido de la caja para piezas pequeñas a medianas y puede manejar los riesgos de seguridad: La carburación líquida ofrece una velocidad inigualable, pero su uso está disminuyendo debido a preocupaciones ambientales y de seguridad.

- Si su enfoque principal es el tratamiento de bajo costo para piezas no críticas o trabajos de una sola pieza: La carburación por empaque es una opción viable, aunque técnicamente inferior, que cumple su función sin equipos complejos.

En última instancia, comprender las fortalezas y debilidades de cada método de carburación le permite seleccionar el proceso que ofrece el rendimiento requerido a un costo y riesgo aceptables.

Tabla resumen:

| Método | Medio | Ventaja clave | Limitación principal |

|---|---|---|---|

| Carburación por empaque | Sólido (carbón vegetal) | Bajo costo de instalación, simple | Lento, poco control, resultados inconsistentes |

| Carburación por gas | Gas (CO) | Alto control, ideal para producción en masa | Requiere manejo de gas inflamable |

| Carburación líquida | Líquido (sales de cianuro) | Tiempos de ciclo muy rápidos | Alto riesgo de seguridad, eliminación de residuos tóxicos |

¿Necesita asesoramiento experto para seleccionar el método de carburación adecuado para su laboratorio o línea de producción? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestro equipo puede ayudarle a elegir el proceso de tratamiento térmico óptimo para lograr una dureza superior, resistencia al desgaste y longevidad de los componentes. Contáctenos hoy para discutir sus requisitos específicos y mejorar la eficiencia de su fabricación.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Por qué se usa nitrógeno en los hornos de recocido? Para prevenir la oxidación y la descarburación y obtener una calidad superior del metal

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura