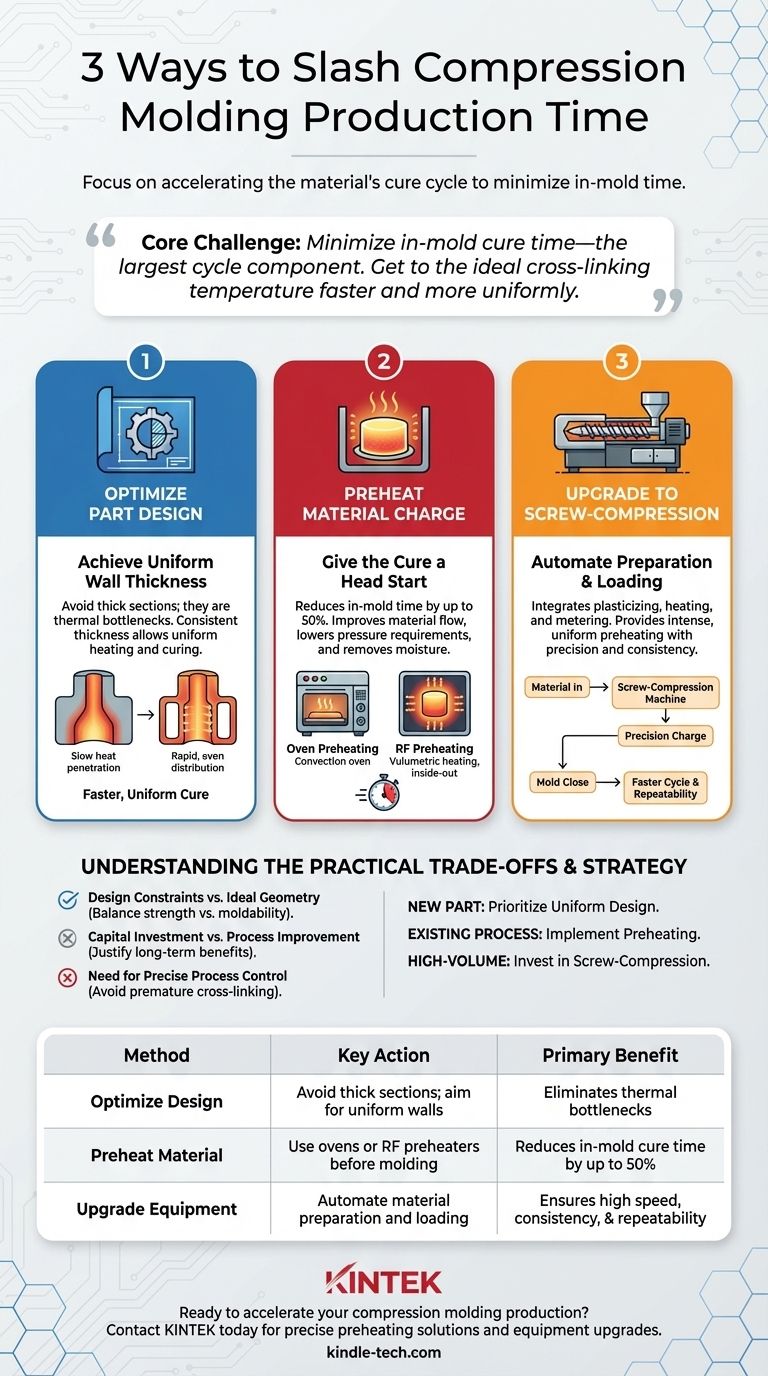

Para reducir el tiempo de producción en el moldeo por compresión, debe centrarse en acelerar el ciclo de curado del material. Los tres métodos más efectivos son optimizar el diseño de la pieza evitando secciones gruesas, precalentar la carga de material antes de que entre en el molde y utilizar equipos modernos de compresión por tornillo para la preparación y carga automatizadas.

El desafío central en el moldeo por compresión es minimizar el tiempo de curado dentro del molde, que es el componente más grande de cualquier ciclo. Toda estrategia efectiva para ahorrar tiempo se basa en lograr que el material termoestable alcance su temperatura de reticulación ideal de manera más rápida y uniforme.

Optimización del Diseño de la Pieza para un Curado Más Rápido

La geometría física de una pieza es el factor más fundamental que controla su velocidad de producción. Dado que los plásticos termoestables son malos conductores térmicos, la transferencia de calor es un proceso lento.

El Problema con las Secciones Gruesas

Las secciones gruesas actúan como un cuello de botella térmico. El exterior de la pieza se calienta y comienza a curarse, pero se necesita mucho más tiempo para que el calor penetre hasta el núcleo de un área gruesa.

Todo el ciclo queda rehén de la parte del componente que tarda más en curarse. No se puede abrir el molde hasta que la sección más gruesa esté completamente curada, lo que genera tiempo perdido mientras el resto de la pieza espera.

El Principio del Espesor de Pared Uniforme

El diseño de pieza ideal para el moldeo por compresión mantiene un espesor de pared constante en toda la pieza. Esto permite que toda la pieza se caliente y cure a un ritmo uniforme.

Cuando las secciones gruesas son inevitables, las técnicas de diseño como el "vaciado" del área pueden eliminar material innecesario, creando una sección transversal más uniforme sin comprometer la integridad estructural.

Aceleración del Ciclo con el Precalentamiento del Material

Calentar el material antes de que entre en el molde caliente es una de las formas más directas de acortar el ciclo de producción. Esencialmente, le está dando al proceso de curado una ventaja inicial.

Cómo el Precalentamiento Reduce el Tiempo Dentro del Molde

Una carga de material precalentada requiere menos tiempo y energía del molde para alcanzar su temperatura final de curado. Esto puede reducir el tiempo de curado dentro del molde en un 50% o más.

El precalentamiento también mejora el flujo del material, reduce la presión de moldeo requerida y ayuda a eliminar cualquier humedad residual, lo que puede prevenir defectos superficiales.

Técnicas Comunes de Precalentamiento

Los métodos más comunes incluyen colocar la carga de material en un horno de convección o utilizar un precalentador de alta frecuencia (RF).

El precalentamiento por RF es particularmente eficiente ya que calienta el material volumétricamente (de adentro hacia afuera), lo que resulta en una temperatura muy uniforme en toda la carga.

Actualización de Equipos para Eficiencia Automatizada

La maquinaria moderna integra la preparación del material directamente en el proceso de moldeo, eliminando pasos manuales y creando un ciclo más consistente y rápido.

El Papel de la Maquinaria de Compresión por Tornillo

Las máquinas de moldeo por compresión por tornillo (o inyección por tornillo) utilizan un tornillo reciprocante, similar a una prensa de moldeo por inyección. Este tornillo plastifica, calienta y dosifica automáticamente la cantidad exacta de material necesaria.

La acción de cizallamiento del tornillo proporciona un calentamiento intenso y uniforme al material antes de que se entregue al molde. Esto automatiza efectivamente el proceso de precalentamiento con un alto grado de precisión.

El Impacto en el Manejo del Material y la Consistencia

La automatización del proceso de preparación y dosificación del material elimina la variabilidad de la carga manual. Esto conduce a un proceso más repetible, una reducción del desperdicio de material y un tiempo de ciclo consistentemente más corto.

Comprensión de las Compensaciones Prácticas

Si bien estos métodos son efectivos, conllevan consideraciones prácticas que deben sopesarse con sus objetivos operativos específicos.

Restricciones de Diseño frente a Geometría Ideal

El objetivo de un diseñador es lograr un espesor de pared uniforme, pero los requisitos funcionales de la pieza pueden exigir una sección gruesa para mayor resistencia o ensamblaje. Esto requiere un compromiso entre la moldeabilidad ideal y el rendimiento del uso final.

Inversión de Capital frente a Mejora del Proceso

El equipo de precalentamiento y, especialmente, la nueva maquinaria de compresión por tornillo requieren una inversión de capital significativa. Esto debe justificarse por el aumento esperado en el rendimiento y la reducción en el costo de la pieza a largo plazo.

La Necesidad de un Control Preciso del Proceso

El precalentamiento no está exento de riesgos. El sobrecalentamiento del material puede iniciar la reacción de reticulación prematuramente, haciendo que el material se solidifique antes de que el molde esté cerrado. Esto requiere un control preciso de la temperatura y el tiempo para ser efectivo.

Cómo Aplicar Esto a sus Objetivos de Producción

Su estrategia para reducir el tiempo de ciclo depende de sus recursos y de dónde se encuentre en el ciclo de vida del producto.

- Si su enfoque principal es diseñar una pieza nueva: Priorice la creación de un espesor de pared uniforme y vacíe cualquier sección gruesa inevitable desde el principio.

- Si su enfoque principal es mejorar un proceso existente con una inversión mínima: Implemente un paso de precalentamiento controlado para su carga de material.

- Si su enfoque principal es maximizar la producción a largo plazo y de gran volumen: Invierta en maquinaria de compresión por tornillo para automatizar el proceso para obtener la mayor velocidad y consistencia posibles.

En última instancia, dominar la eficiencia del moldeo por compresión proviene de controlar la transferencia de calor con intención y precisión.

Tabla Resumen:

| Método | Acción Clave | Beneficio Principal |

|---|---|---|

| Optimizar el Diseño de la Pieza | Evitar secciones gruesas; buscar un espesor de pared uniforme | Elimina los cuellos de botella térmicos para un curado uniforme |

| Precalentar la Carga de Material | Usar hornos o precalentadores de RF antes del moldeo | Reduce el tiempo de curado dentro del molde hasta en un 50% |

| Actualizar a Compresión por Tornillo | Automatizar la preparación y carga del material | Asegura alta velocidad, consistencia y repetibilidad |

¿Listo para acelerar su producción de moldeo por compresión?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles que le ayudan a optimizar sus procesos. Ya sea que necesite soluciones precisas de precalentamiento o esté considerando una actualización a maquinaria moderna de compresión por tornillo, nuestros expertos pueden ayudarle a identificar la estrategia correcta para maximizar su rendimiento y consistencia.

Comuníquese con nuestro equipo hoy mismo para discutir cómo podemos ayudarle a lograr tiempos de ciclo más rápidos y menores costos de piezas.

Guía Visual

Productos relacionados

- Prensa de vulcanización de placas para laboratorio de vulcanización de caucho

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Cómo funciona una máquina de vulcanización? Dominando el arte de la transformación del caucho

- ¿Cómo hacer caucho compuesto? Domine la secuencia para evitar el quemado prematuro y asegurar la calidad

- ¿Para qué se utiliza la vulcanización? Desbloquea la fuerza y durabilidad del caucho

- ¿Qué hace la vulcanización de un neumático? Lograr una reparación permanente y estructural del neumático

- ¿Qué es una prensa de vulcanización? Herramienta esencial para la fabricación de caucho y la producción de neumáticos