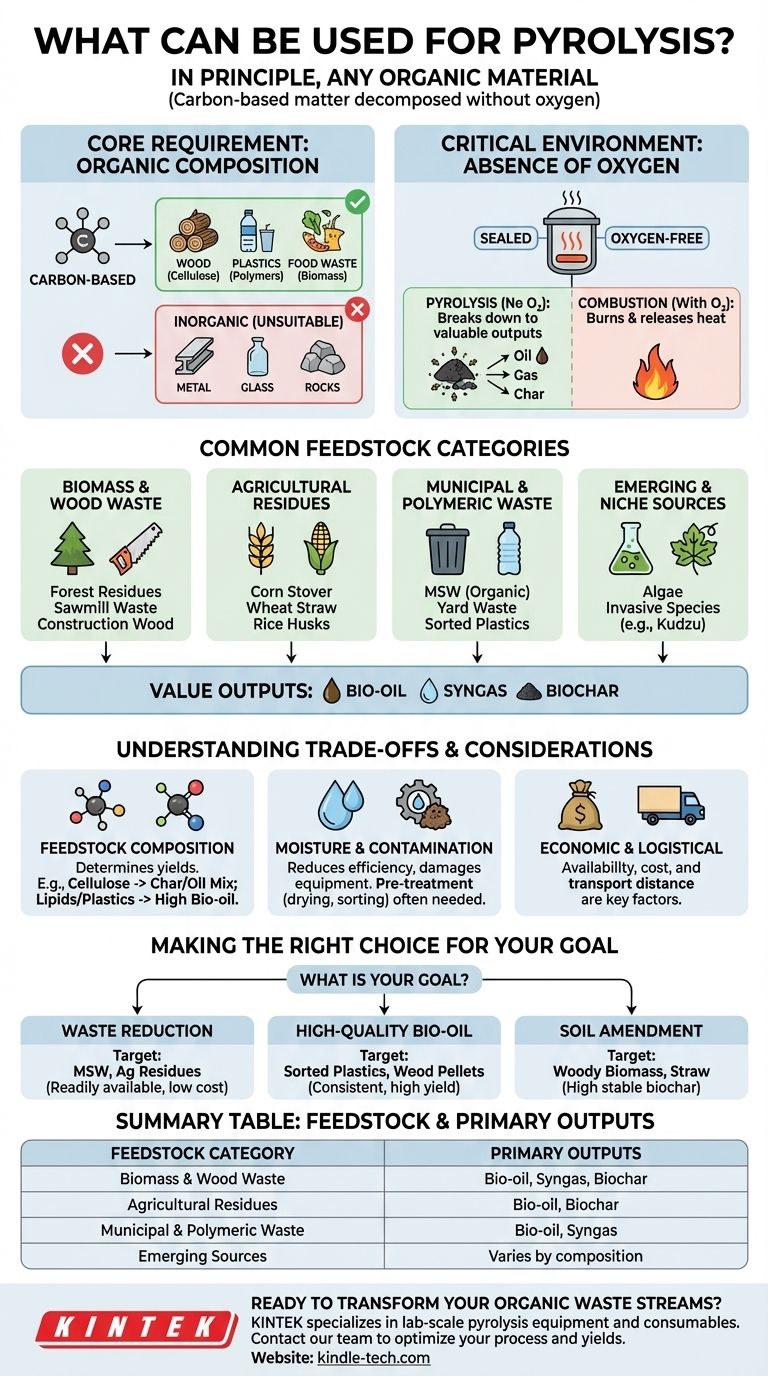

En principio, la pirólisis puede utilizarse para cualquier material orgánico. Este proceso termoquímico descompone la materia a base de carbono a altas temperaturas en un ambiente libre de oxígeno. Las materias primas comunes van desde biomasa como madera y residuos agrícolas hasta tipos específicos de residuos municipales e industriales.

El principio fundamental es simple: si un material es a base de carbono y se descompone con el calor en lugar de fundirse o vaporizarse, es probable que pueda ser pirolizado. El proceso está diseñado para evitar la combustión, descomponiendo en su lugar polímeros orgánicos complejos en productos valiosos como bio-aceite, syngas y carbón.

El Principio Fundamental: ¿Qué Hace que un Material Sea Adecuado?

Para determinar si un material es candidato para la pirólisis, debe mirar más allá de su nombre y evaluar sus propiedades químicas y físicas fundamentales.

El Requisito Principal: Composición Orgánica

La pirólisis es una forma de termólisis (descomposición térmica) específicamente para materiales orgánicos. Esto significa que la materia prima debe ser rica en carbono.

Materiales como la madera, la paja agrícola, los residuos alimentarios y muchos plásticos son excelentes candidatos porque su estructura se basa en cadenas de carbono.

Por el contrario, los materiales inorgánicos como metales, vidrio o rocas no son adecuados. No se descomponen de la misma manera y permanecerán inertes o se fundirán, interrumpiendo el proceso.

El Entorno Crítico: Ausencia de Oxígeno

El proceso debe ocurrir en un reactor sellado con poco o ningún oxígeno. Esta es la clave que diferencia la pirólisis de la combustión (quemado).

Sin oxígeno, el material no puede encenderse. En lugar de quemarse y liberar su energía en forma de calor, sus enlaces químicos se rompen, reformándose en moléculas más simples y valiosas.

Categorías Comunes de Materias Primas para la Pirólisis

Aunque el principio es amplio, la mayoría de las aplicaciones se centran en unas pocas categorías clave de flujos de residuos orgánicos fácilmente disponibles.

Biomasa y Residuos de Madera

Esta es una de las categorías de materias primas más comunes y mejor investigadas. Incluye materias primas de la silvicultura y residuos del procesamiento.

Ejemplos incluyen residuos forestales, residuos de aserradero, madera de construcción y cultivos energéticos dedicados.

Residuos Agrícolas

El sector agrícola produce grandes cantidades de residuos orgánicos que son ideales para la pirólisis.

Las materias primas en esta categoría incluyen rastrojo de maíz (los tallos y hojas de las plantas de maíz), paja de trigo y cáscaras de arroz.

Residuos Municipales y Poliméricos

La pirólisis es una herramienta poderosa para valorizar residuos que de otro modo terminarían en un vertedero.

Esto incluye la fracción orgánica de los residuos sólidos urbanos (RSU), residuos de jardín y ciertos residuos poliméricos industriales, incluyendo muchos tipos de plásticos.

Fuentes Emergentes y de Nicho

La investigación expande continuamente el rango de materias primas viables.

Esto incluye algas de rápido crecimiento, que pueden cultivarse para la producción de energía, y especies invasoras como el kudzu o el Phragmites, convirtiendo un problema ecológico en un recurso.

Comprendiendo las Ventajas y Desventajas: No Todas las Materias Primas Son Iguales

El hecho de que un material pueda ser pirolizado no significa que sea una materia prima ideal o eficiente. Las aplicaciones prácticas requieren una cuidadosa consideración de varios factores.

Impacto de la Composición de la Materia Prima

La composición química específica de la materia prima determina directamente los rendimientos del producto final.

Los materiales ricos en celulosa y hemicelulosa (como la madera) a menudo producen una mezcla equilibrada de bio-aceite, gas y biocarbón. Las materias primas ricas en lípidos o ciertos plásticos pueden producir un porcentaje mucho mayor de bio-aceite.

El Desafío de la Humedad y la Contaminación

La eficiencia depende en gran medida de la calidad de la materia prima. El alto contenido de humedad es un problema significativo, ya que la energía se utiliza primero para evaporar el agua en lugar de descomponer el material, reduciendo la producción neta de energía.

Contaminantes como tierra, rocas o metal pueden dañar el equipo y reducir la calidad de los productos finales. El pretratamiento, como el secado y la clasificación, suele ser un paso necesario.

Factores Económicos y Logísticos

La decisión final a menudo se reduce a la economía. La disponibilidad y el costo de la materia prima son críticos.

Una operación de pirólisis exitosa depende de un suministro constante y de bajo costo de material adecuado dentro de una distancia de transporte razonable de la instalación de procesamiento.

Tomando la Decisión Correcta para su Objetivo

La mejor materia prima es la que se alinea con su objetivo específico.

- Si su enfoque principal es la reducción de residuos: Priorice los flujos de bajo costo y fácilmente disponibles, como la fracción orgánica de los residuos sólidos urbanos o los residuos agrícolas locales.

- Si su enfoque principal es la producción de bio-aceite de alta calidad: Considere materias primas más limpias y uniformes, como plásticos clasificados o tipos específicos de pellets de madera que proporcionan un rendimiento de aceite consistente y alto.

- Si su enfoque principal es la mejora del suelo: Diríjase a la biomasa leñosa o la paja que produce de manera confiable un alto porcentaje de biocarbón estable.

En última instancia, la pirólisis ofrece una vía poderosa para convertir una amplia gama de "residuos" orgánicos en recursos valiosos.

Tabla Resumen:

| Categoría de Materia Prima | Ejemplos | Productos Principales |

|---|---|---|

| Biomasa y Residuos de Madera | Residuos forestales, residuos de aserradero | Bio-aceite, Syngas, Biocarbón |

| Residuos Agrícolas | Rastrojo de maíz, paja de trigo, cáscaras de arroz | Bio-aceite, Biocarbón |

| Residuos Municipales y Poliméricos | RSU, residuos de jardín, plásticos | Bio-aceite, Syngas |

| Fuentes Emergentes | Algas, especies invasoras | Varía según la composición |

¿Listo para transformar sus flujos de residuos orgánicos en productos valiosos?

KINTEK se especializa en equipos y consumibles de pirólisis a escala de laboratorio, ayudándole a probar y optimizar el proceso para su materia prima específica, ya sea biomasa, plásticos o residuos agrícolas. Nuestros expertos pueden ayudarle a determinar las condiciones ideales para maximizar los rendimientos de bio-aceite, syngas o biocarbón.

Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar sus esfuerzos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Tamices de laboratorio y máquinas tamizadoras

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos

- ¿Cuáles son los diferentes tipos de máquinas de pirólisis? Elija el sistema adecuado para su producción

- ¿Cuáles son las ventajas de la tecnología de pirólisis? Convierta los residuos en beneficios y reduzca las emisiones

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso