Decir que un producto está recubierto de PVD significa que ha sido tratado con Deposición Física de Vapor (PVD, por sus siglas en inglés), un proceso de alta tecnología realizado en vacío. Durante este proceso, un material de recubrimiento sólido se vaporiza en átomos o moléculas individuales, que luego se depositan sobre la superficie del producto. Esto crea una capa extremadamente delgada, dura y duradera que se une molecularmente al material base, mejorando fundamentalmente sus propiedades.

La clave es que el PVD no es como pintar o galvanizar; es una fusión a nivel molecular. Transforma la superficie de un objeto, dándole una dureza superior, resistencia al desgaste y protección contra la corrosión mucho más allá de lo que los métodos de recubrimiento tradicionales pueden ofrecer.

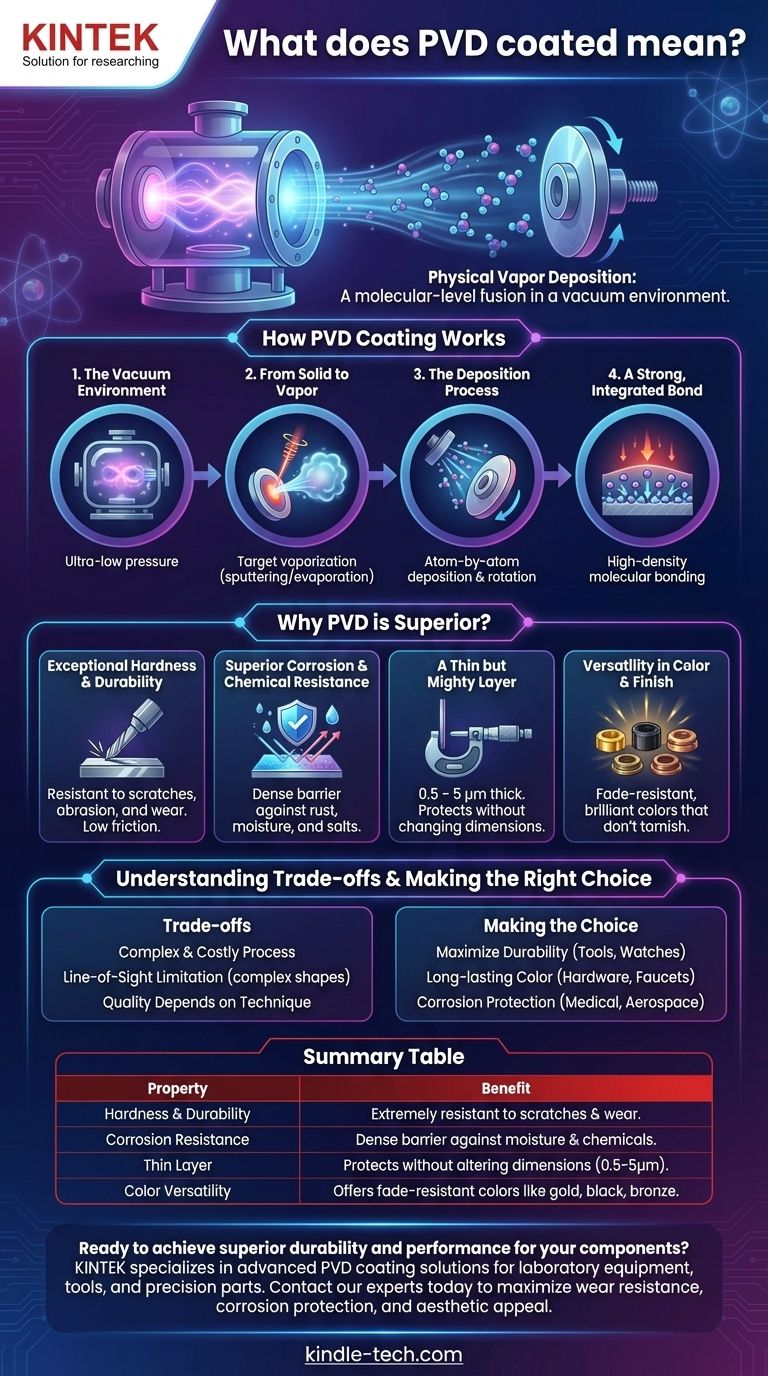

¿Cómo funciona realmente el recubrimiento PVD?

Comprender el proceso revela por qué este recubrimiento es tan efectivo. Es una operación precisa y de múltiples etapas realizada en un entorno altamente controlado.

El entorno de vacío

Todo el proceso debe ocurrir en una cámara de vacío a muy baja presión. Esto es esencial para eliminar cualquier aire u otras partículas que puedan contaminar el recubrimiento o interferir con los átomos vaporizados mientras viajan.

De sólido a vapor

La parte de "Vapor Físico" del nombre se refiere a cómo se prepara el material de recubrimiento. Un bloque sólido del material deseado, llamado objetivo, se vaporiza utilizando métodos como la pulverización catódica (bombardeándolo con iones) o la evaporación (calentándolo con un haz de electrones o un arco eléctrico).

El proceso de deposición

Una vez vaporizados, estos átomos viajan a través de la cámara de vacío y se condensan sobre el objeto que se está recubriendo. El objeto a menudo se gira cuidadosamente para asegurar que se deposite una capa uniforme y completa en todas las superficies necesarias, átomo por átomo.

Un enlace fuerte e integrado

Esta no es una simple capa que se asienta sobre la superficie. Mediante el bombardeo de iones y altas temperaturas (a menudo de 250 °C a 750 °C), los átomos del recubrimiento se incrustan en el sustrato. Esto crea un enlace potente y de alta densidad que es excepcionalmente difícil de astillar o desprender.

¿Qué hace que un recubrimiento PVD sea superior?

El resultado de este sofisticado proceso es un acabado con una combinación única de propiedades deseables que a menudo son imposibles de lograr con otros métodos.

Dureza y durabilidad excepcionales

Los recubrimientos PVD son extremadamente duros y tienen un bajo coeficiente de fricción. Esto los hace increíblemente resistentes a los arañazos, la abrasión y el desgaste diario, razón por la cual se utilizan en todo, desde herramientas de corte hasta relojes de lujo.

Resistencia superior a la corrosión y a los productos químicos

La película depositada es densa y químicamente estable. Esto crea una barrera eficaz que sella el material base de la humedad, las sales y otros agentes corrosivos, previniendo el óxido y el deslustre.

Una capa delgada pero potente

Un recubrimiento PVD típico tiene solo unos pocos micrómetros de espesor (0,5 – 5 μm). Esto significa que puede proporcionar una inmensa protección sin cambiar las dimensiones o los detalles finos de la pieza subyacente.

Versatilidad en color y acabado

Al introducir gases reactivos como nitrógeno o acetileno en la cámara de vacío, se puede crear una amplia gama de recubrimientos compuestos. Esto permite una variedad de colores brillantes y duraderos, como oro, negro y bronce, que no se desvanecerán ni se deslustrarán con el tiempo.

Comprendiendo las desventajas

Si bien es altamente efectiva, la tecnología PVD implica ciertas limitaciones y complejidades que es importante reconocer.

El proceso es complejo y costoso

El PVD requiere cámaras de vacío especializadas y costosas, fuentes de alta energía y controles precisos. Esto lo convierte en un proceso de acabado más premium en comparación con métodos más simples como la pintura o la galvanoplastia.

Es un proceso de línea de visión

Los átomos vaporizados viajan en línea recta desde la fuente hasta el sustrato. Recubrir formas complejas e intrincadas con superficies ocultas puede ser un desafío y requiere una rotación y posicionamiento sofisticados de las piezas para asegurar una cobertura completa.

No todos los PVD son iguales

La calidad final del recubrimiento depende en gran medida de la técnica PVD específica utilizada, la elección de los materiales de recubrimiento, la preparación del sustrato y la habilidad del operador. Un proceso PVD mal ejecutado no ofrecerá la durabilidad esperada.

Tomar la decisión correcta para su objetivo

Cuando vea "recubierto de PVD" en la especificación de un producto, su valor depende enteramente de su prioridad.

- Si su enfoque principal es la máxima durabilidad y resistencia a los arañazos (por ejemplo, herramientas, relojes de alta gama): el PVD es la opción superior, ofreciendo una dureza superficial que prolonga drásticamente la apariencia impecable y la vida útil funcional del producto.

- Si su enfoque principal es un acabado de color específico y duradero (por ejemplo, grifos decorativos, herrajes para puertas): el PVD proporciona colores vibrantes y resistentes a la decoloración que están unidos al material, asegurando que no se astillen ni se desgasten como la pintura.

- Si su enfoque principal es la protección contra la corrosión en entornos hostiles (por ejemplo, implantes médicos, piezas aeroespaciales): la naturaleza densa y químicamente inerte de un recubrimiento PVD ofrece una excelente y confiable barrera protectora contra el ataque químico.

En última instancia, comprender el recubrimiento PVD lo convierte de una simple característica del producto en un claro indicador de ingeniería superior y valor a largo plazo.

Tabla resumen:

| Propiedad | Beneficio |

|---|---|

| Dureza y durabilidad | Extremadamente resistente a arañazos, abrasión y desgaste. |

| Resistencia a la corrosión | Proporciona una barrera densa contra la humedad y los productos químicos. |

| Capa delgada | Protege sin alterar las dimensiones de la pieza (0,5 – 5 μm). |

| Versatilidad de color | Ofrece colores resistentes a la decoloración como oro, negro y bronce. |

¿Listo para lograr una durabilidad y un rendimiento superiores para sus componentes? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio, herramientas y piezas de precisión. Nuestra experiencia garantiza un enlace a nivel molecular que maximiza la resistencia al desgaste, la protección contra la corrosión y el atractivo estético. Contacte a nuestros expertos hoy para discutir cómo nuestros recubrimientos PVD pueden agregar valor a largo plazo a sus productos.

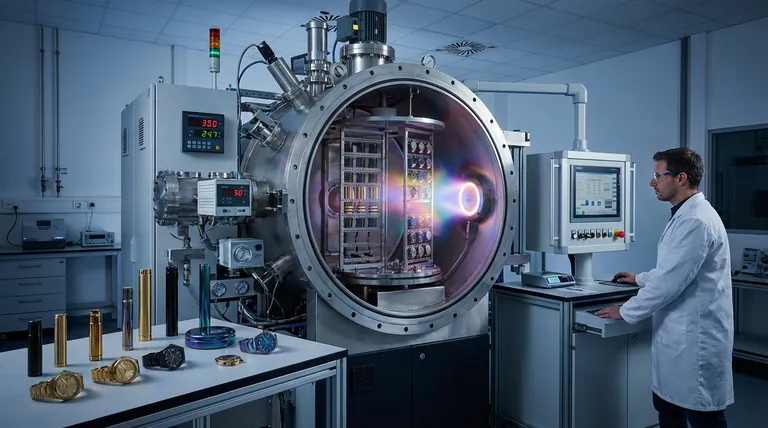

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cuál es la función principal del conformado por prensado en caliente? Lograr una resistencia y precisión superiores en la fabricación

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados