El tamaño final del producto en un molino de bolas está determinado por una interacción precisa de varios parámetros operativos clave. Estos incluyen las características de los medios de molienda (su tamaño, densidad y volumen), la velocidad de rotación del molino, las propiedades del material que se está moliendo y la velocidad a la que se alimenta el material al sistema. Cada factor influye en la dinámica energética dentro del molino, que es el motor principal de la reducción de tamaño.

Controlar el tamaño final de las partículas se trata fundamentalmente de gestionar la transferencia de energía. El tamaño y la densidad de los medios de molienda determinan la fuerza de impacto (energía por colisión), mientras que la velocidad del molino y la carga de los medios determinan la frecuencia de esas colisiones.

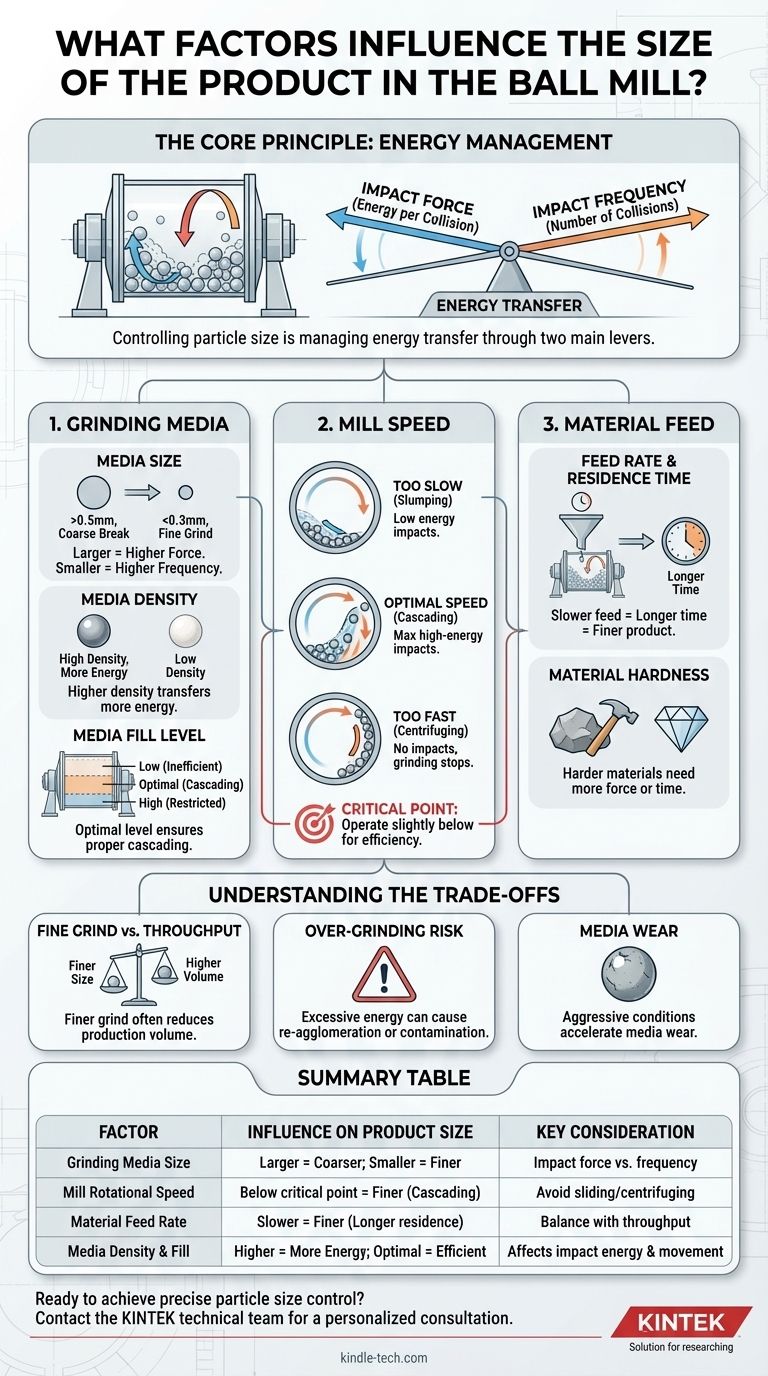

El Principio Fundamental: Gestión de la Energía

La molienda de bolas es un proceso mecánico donde el objetivo es transferir energía cinética de los medios de molienda (las bolas) al material que se está procesando. Cuanto más eficazmente se entrega esta energía, más fino será el producto resultante.

Piense en ello como dos palancas de energía distintas que puede accionar: fuerza de impacto y frecuencia de impacto. Cada ajuste que realice en los parámetros del molino es un intento de equilibrar estas dos fuerzas para lograr el resultado deseado.

Factores Clave que Controlan el Tamaño del Producto

Comprender cómo cada variable afecta la energía dentro del molino es la clave para dominar el proceso. Estos factores no operan de forma aislada; son altamente interdependientes.

Medios de Molienda: El Motor de la Reducción de Tamaño

Los medios de molienda son el componente más crítico para controlar el tamaño final de las partículas.

-

Tamaño de los Medios: Los medios más grandes (por ejemplo, bolas >0.5 mm) entregan una mayor fuerza de impacto con cada colisión. Esto es ideal para romper material de alimentación grande y grueso. Los medios más pequeños (<0.3 mm) proporcionan una frecuencia de colisiones mucho mayor, lo que es más efectivo para moler partículas ya pequeñas en polvos de tamaño submicrométrico o nanométrico.

-

Densidad de los Medios: El material de los medios importa. Los medios de alta densidad como el acero transferirán significativamente más energía al impactar que los medios de menor densidad como la cerámica, incluso si son del mismo tamaño. Los materiales de alimentación más duros a menudo requieren medios más densos.

-

Nivel de Llenado de los Medios (Carga): El porcentaje del volumen del molino lleno de medios es crucial. Un nivel de llenado bajo resulta en muy pocos impactos, lo que lleva a una molienda ineficiente. Un nivel de llenado excesivamente alto restringe el movimiento de los medios, impidiendo que caigan correctamente y reduciendo la energía de cada impacto.

Velocidad del Molino: Encontrando el Punto Crítico

La velocidad de rotación del molino dicta el comportamiento de los medios de molienda.

-

Demasiado Lento: Los medios simplemente se deslizarán o "se amontonarán", lo que resultará en impactos de baja energía y muy poca reducción de tamaño.

-

Demasiado Rápido (Centrifugación): Los medios serán fijados contra la pared del molino por la fuerza centrífuga. Sin volteo ni cascada, no hay impactos y la molienda se detiene por completo.

-

Velocidad Óptima: Existe una "velocidad crítica" donde los medios son llevados a la parte superior del molino y luego caen en cascada, creando el número máximo de impactos de alta energía. Operar ligeramente por debajo de esta velocidad crítica es típicamente la zona más eficiente para la molienda.

Alimentación del Material: Tiempo de Residencia y Dureza

Las propiedades del material que está moliendo y cómo lo introduce en el molino afectan directamente el resultado.

-

Tasa de Alimentación: Una tasa de alimentación más lenta aumenta el "tiempo de residencia", la cantidad promedio de tiempo que una partícula permanece dentro del molino. Tiempos de residencia más largos exponen las partículas a más impactos, lo que resulta en un producto final más fino.

-

Dureza del Material: Los materiales más duros requieren más energía para fracturarse. Para molerlos eficazmente, es posible que necesite aumentar la fuerza de impacto utilizando medios más grandes o más densos, o aumentar el tiempo de residencia disminuyendo la tasa de alimentación.

Comprendiendo las Compensaciones

Optimizar para un resultado a menudo significa comprometer otro. Reconocer estas compensaciones es esencial para el control práctico del proceso.

El Dilema de la Molienda Fina vs. el Rendimiento

Lograr un tamaño de partícula muy fino casi siempre conlleva un costo en el volumen de producción. Usar medios más pequeños y disminuir la tasa de alimentación para aumentar el tiempo de residencia producirá un polvo más fino, pero reducirá drásticamente la cantidad de material procesado por hora (rendimiento).

El Riesgo de la Sobre-Molienda

Moler durante demasiado tiempo o con energía excesiva puede ser contraproducente. Algunos materiales pueden comenzar a re-aglomerarse después de alcanzar una cierta finura. Esto también puede introducir calor excesivo o causar cambios químicos no deseados en materiales sensibles.

Desgaste y Contaminación de los Medios

Las condiciones de molienda agresivas, como altas velocidades, medios densos y materiales duros, acelerarán el desgaste de los medios de molienda. Este material desgastado puede contaminar su producto final, lo cual es una preocupación crítica en aplicaciones como productos farmacéuticos o cerámicas de alta pureza.

Tomando la Decisión Correcta para Su Objetivo

Su estrategia de molienda debe estar dictada por su objetivo final. No existe una configuración "mejor" única; solo existe la mejor configuración para su objetivo específico.

- Si su enfoque principal es romper material grueso y duro: Utilice medios de molienda más grandes y densos (como acero) para maximizar la fuerza de impacto y fracturar las partículas iniciales.

- Si su enfoque principal es producir polvos muy finos o de tamaño nanométrico: Utilice medios más pequeños para aumentar la frecuencia de impacto y opere a una tasa de alimentación más baja para maximizar el tiempo de residencia de las partículas.

- Si su enfoque principal es maximizar el rendimiento para un producto a granel: Probablemente necesitará aceptar una molienda final más gruesa, optimizando la velocidad del molino y la tasa de alimentación para la eficiencia en lugar de la finura absoluta.

Al ajustar sistemáticamente estas variables, puede pasar de simplemente operar un molino de bolas a diseñar con precisión el tamaño de partícula deseado.

Tabla Resumen:

| Factor | Influencia en el Tamaño del Producto | Consideración Clave |

|---|---|---|

| Tamaño de los Medios de Molienda | Medios más grandes = molienda más gruesa; Medios más pequeños = molienda más fina | Determina la fuerza de impacto vs. la frecuencia |

| Velocidad de Rotación del Molino | La velocidad por debajo del punto crítico maximiza los impactos en cascada | Evita el deslizamiento o la centrifugación ineficientes |

| Tasa de Alimentación del Material | Alimentación más lenta = mayor tiempo de residencia = partículas más finas | Equilibra la finura del producto con el rendimiento |

| Densidad y Nivel de Llenado de los Medios | Mayor densidad = más energía; Llenado óptimo = molienda eficiente | Afecta la energía de impacto y el movimiento de los medios |

¿Listo para lograr un control preciso del tamaño de las partículas en su laboratorio? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio adecuado, incluidos molinos de bolas y medios de molienda, adaptados a su material específico y necesidades de rendimiento. Ya sea que esté desarrollando productos farmacéuticos, cerámicas avanzadas u otros polvos finos, podemos ayudarle a optimizar su proceso para obtener la máxima eficiencia y calidad del producto.

Contacte a nuestro equipo técnico hoy mismo para una consulta personalizada y permítanos ayudarle a diseñar su molienda perfecta.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Potente Máquina Trituradora de Plástico

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

La gente también pregunta

- ¿Cómo contribuye un molino de bolas planetario de alta energía a la preparación de materiales laminares de arriba hacia abajo? Optimizar el rendimiento

- ¿Cuál es el papel de un molino de bolas planetario en la síntesis de electrolitos de estado sólido de sulfuro Li2S–P2S5?

- ¿Por qué se prefiere un molino de bolas planetario de alta energía sobre la fundición tradicional para HEAs nanocristalinos?

- ¿Cuál es el papel específico de un molino de bolas planetario de alta energía en la síntesis de electrolitos de estado sólido de sulfuro dopado con Ag?

- ¿Por qué se prefieren los molinos planetarios de bolas de alta intensidad para reducir la cristalinidad de la lignocelulosa?