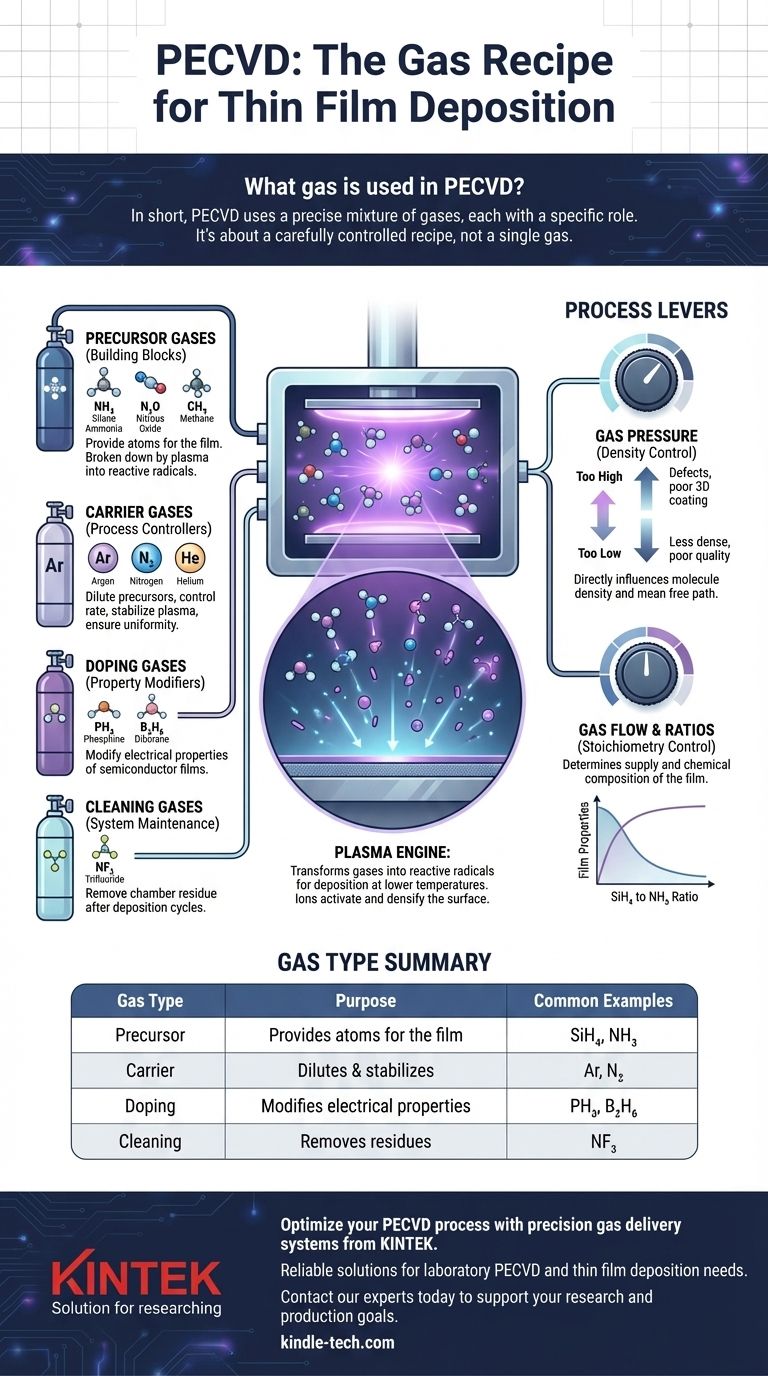

En resumen, el PECVD utiliza una mezcla precisa de gases, cada uno con un papel específico. Los gases primarios son los gases precursores como el silano (SiH₄) y el amoníaco (NH₃) que contienen los átomos para la película, y los gases portadores como el argón (Ar) o el nitrógeno (N₂) que se utilizan para diluir los precursores y controlar la reacción. Se pueden añadir otros gases para el dopaje o la limpieza de la cámara.

La clave es que el PECVD no se trata de un solo gas, sino de una receta cuidadosamente controlada. La combinación de gases precursores, portadores y, a veces, dopantes —activados por plasma— es lo que permite a los ingenieros depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales.

Los componentes principales de una mezcla de gases PECVD

La receta de gases en un proceso de Deposición Química de Vapor Mejorada por Plasma (PECVD) es fundamental para las propiedades de la película delgada final. Los gases se pueden clasificar en varios grupos funcionales distintos.

Gases precursores: los bloques de construcción

Los gases precursores son los ingredientes esenciales que contienen los elementos atómicos que se pretenden depositar. El plasma descompone estas moléculas, permitiendo que los átomos deseados se asienten en la superficie del sustrato.

Ejemplos comunes incluyen:

- Silano (SiH₄): La fuente principal para depositar silicio (Si).

- Amoníaco (NH₃): Una fuente común de nitrógeno (N) para películas de nitruro de silicio (SiNₓ).

- Óxido nitroso (N₂O): Una fuente de oxígeno (O) para películas de dióxido de silicio (SiO₂).

- Metano (CH₄): Una fuente de carbono (C) para películas de carbono tipo diamante (DLC).

Gases portadores: los controladores del proceso

Los gases portadores, también conocidos como gases diluyentes, son inertes y no forman parte de la película final. Su propósito es gestionar el proceso de deposición.

Sirven para diluir los gases precursores reactivos, lo que ayuda a controlar la velocidad de deposición y asegurar que la reacción no ocurra demasiado rápido o de forma incontrolable. También ayudan a estabilizar el plasma y asegurar una distribución uniforme de las especies reactivas sobre el sustrato, lo que conduce a una película más uniforme.

Los gases portadores más comunes son el Argón (Ar), el Nitrógeno (N₂) y el Helio (He).

Gases dopantes: modificación de las propiedades eléctricas

En la fabricación de semiconductores, a menudo es necesario introducir intencionadamente impurezas en una película para cambiar sus características eléctricas. Esto se logra añadiendo una pequeña cantidad, controlada con precisión, de un gas dopante a la mezcla principal.

Ejemplos incluyen la fosfina (PH₃) para el dopaje de tipo n (añadiendo fósforo) o el diborano (B₂H₆) para el dopaje de tipo p (añadiendo boro).

Gases de limpieza: mantenimiento del sistema

Después de los ciclos de deposición, puede acumularse material residual dentro de la cámara de reacción. Para asegurar la consistencia del proceso, la cámara se limpia periódicamente utilizando un proceso de plasma con un gas de limpieza específico.

Gases como el trifluoruro de nitrógeno (NF₃) son altamente efectivos para crear radicales de flúor reactivos en el plasma, que graban los residuos no deseados a base de silicio de las paredes de la cámara.

Cómo el plasma transforma estos gases

El "plasma" en PECVD es el motor que hace funcionar el proceso. Es un estado de gas altamente energizado, creado aplicando un campo eléctrico (típicamente de radiofrecuencia), que cambia fundamentalmente la forma en que interactúan las moléculas de gas.

Creación de radicales reactivos

La inmensa energía en el plasma, principalmente de electrones libres, colisiona con las moléculas estables de gas precursor. Estas colisiones son lo suficientemente energéticas como para romper enlaces químicos, creando fragmentos moleculares altamente reactivos conocidos como radicales.

Estos radicales son los verdaderos agentes de la deposición. Debido a que son tan reactivos, se unen fácilmente a la superficie del sustrato para formar la película deseada, un proceso que de otro modo requeriría un calor extremo.

Activación y densificación de la superficie

El plasma también contiene iones. Estas partículas cargadas son aceleradas por el campo eléctrico y bombardean la superficie de la película en crecimiento.

Este bombardeo iónico tiene dos propósitos. Primero, activa la superficie creando sitios de unión disponibles (enlaces colgantes). Segundo, compacta físicamente el material depositado, densificando la película y mejorando su calidad y durabilidad general.

Comprendiendo las compensaciones: presión y flujo de gas

Lograr las propiedades deseadas de la película es un acto de equilibrio, y la presión y el flujo de gas son dos de las palancas de control más críticas.

El impacto de la presión del gas

La presión del gas influye directamente en la densidad de las moléculas en la cámara. Establecer la presión correcta es una compensación crucial.

- Presión demasiado alta: Esto aumenta la velocidad de deposición pero reduce la distancia promedio que una partícula puede recorrer antes de una colisión (el "camino libre medio"). Esto es perjudicial para el recubrimiento de estructuras 3D complejas y puede provocar defectos.

- Presión demasiado baja: Esto puede conducir a una película menos densa y de menor calidad. El mecanismo de deposición en sí mismo puede alterarse, lo que a veces resulta en estructuras de película indeseables.

La importancia del flujo y las proporciones de gas

La tasa de flujo absoluta de cada gas, gestionada por controladores de flujo másico, determina el suministro de reactivos. Igual de importante es la proporción entre los diferentes gases.

Cambiar la proporción de silano a amoníaco, por ejemplo, alterará directamente la estequiometría y el índice de refracción de una película de nitruro de silicio. Este control preciso es lo que hace del PECVD una herramienta tan poderosa para la ingeniería de materiales con propiedades específicas.

Elegir la mezcla de gases adecuada para su película

La selección de gases está dictada enteramente por las propiedades deseadas de la película delgada final. Su enfoque debe adaptarse a su objetivo específico.

- Si su enfoque principal es depositar nitruro de silicio (SiNₓ): Su receta central será un precursor de silicio como SiH₄ mezclado con una fuente de nitrógeno como NH₃, a menudo diluido con N₂.

- Si su enfoque principal es depositar dióxido de silicio (SiO₂): Combinará un precursor de silicio como SiH₄ con una fuente de oxígeno, más comúnmente N₂O, junto con un gas portador.

- Si su enfoque principal es controlar la calidad y uniformidad de la película: Debe agregar un gas portador inerte como Ar o N₂ a su mezcla para estabilizar el plasma y asegurar una deposición uniforme.

- Si su enfoque principal es crear una película semiconductora dopada: Introducirá una pequeña cantidad, medida con precisión, de un gas dopante como PH₃ o B₂H₆ en su mezcla de gases principal.

En última instancia, dominar el PECVD consiste en comprender cómo utilizar una receta de gases específica para traducir la química del plasma en un material funcional y de alta calidad.

Tabla resumen:

| Tipo de Gas | Propósito | Ejemplos Comunes |

|---|---|---|

| Precursor | Proporciona átomos para la película | Silano (SiH₄), Amoníaco (NH₃) |

| Portador | Diluye precursores y estabiliza el plasma | Argón (Ar), Nitrógeno (N₂) |

| Dopante | Modifica las propiedades eléctricas | Fosfina (PH₃), Diborano (B₂H₆) |

| Limpieza | Elimina residuos de la cámara | Trifluoruro de Nitrógeno (NF₃) |

Optimice su proceso PECVD con sistemas de suministro de gas de precisión de KINTEK.

Ya sea que esté depositando nitruro de silicio, dióxido de silicio o películas semiconductoras dopadas, la mezcla de gases adecuada es fundamental para lograr películas delgadas uniformes y de alta calidad a temperaturas más bajas. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones confiables para las necesidades de PECVD y deposición de películas delgadas de su laboratorio.

Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus objetivos de investigación y producción con equipos y consumibles personalizados.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad