En la deposición física de vapor (PVD), el proceso utiliza principalmente dos categorías distintas de gases. La primera son los gases inertes, más comúnmente Argón (Ar), que actúan como una herramienta física. La segunda categoría son los gases reactivos, como el Nitrógeno (N₂), el Oxígeno (O₂) y los gases a base de carbono como el Acetileno (C₂H₂), que se convierten en un componente químico del recubrimiento final.

El concepto central a comprender es que los gases en PVD tienen dos funciones diferentes. Los gases inertes como el Argón se utilizan para crear el vapor metálico, mientras que los gases reactivos como el Nitrógeno se introducen para combinarse químicamente con ese vapor y formar el recubrimiento duro y funcional sobre el sustrato.

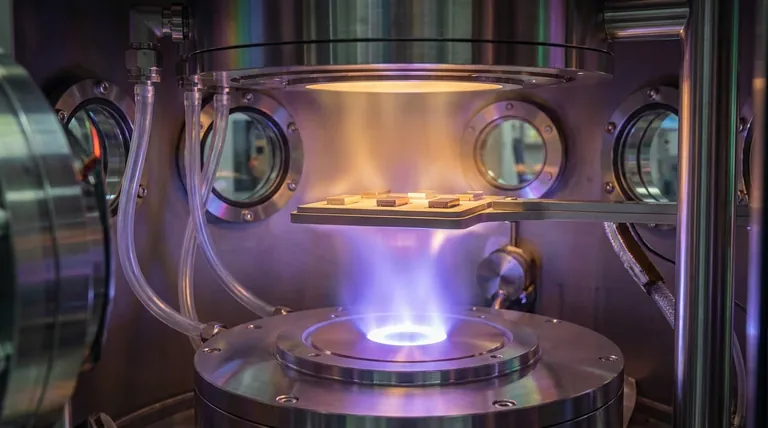

El doble papel de los gases en PVD

Para comprender el proceso de PVD, debe diferenciar entre los gases que permiten el proceso y los gases que se convierten en parte del producto. Cada uno desempeña un papel crítico pero separado dentro de la cámara de vacío.

Gases inertes para la generación de plasma

Los gases inertes, siendo el Argón el estándar de la industria, no están destinados a formar parte del recubrimiento final.

Su función es puramente física. Se introducen en la cámara de vacío y se energizan para formar un plasma.

Estos iones de Argón de alta energía se aceleran luego hacia un material fuente sólido (el "blanco"), bombardeándolo y desprendiendo físicamente los átomos. Este proceso se conoce como pulverización catódica.

Gases reactivos para la formación de recubrimientos

Los gases reactivos son los ingredientes activos que definen las propiedades del recubrimiento. Se introducen en la cámara para provocar intencionalmente una reacción química.

A medida que los átomos de metal del blanco viajan hacia el sustrato, chocan y reaccionan con las moléculas del gas reactivo.

Esta reacción forma un nuevo compuesto. Por ejemplo, los átomos de titanio (del blanco) reaccionan con el gas nitrógeno para crear Nitrato de Titanio (TiN), un recubrimiento cerámico muy duro y de color dorado. De manera similar, el oxígeno crea óxidos y los gases de hidrocarburos crean carburos.

Cómo se desarrolla el proceso paso a paso

La función de los gases queda clara cuando se ve el proceso como una secuencia de eventos. La mayoría de los procesos de PVD reactivos siguen estas cuatro etapas.

Paso 1: Evaporación

Primero, la cámara se bombea hasta alcanzar un alto vacío. Luego, se introduce un gas inerte como el Argón. Se aplica un alto voltaje, encendiendo el Argón en un plasma que bombardea el material del blanco, liberando átomos de metal.

Pasos 2 y 3: Transporte y reacción

A medida que los átomos de metal desprendidos viajan a través de la cámara de vacío, se introduce un flujo de gas reactivo (por ejemplo, Nitrógeno) controlado con precisión.

Los átomos de metal y las moléculas de gas reactivo se mezclan y se unen químicamente en el entorno del plasma, formando moléculas del nuevo compuesto de recubrimiento.

Paso 4: Deposición

Estas moléculas compuestas recién formadas continúan su viaje hacia el sustrato (la pieza que se está recubriendo).

Aterrizan en la superficie del sustrato, condensándose de vapor a una película delgada sólida, densa y altamente adherente. El recubrimiento se acumula, capa por capa atómica.

Comprensión de las compensaciones y los desafíos

Aunque potentes, el control de los gases en PVD requiere precisión y una comprensión de los posibles inconvenientes. El proceso es más complejo que simplemente mezclar ingredientes.

La pureza del gas es crítica

Todo el proceso de PVD se basa en la formación de un compuesto químico específico. Cualquier impureza en los gases del proceso, como vapor de agua u otros elementos no deseados, puede incorporarse al recubrimiento, degradando su rendimiento y propiedades.

Control de la velocidad de reacción

El equilibrio entre la cantidad de vapor de metal y gas reactivo es crucial. Si se introduce demasiado gas reactivo, puede comenzar a recubrir el propio blanco, no solo el sustrato. Este fenómeno, conocido como "envenenamiento del blanco", reduce drásticamente la velocidad de deposición y puede desestabilizar el proceso.

Interdependencia de los parámetros del proceso

El caudal de gas no funciona de forma aislada. Está estrechamente relacionado con la presión de la cámara, la potencia de pulverización y la temperatura del sustrato. Cambiar un parámetro requiere ajustar los demás para mantener la composición y estructura deseadas del recubrimiento.

Tomar la decisión correcta para su objetivo

La elección del gas reactivo está determinada íntegramente por las propiedades deseadas del recubrimiento final. Su objetivo final dicta la química que necesita crear en la cámara.

- Si su enfoque principal es la dureza y la resistencia al desgaste: Probablemente utilizará Nitrógeno (N₂) para formar un recubrimiento de nitruro metálico como el Nitruro de Titanio (TiN) o el Nitruro de Cromo (CrN).

- Si su enfoque principal es el aislamiento eléctrico o la resistencia a la oxidación a altas temperaturas: El Oxígeno (O₂) es el gas de elección para crear una película de óxido metálico estable y no conductora como el Óxido de Aluminio (Al₂O₃).

- Si su enfoque principal es la dureza extrema y la baja fricción: Se utiliza un gas de hidrocarburo como el Acetileno (C₂H₂) para formar carburos metálicos (por ejemplo, TiC) o recubrimientos de Carbono Tipo Diamante (DLC).

Comprender el papel específico de cada gas es clave para diseñar un recubrimiento que cumpla con sus requisitos de rendimiento precisos.

Tabla resumen:

| Tipo de gas | Ejemplos comunes | Función principal | Ejemplos de recubrimientos resultantes |

|---|---|---|---|

| Gases inertes | Argón (Ar) | Crear plasma para pulverizar el material del blanco | N/A (habilita el proceso) |

| Gases reactivos | Nitrógeno (N₂), Oxígeno (O₂), Acetileno (C₂H₂) | Reaccionar químicamente con el vapor de metal para formar el recubrimiento | TiN (duro, dorado), Al₂O₃ (aislante), DLC (baja fricción) |

¿Listo para diseñar el recubrimiento PVD perfecto para su aplicación? El control preciso de los gases es fundamental para lograr la dureza, la resistencia al desgaste u otras propiedades clave deseadas. KINTEK se especializa en equipos y consumibles de laboratorio para procesos de recubrimiento avanzados. Nuestros expertos pueden ayudarle a seleccionar la configuración adecuada para los desafíos específicos de la ciencia de materiales de su laboratorio. Contacte a nuestro equipo hoy mismo para discutir sus necesidades de recubrimiento PVD y descubra cómo podemos apoyar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura