En resumen, la baja presión hidráulica hace que un sistema sea incapaz de realizar el trabajo para el que fue diseñado. Esto se manifiesta como una pérdida directa de fuerza, lo que provoca una operación lenta, débil o completamente detenida de los actuadores como cilindros y motores.

El problema central es que la presión hidráulica es el facilitador directo de la fuerza. Cuando la presión es insuficiente, el sistema carece del "músculo" fundamental necesario para superar la resistencia de una carga, lo que conduce no solo a un rendimiento deficiente sino también a posibles daños a largo plazo en los componentes.

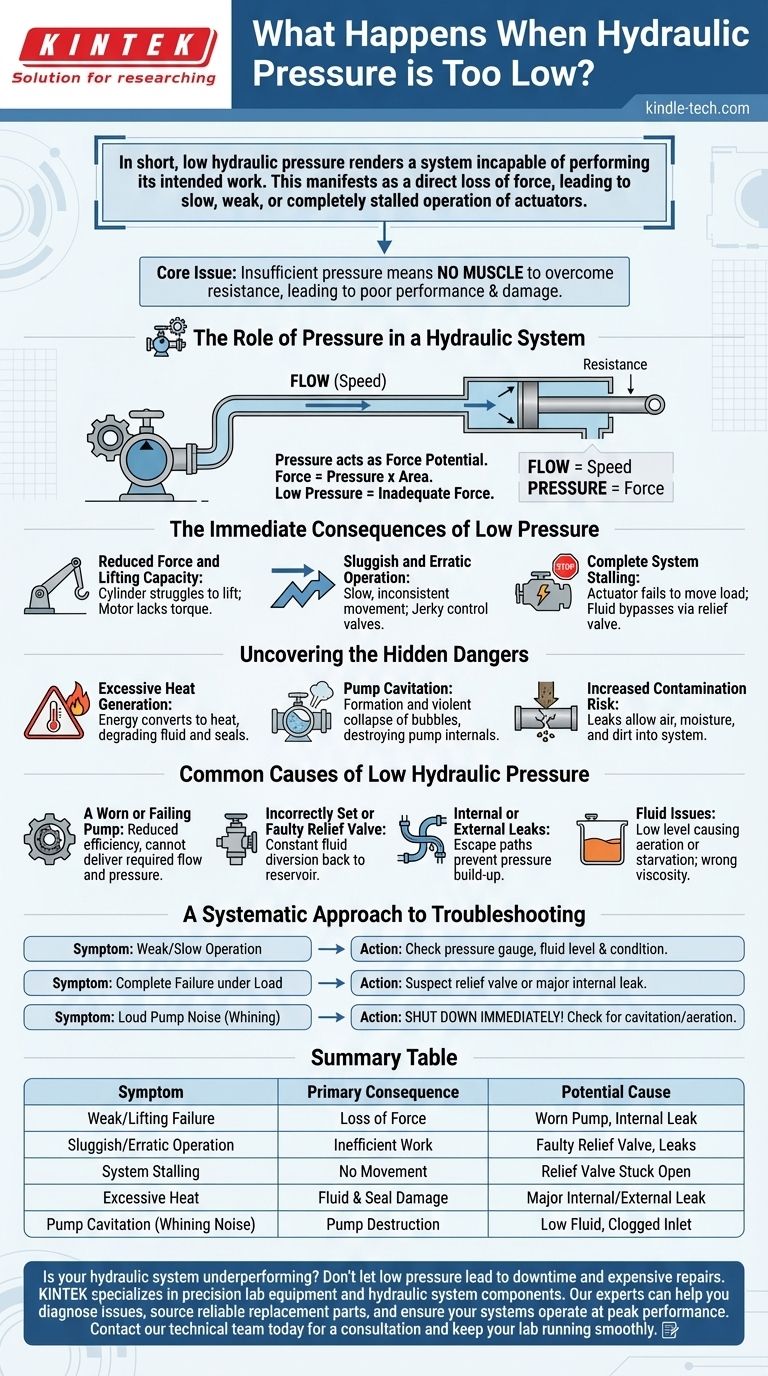

El papel de la presión en un sistema hidráulico

Los sistemas hidráulicos no crean energía; la transmiten. La bomba crea flujo (el movimiento del fluido), pero es la resistencia a este flujo lo que genera presión.

La presión como potencial de fuerza

Piense en la presión como el potencial para realizar trabajo, almacenado dentro del fluido confinado. Esta presión actúa por igual en todas las direcciones, empujando cada superficie que toca.

La cantidad de fuerza que puede producir un actuador es un cálculo directo: Fuerza = Presión x Área. Si la presión es demasiado baja, la salida de fuerza será inadecuada, independientemente del tamaño del actuador.

La relación entre flujo y presión

Es crucial distinguir entre flujo y presión. El flujo determina la velocidad de un actuador. La presión determina la fuerza que puede ejercer.

Un sistema puede tener un flujo adecuado y aun así fallar si no puede generar la presión necesaria para mover una carga. Este es un punto de falla común.

Las consecuencias inmediatas de la baja presión

Los síntomas de baja presión hidráulica suelen ser obvios e impactan directamente el rendimiento de la máquina.

Fuerza reducida y capacidad de elevación

Esta es la consecuencia más directa. Un cilindro puede tener dificultades para levantar una carga que antes podía manejar, o un motor hidráulico puede carecer del par motor para hacer girar su eje. La máquina simplemente se vuelve débil.

Operación lenta e irregular

La baja presión puede hacer que los actuadores se muevan lenta o inconsistentemente. También puede evitar que las válvulas de control cambien de posición de manera completa y nítida, lo que provoca un comportamiento errático e impredecible de la máquina.

Parada completa del sistema

Si la presión requerida para mover una carga es mayor de la que el sistema puede producir, el actuador se detendrá o puede que no se mueva en absoluto. El fluido simplemente rodeará el actuador a través del camino de menor resistencia, a menudo una válvula de alivio de presión.

Descubriendo los peligros ocultos

Más allá del bajo rendimiento, operar con baja presión puede introducir problemas destructivos a largo plazo que son mucho más costosos de reparar.

Generación excesiva de calor

Si una bomba está produciendo flujo pero la presión se mantiene baja debido a una fuga significativa o una válvula de alivio abierta, la energía no se convierte en trabajo útil. En cambio, se convierte directamente en calor, lo que degrada el fluido hidráulico, daña los sellos y acorta la vida útil de los componentes.

Cavitación de la bomba

La cavitación es la formación y el colapso violento de burbujas de vapor dentro del fluido, típicamente causado por una presión insuficiente en la entrada de la bomba (una bomba hambrienta). Este proceso es extremadamente destructivo, erosionando y picando superficies internas críticas de la bomba, lo que lleva a una falla prematura.

Mayor riesgo de contaminación

La causa de la baja presión suele ser una fuga. Una fuga que permite que el fluido escape también proporciona un punto de entrada potencial para que el aire, la humedad y la suciedad entren en el sistema, contaminando el fluido y acelerando el desgaste de todos los componentes.

Causas comunes de baja presión hidráulica

Diagnosticar el problema requiere comprender los puntos de falla más comunes en un sistema.

Una bomba desgastada o defectuosa

La bomba es el corazón del sistema. A medida que sus componentes internos se desgastan, su eficiencia disminuye y ya no puede entregar el flujo requerido a la presión deseada. Este suele ser un declive gradual del rendimiento.

Válvula de alivio configurada incorrectamente o defectuosa

La válvula de alivio de presión es la seguridad del sistema. Si está configurada demasiado baja o se atasca parcialmente abierta, desviará constantemente el fluido de regreso al depósito, impidiendo que el sistema alcance su presión operativa requerida.

Fugas internas o externas

Una fuga externa de una manguera o accesorio es obvia. Una fuga interna, como el fluido que pasa por un sello de pistón desgastado en un cilindro o un sello desgastado en una válvula de control direccional, es invisible pero tiene el mismo efecto: proporciona una ruta de escape para el fluido, evitando que la presión se acumule eficazmente.

Problemas con el fluido

Un nivel bajo de fluido en el depósito puede hacer que la bomba ingiera aire (aireación) o se quede sin fluido, haciendo imposible la generación de presión. Del mismo modo, usar un fluido con la viscosidad incorrecta, especialmente cuando está frío, también puede impedir el funcionamiento adecuado.

Un enfoque sistemático para la solución de problemas

Cuando se enfrentan síntomas de baja presión, es esencial un proceso de diagnóstico lógico.

- Si su síntoma principal es una operación débil o lenta: Verifique inmediatamente el manómetro de presión del sistema durante la operación y verifique el nivel y la condición del fluido en el depósito.

- Si el sistema falla por completo bajo carga: Sospeche que la válvula de alivio de presión está configurada demasiado baja o atascada abierta, o que hay una fuga interna importante en un componente principal.

- Si escucha un fuerte ruido de quejido o golpeteo en la bomba: Apague el sistema inmediatamente para evitar una falla catastrófica. Este es un signo clásico de cavitación de la bomba o aireación severa.

En última instancia, mantener la presión hidráulica correcta es fundamental para el rendimiento, la eficiencia y la longevidad de un sistema.

Tabla de resumen:

| Síntoma | Consecuencia principal | Causa potencial |

|---|---|---|

| Fallo débil/de elevación | Pérdida de fuerza | Bomba desgastada, fuga interna |

| Operación lenta/irregular | Trabajo ineficiente | Válvula de alivio defectuosa, fugas |

| Parada del sistema | Sin movimiento | Válvula de alivio atascada abierta |

| Calor excesivo | Daño al fluido y a los sellos | Fuga interna/externa importante |

| Cavitación de la bomba (ruido de quejido) | Destrucción de la bomba | Fluido bajo, entrada obstruida |

¿Su sistema hidráulico no funciona bien? No permita que la baja presión provoque tiempo de inactividad y reparaciones costosas. KINTEK se especializa en equipos de laboratorio de precisión y componentes de sistemas hidráulicos. Nuestros expertos pueden ayudarlo a diagnosticar problemas, obtener piezas de repuesto confiables y garantizar que sus sistemas funcionen al máximo rendimiento.

Comuníquese con nuestro equipo técnico hoy mismo para una consulta y mantenga su laboratorio funcionando sin problemas.

Guía Visual

Productos relacionados

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Cuál es el límite mínimo de detección para XRF? Logre un análisis preciso de elementos traza

- ¿Cómo se utilizan las prensas hidráulicas de laboratorio y las matrices para pastillas de polvo en el ensamblaje de baterías de estado sólido?

- ¿Cómo se utiliza una prensa hidráulica de laboratorio en la preparación de muestras sólidas de inhibidores de corrosión? Guía experta para la preparación de muestras

- ¿A cuántas PSI opera típicamente un actuador hidráulico? Una guía sobre los rangos industriales y de alta presión

- ¿Cuál es el propósito de los sistemas especializados de moldeo y presión? Garantizar la homogeneidad estructural refractaria

- ¿Cómo mejora una prensa hidráulica de cuatro columnas la microestructura TiBw/TA15? Domina la microestructura con extrusión en caliente de precisión

- ¿Cuál es la diferencia entre las perlas fundidas y los briquetas prensadas? Elija el método de preparación de muestras de XRF adecuado

- ¿Cuál es la función de un sistema de bomba hidráulica de alta presión en las pruebas de cerámica de SiC? Garantizar la fiabilidad del material