En esencia, un molde de 3 placas es un tipo de molde de inyección de canal frío diseñado para separar automáticamente la pieza de plástico de su sistema de bebedero durante el proceso de expulsión. Lo logra utilizando tres placas principales que se abren en dos etapas distintas, lo que permite retirar el bebedero en un espacio y la pieza terminada en otro.

La conclusión fundamental es que un molde de 3 placas introduce complejidad mecánica con un propósito específico: permitir ubicaciones de compuerta flexibles y automatizar la eliminación del bebedero, lo que elimina un paso manual posterior al procesamiento. Este es un compromiso deliberado entre un mayor costo de la herramienta y una menor mano de obra operativa.

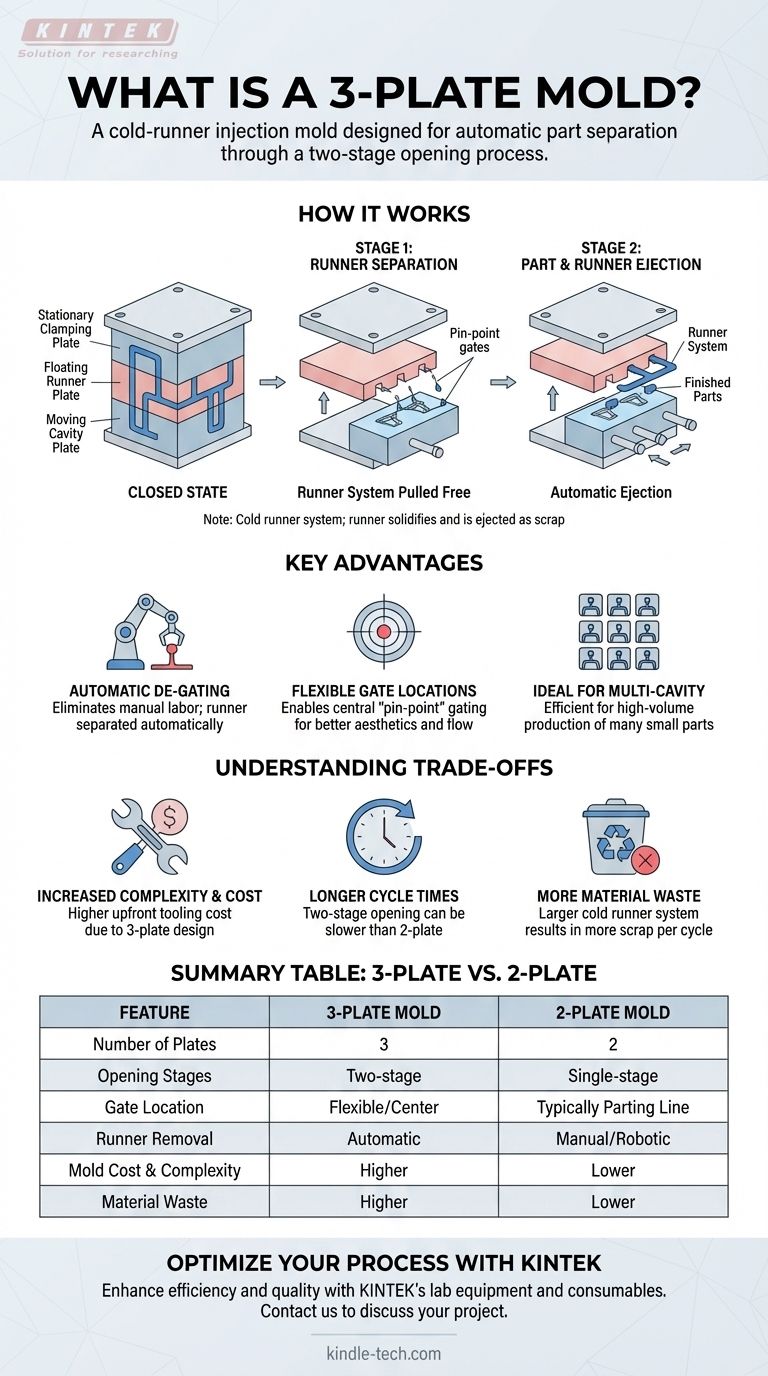

Cómo funciona un molde de 3 placas

El nombre "3 placas" se refiere directamente a su construcción central, que dicta su secuencia de apertura única. Comprender esta acción mecánica es clave para captar su propósito.

Los componentes centrales

Un molde de 3 placas se construye a partir de una pila de placas: una placa de sujeción estacionaria, una placa flotante del bebedero y la placa de cavidad móvil. El sistema de bebedero, que canaliza el plástico fundido, se mecaniza a través de dos de estas placas, existiendo en dos planos separados.

La secuencia de apertura en dos etapas

Cuando se completa el ciclo de moldeo, el molde no se abre una sola vez.

- Primero, se abre un espacio entre la placa estacionaria y la placa flotante del bebedero. Esta acción separa los pequeños puntos de inyección solidificados de la pieza, cortando efectivamente el bebedero.

- En segundo lugar, se abre otro espacio entre la placa flotante del bebedero y la placa de cavidad móvil. Esto permite que el sistema de bebedero ahora separado sea expulsado, seguido de la expulsión de las piezas terminadas de la cavidad.

El papel del canal frío

Es importante recordar que este es un sistema de canal frío. El plástico en los canales del bebedero se solidifica con la pieza en cada ciclo. Este bebedero solidificado se expulsa como material de desecho, que puede ser molido y reutilizado en algunos casos.

La ventaja clave: Desgate automático

El propósito de la compleja apertura en dos etapas es lograr el desgate automático. Esto proporciona varias ventajas significativas de proceso y diseño sobre un molde de 2 placas más simple.

Eliminación de mano de obra manual

El principal beneficio es la eliminación de una operación secundaria. Con un molde de 2 placas, un operador (o un robot) debe recortar manualmente el bebedero de cada pieza. El molde de 3 placas realiza esta tarea automáticamente dentro del molde, ahorrando tiempo y costos laborales significativos.

Permitir ubicaciones de compuerta flexibles

Este diseño permite de forma única el gating de punto de inyección directamente en la superficie cosmética superior de una pieza. Esto es ideal para llenar piezas redondas o cónicas de manera uniforme desde el centro, minimizando las imperfecciones cosméticas de la compuerta y mejorando la integridad estructural de la pieza. Un molde estándar de 2 placas generalmente solo puede inyectar a lo largo del borde exterior de la pieza (la línea de partición).

Ideal para moldes de múltiples cavidades

Al producir muchas piezas pequeñas en una sola inyección, la capacidad de separar automáticamente cada pieza del complejo sistema de bebedero es muy eficiente. Optimiza el proceso de fabricación para tiradas de producción de gran volumen.

Comprender las compensaciones

Los beneficios de un molde de 3 placas no son gratuitos. El diseño introduce complejidades y costos específicos que deben considerarse.

Mayor complejidad y costo del molde

La adición de una tercera placa y los mecanismos necesarios para la secuencia de apertura en dos etapas hacen que el molde sea más complejo de diseñar, mecanizar y mantener. Esto resulta en un costo inicial de utillaje significativamente mayor en comparación con un molde de 2 placas.

Tiempos de ciclo potencialmente más largos

Los dos movimientos separados de apertura y cierre toman más tiempo que el movimiento único de un molde de 2 placas. Esto puede llevar a un tiempo de ciclo general más largo, lo que podría afectar la producción de piezas en proyectos de muy alto volumen.

Más desperdicio de material

El sistema de bebedero en un molde de 3 placas a menudo es más grande y complejo que en un molde de 2 placas. Dado que es un canal frío que se expulsa como desecho en cada ciclo, da como resultado más material desperdiciado.

Tomar la decisión correcta para su objetivo

Seleccionar el tipo de molde correcto requiere equilibrar los requisitos de diseño, el volumen de producción y el presupuesto.

- Si su enfoque principal es la flexibilidad de diseño y el acabado cosmético: El molde de 3 placas es una excelente opción cuando necesita una compuerta central en la superficie de una pieza para un flujo y apariencia óptimos.

- Si su enfoque principal es reducir la mano de obra en la producción de alto volumen: La función de desgate automático hace que el molde de 3 placas sea muy efectivo para herramientas de múltiples cavidades donde el recorte manual sería un cuello de botella.

- Si su enfoque principal es minimizar el costo de la herramienta y el desperdicio de material: Un molde de 2 placas más simple es casi siempre la opción más económica y eficiente.

En última instancia, elegir un molde de 3 placas es una decisión de ingeniería informada que prioriza la automatización y la libertad de diseño sobre el costo inicial de la herramienta y la velocidad del ciclo.

Tabla de resumen:

| Característica | Molde de 3 placas | Molde de 2 placas |

|---|---|---|

| Número de placas | 3 | 2 |

| Etapas de apertura | Dos etapas | Una etapa |

| Ubicación de la compuerta | Flexible (ej. centro de la pieza) | Típicamente solo en la línea de partición |

| Remoción del bebedero | Automática (desgate) | Recorte manual o robótico |

| Costo y complejidad del molde | Mayor | Menor |

| Desperdicio de material | Mayor (bebedero más grande) | Menor |

Optimice su proceso de moldeo por inyección con KINTEK

Elegir el diseño de molde correcto es fundamental para la eficiencia y calidad de su producción. Ya sea que necesite el desgate automático y la flexibilidad de diseño de un molde de 3 placas o la rentabilidad de una solución de 2 placas, la experiencia de KINTEK en equipos de laboratorio y consumibles puede ayudarle a alcanzar sus objetivos.

Proporcionamos el equipo y el soporte para mejorar las capacidades de su laboratorio y optimizar su flujo de trabajo de fabricación. Contáctenos hoy para discutir cómo podemos apoyar las necesidades específicas de su proyecto y aportar valor a su operación.

Póngase en contacto a través de nuestro Formulario de contacto

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

La gente también pregunta

- ¿Cuál es la vida útil de un moho? Es inmortal a menos que controles la humedad

- ¿Cuál es la función principal de los moldes de grafito de alta resistencia? Dominar la eficiencia del sinterizado por prensado en caliente al vacío

- ¿Es "mould" o "mold"? Una guía para la ortografía correcta por región

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Cuáles son las funciones principales de los moldes de grafito en la metalurgia de polvos de NiCr? Optimice la densidad de su material compuesto