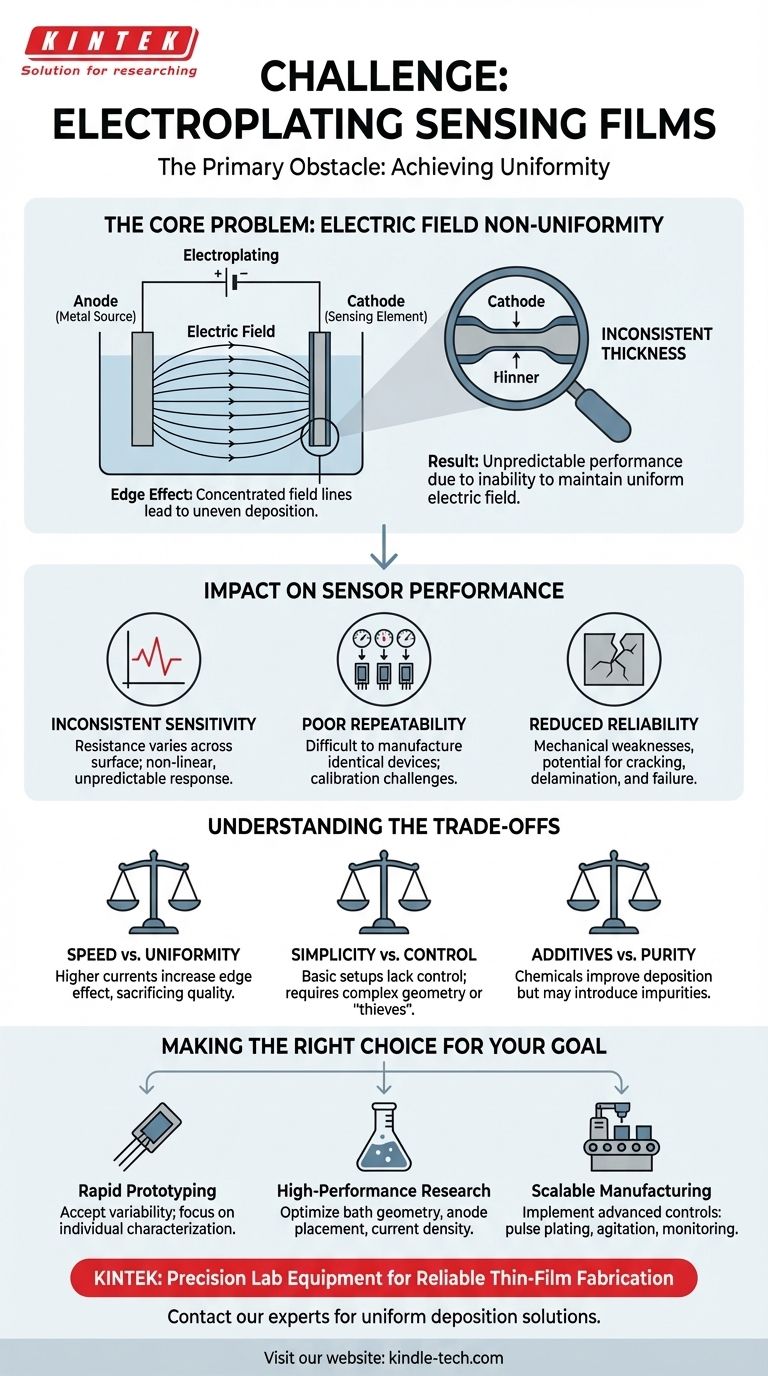

Un desafío principal en la fabricación de películas sensoras mediante galvanoplastia es la variabilidad inherente del propio proceso de deposición. Esta variabilidad se debe a la dificultad de lograr un campo eléctrico perfectamente uniforme dentro del baño de galvanoplastia, lo que puede dar lugar a películas con un espesor inconsistente y, en consecuencia, un rendimiento impredecible.

El problema central no es simplemente alcanzar un espesor objetivo, sino asegurar que ese espesor sea perfectamente uniforme en toda el área activa del sensor. Esta falta de uniformidad es una fuente fundamental de sensibilidad inconsistente y de poca repetibilidad entre dispositivos.

El problema central: la no uniformidad del campo eléctrico

La galvanoplastia es una técnica potente para crear películas metálicas delgadas, pero su éxito depende de un control preciso del entorno electroquímico. La distribución del campo eléctrico es el factor más crítico.

Cómo funciona la galvanoplastia

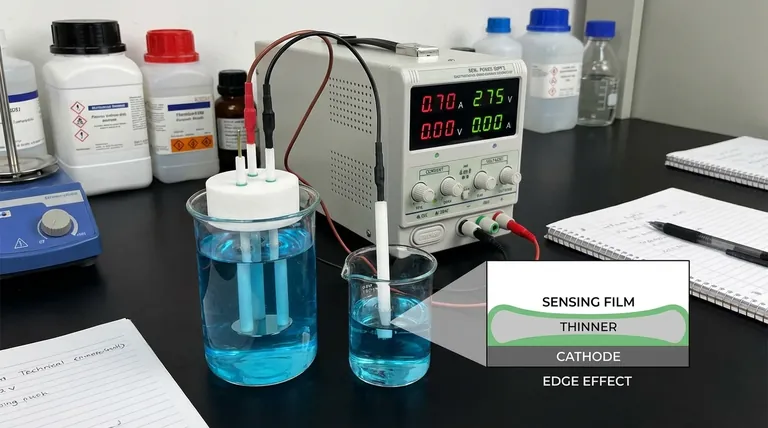

En esencia, la galvanoplastia utiliza una corriente eléctrica para reducir los iones metálicos disueltos de una solución (el electrolito), haciendo que formen una película sólida y delgada en la superficie de un objeto conductor (el cátodo). La velocidad y la ubicación de esta deposición están directamente controladas por el campo eléctrico.

La fuente de variación

La distribución del campo eléctrico rara vez es uniforme. Es muy sensible a la configuración física del baño de galvanoplastia.

La geometría del baño y la colocación relativa del ánodo (la fuente de metal) y el cátodo (el elemento sensor que se está recubriendo) crean variaciones naturales en la densidad de corriente.

El "efecto borde"

Una manifestación común de esto es el "efecto borde". Las líneas de campo eléctrico tienden a concentrarse en las esquinas y bordes afilados del cátodo. Esto conduce a una mayor densidad de corriente en estas áreas, lo que hace que la película crezca más gruesa en los bordes y más delgada hacia el centro.

El impacto en el rendimiento de la película sensora

Para un sensor, donde la consistencia es primordial, esta falta de uniformidad no es una imperfección menor, es un defecto crítico que afecta directamente la función.

Sensibilidad inconsistente

El rendimiento de muchos sensores, ya sea que detecten productos químicos, presión o temperatura, depende de las propiedades físicas de la película sensora, como su resistencia eléctrica. Si el espesor de la película varía, su resistencia también variará en su superficie, lo que provocará una respuesta impredecible y no lineal.

Poca repetibilidad

Esta variabilidad del proceso hace que sea extremadamente difícil fabricar múltiples sensores que se comporten de manera idéntica. Si un sensor tiene una película más gruesa que otro, tendrá una lectura de referencia y una sensibilidad diferentes, lo que creará desafíos significativos para la calibración y la producción a escala comercial.

Fiabilidad reducida

El espesor inconsistente de la película también puede crear debilidades mecánicas. Las secciones más delgadas pueden ser más susceptibles al desgaste, la corrosión o la falla eléctrica. Por el contrario, las secciones excesivamente gruesas pueden desarrollar tensiones internas que provocan el agrietamiento o la delaminación de la película del sustrato con el tiempo.

Comprender las compensaciones

Mitigar estos problemas implica navegar por una serie de compensaciones técnicas. No existe una solución "perfecta" única, solo el mejor enfoque para un objetivo específico.

Velocidad vs. Uniformidad

Intentar acelerar la deposición aumentando la corriente eléctrica a menudo empeora la falta de uniformidad. Las corrientes más altas amplifican el efecto borde, sacrificando la calidad de la película por una producción más rápida.

Simplicidad vs. Control

Una configuración básica de vaso de precipitados es simple y económica, pero ofrece casi ningún control sobre la distribución del campo. Lograr una mayor uniformidad requiere soluciones más complejas y costosas, como el uso de ánodos con formas especiales o la adición de "ladrones" (cátodos ficticios) para desviar la corriente de las áreas de alta densidad.

Aditivos vs. Pureza

Se pueden introducir aditivos químicos en el baño de galvanoplastia para ayudar a promover una deposición más uniforme. Sin embargo, estos aditivos a veces pueden codepositarse en la película, introduciendo impurezas que pueden alterar sus propiedades sensoras deseadas.

Tomar la decisión correcta para su objetivo

Controlar la variabilidad de la deposición es clave para fabricar sensores confiables y repetibles. Su estrategia para gestionarla debe depender de su objetivo final.

- Si su enfoque principal es la creación rápida de prototipos: Acepte cierto nivel de variabilidad y concéntrese en caracterizar individualmente cada sensor, pero comprenda que los resultados pueden no ser fácilmente reproducibles.

- Si su enfoque principal es la investigación de alto rendimiento: Invierta tiempo en optimizar la geometría del baño, la colocación del ánodo y la densidad de corriente para minimizar el efecto borde y mejorar la calidad de la película.

- Si su enfoque principal es la fabricación escalable: Implemente controles de proceso avanzados, como la galvanoplastia por pulsos, la agitación del baño o el monitoreo in situ, para garantizar un alto rendimiento y la consistencia entre lotes.

En última instancia, dominar el proceso de galvanoplastia lo transforma de una fuente de variabilidad en una herramienta poderosa para la ingeniería de sensores de precisión.

Tabla resumen:

| Desafío | Causa | Impacto en el sensor |

|---|---|---|

| Espesor de película inconsistente | Campo eléctrico no uniforme, efecto borde | Sensibilidad impredecible, poca repetibilidad |

| Poca repetibilidad entre dispositivos | Variabilidad del proceso entre lotes | Calibración difícil, bajo rendimiento de fabricación |

| Fiabilidad reducida | Debilidades mecánicas por variaciones de espesor | Potencial de agrietamiento, delaminación o falla prematura |

¿Tiene problemas con el rendimiento de su sensor debido a una galvanoplastia inconsistente? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la fabricación confiable de películas delgadas. Nuestros expertos pueden ayudarlo a seleccionar las herramientas adecuadas para lograr la deposición uniforme requerida para sensores de alto rendimiento y repetibles. Contacte a nuestro equipo hoy para discutir su aplicación específica y mejorar el control de su proceso.

Guía Visual

Productos relacionados

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Electrodo de Disco de Oro

La gente también pregunta

- ¿Cuál es el papel común de un electrodo de disco de platino? Una guía para su uso principal como electrodo de trabajo

- ¿Cuáles son las características de rendimiento de los electrodos de alambre/varilla de platino? Estabilidad Inigualable para su Laboratorio

- ¿Cuál es una aplicación común para el electrodo de alambre/varilla de platino? La guía esencial de los contraelectrodos

- ¿Cuál es la aplicación de RRDE? Desbloquee conocimientos cuantitativos sobre catalizadores y reacciones

- ¿Cuál es la diferencia entre RDE y RRDE? Desbloquee el análisis avanzado de reacciones electroquímicas