En un sistema de vacío, una fuga es cualquier camino no intencionado que permite que las moléculas de gas del ambiente exterior de mayor presión (típicamente la atmósfera) entren en el ambiente interior de menor presión. Esta entrada de gas contrarresta el trabajo de la bomba de vacío, impidiendo que el sistema alcance o mantenga su nivel de vacío deseado.

Una fuga de vacío se entiende mejor no como un simple agujero, sino como una batalla constante. Su bomba trabaja para eliminar moléculas de gas, mientras que la fuga las permite regresar continuamente, estableciendo un límite físico en la presión final que su sistema puede lograr.

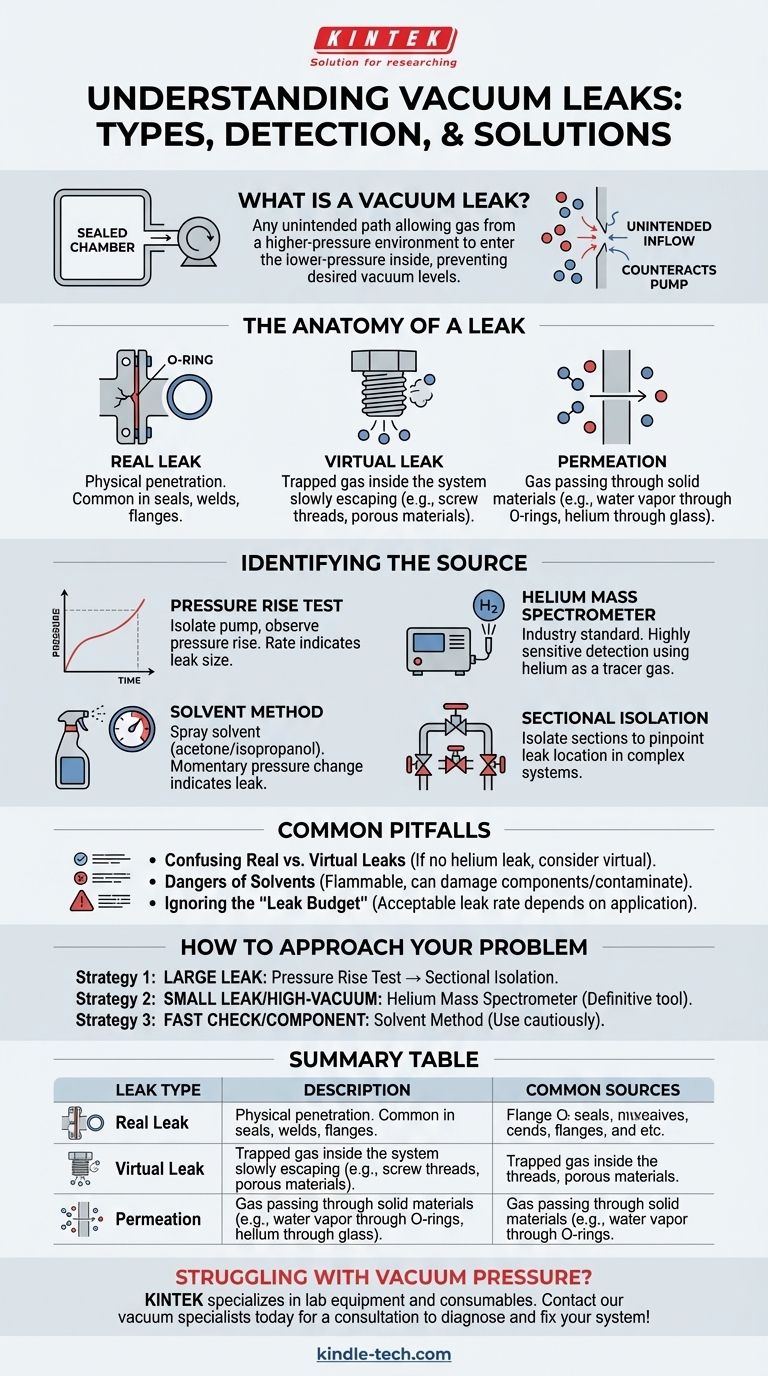

La anatomía de una fuga de vacío

Las fugas no siempre son grietas o agujeros obvios. Pueden ser microscópicas, ocultas o incluso una propiedad inherente de los materiales utilizados. Comprender los diferentes tipos es crucial para una resolución de problemas eficaz.

Fugas reales: La intrusión física

Una fuga real es una penetración física a través del límite del vacío. Este es el tipo de fuga más común e intuitivo.

Estas a menudo ocurren en puntos de conexión como bridas, soldaduras o pasamuros donde los mecanismos de sellado han fallado. Una junta tórica degradada, un arañazo en la superficie de una brida o una grieta microscópica en una soldadura son todos ejemplos clásicos.

Fugas virtuales: El enemigo oculto

Una fuga virtual no es un agujero físico hacia la atmósfera exterior. En cambio, es un volumen de gas atrapado ubicado dentro del sistema de vacío que se escapa lentamente hacia la cámara.

Este gas atrapado se comporta como una fuga real, causando un aumento lento pero constante de la presión. Las fuentes comunes incluyen aire atrapado en las roscas de un tornillo, debajo de una arandela o dentro de materiales porosos que no se hornearon correctamente.

Permeación: Fugas a través de sólidos

La permeación es un proceso en el que las moléculas de gas pasan directamente a través de un material sólido que parece impermeable. Este es un fenómeno natural, aunque lento.

Por ejemplo, los elastómeros como el caucho de las juntas tóricas son susceptibles a la permeación de vapor de agua a través de ellos. En sistemas de ultra alto vacío (UHV), incluso el helio de la atmósfera puede permear lentamente a través de las ventanas de visualización de vidrio.

Identificación de la fuente de la fuga

Debido a que las fugas degradan el rendimiento, encontrarlas es una habilidad de diagnóstico crítica. Los métodos van desde simples observaciones de presión hasta instrumentos electrónicos altamente sensibles.

La prueba de aumento de presión

La prueba más fundamental es bombear el sistema hasta su presión base, luego aislarlo de la bomba cerrando una válvula. Si la presión aumenta rápidamente, tiene una fuga significativa. La tasa de aumento indica el tamaño total de la fuga.

Detección de gas trazador (helio)

Para encontrar fugas muy pequeñas, el espectrómetro de masas de helio es el estándar de la industria. El sistema se conecta al detector y se rocía un chorro fino de gas helio sobre los puntos de fuga sospechosos en el exterior.

Si hay una fuga, el helio es aspirado al sistema e inmediatamente detectado por el espectrómetro, localizando el punto exacto con extrema precisión.

El método del solvente (acetona/isopropanol)

Un método de campo menos preciso pero común implica rociar cuidadosamente un solvente volátil como acetona o alcohol isopropílico sobre un área de fuga sospechosa.

Cuando el solvente golpea la fuga, es aspirado al interior. Su presencia cambia momentáneamente la composición del gas y la presión dentro de la cámara, causando un parpadeo notable en el manómetro de vacío.

Aislamiento seccional

Para sistemas complejos con muchos componentes, puede usar placas ciegas o bridas de obturación para bloquear los tubos de vacío en secciones. Al aislar y probar sistemáticamente cada sección, puede reducir la parte del sistema que contiene la fuga.

Errores comunes a evitar

La resolución de problemas de una fuga es a menudo un proceso de eliminación. Ser consciente de los errores comunes puede ahorrar mucho tiempo y recursos.

Confundir fugas reales con virtuales

Un error importante es pasar horas buscando un agujero físico (una fuga real) cuando el problema es en realidad la desgasificación de un componente interno mal diseñado (una fuga virtual). Si no puede encontrar una fuga con un detector de helio, una fuga virtual es una fuerte posibilidad.

Los peligros y limitaciones de los solventes

Si bien el método del solvente es rápido, tiene riesgos. Los solventes inflamables como la acetona o el éter representan un peligro para la seguridad. Además, estos productos químicos pueden dañar componentes sensibles como las juntas tóricas o contaminar las superficies internas de la cámara de vacío, creando problemas mayores más adelante.

Ignorar el "presupuesto de fugas"

La definición de "fuga" es relativa a su objetivo. Una pequeña fuga que es completamente imperceptible en un sistema de vacío de bajo vacío sería catastrófica para un experimento de ciencia de superficies UHV. Cada sistema tiene una tasa de fuga total aceptable, conocida como presupuesto de fugas.

Cómo abordar su problema de fuga

Su estrategia para lidiar con una fuga debe estar determinada por los requisitos de su sistema y las herramientas disponibles.

- Si su enfoque principal es confirmar una fuga grande en cualquier sistema: Comience con una prueba de aumento de presión para confirmar el problema y luego use el aislamiento seccional para reducir el área general.

- Si su enfoque principal es encontrar una fuga muy pequeña para una aplicación de alto vacío: Un detector de fugas de espectrómetro de masas de helio es la única herramienta definitiva para el trabajo.

- Si su enfoque principal es una verificación rápida y de bajo costo en un componente específico (como una brida): El método del solvente (preferiblemente con isopropanol más seguro) puede dar una indicación rápida, pero úselo con precaución y sea consciente de sus limitaciones.

Dominar su sistema de vacío comienza por comprender que es un entorno sellado, y una fuga es cualquier cosa que viole ese sello.

Tabla resumen:

| Tipo de fuga | Descripción | Fuentes comunes |

|---|---|---|

| Fuga real | Un agujero o grieta física que permite la entrada de gas. | Juntas tóricas fallidas, soldaduras defectuosas, bridas rayadas. |

| Fuga virtual | Gas atrapado dentro del sistema que se escapa lentamente. | Roscas de tornillos, debajo de arandelas, materiales porosos. |

| Permeación | Moléculas de gas que pasan directamente a través de un sólido. | Juntas tóricas (vapor de agua), ventanas de visualización de vidrio (helio). |

¿Lucha con una presión de vacío inconsistente? Una fuga podría estar saboteando la reproducibilidad de su proceso y la integridad de sus datos. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo todas sus necesidades de vacío de laboratorio. Nuestros expertos pueden ayudarlo a diagnosticar problemas de fugas y recomendar el equipo o las piezas de repuesto adecuadas para restaurar el rendimiento de su sistema. ¡Contacte a nuestros especialistas en vacío hoy mismo para una consulta!

Guía Visual

Productos relacionados

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Tubería/Tubo Recto/T de Brida de Acero Inoxidable KF/ISO/CF para Vacío Ultra Alto/Cruz

- Placa ciega de brida de vacío de acero inoxidable KF ISO para sistemas de alto vacío

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Conector Circular Hermético Sinterizado de Vidrio para Aviación con Brida de Vacío Ultra Alto para KF ISO CF

La gente también pregunta

- ¿Para qué se utiliza el horno de arco eléctrico? Impulsando el reciclaje y la producción de acero moderno

- ¿Cuáles son los tres procesos de tratamiento térmico? Endurecimiento, recocido y revenido explicados

- ¿Debería soldar fuerte o soldar blando el aluminio? Elegir el método adecuado para el éxito de su proyecto

- ¿Cuáles son los dos tipos de recocido? Explicación del recocido completo frente al recocido de proceso

- ¿Cómo simula un horno experimental de alta temperatura las condiciones extremas para las aleaciones TiTaNbV? Guía de pruebas avanzadas

- ¿Cuál es la temperatura y el tiempo para el recocido? Una guía personalizada para su material

- ¿Cómo ocurre la sinterización? Una guía para transformar polvo en piezas sólidas

- ¿El tratamiento térmico afecta la resistencia? Domina el arte del control de las propiedades de los metales