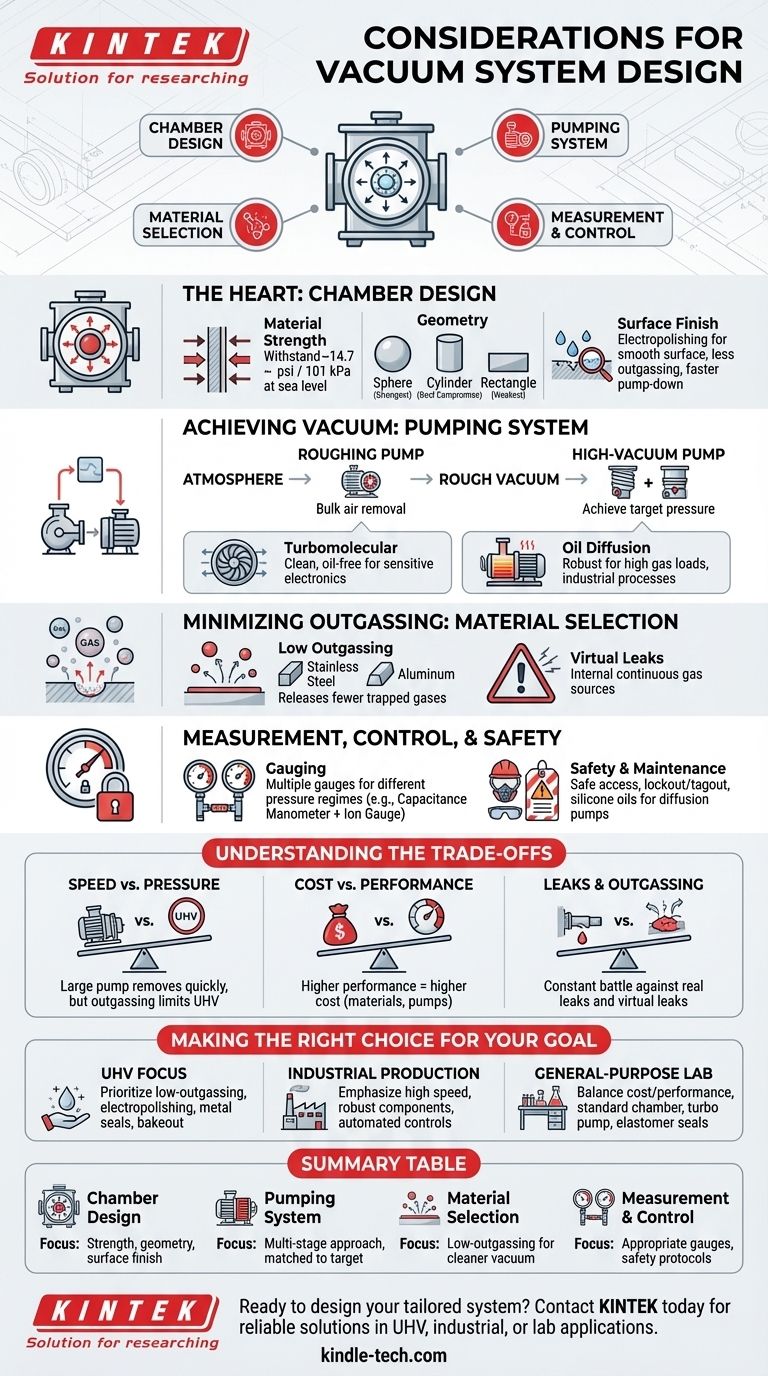

En esencia, el diseño de un sistema de vacío requiere un enfoque holístico que considere cuatro áreas clave. Estas son el diseño estructural de la cámara, la selección de materiales para minimizar la desgasificación, la elección de un sistema de bombeo apropiado para alcanzar la presión objetivo y la integración de componentes para la medición y el control.

Un sistema de vacío exitoso no es simplemente un contenedor fuerte; es un entorno cuidadosamente equilibrado donde la velocidad de bombeo debe superar constantemente las cargas de gas de fugas y la desgasificación de materiales para alcanzar y mantener el nivel de vacío deseado.

El Corazón del Sistema: Diseño de la Cámara

La cámara de vacío es la base física de su sistema. Su diseño impacta directamente la presión final que puede lograr y la fiabilidad general del sistema.

Selección de Materiales

Los materiales deben ser lo suficientemente fuertes como para soportar la presión atmosférica, que ejerce una fuerza enorme de aproximadamente 14.7 libras por pulgada cuadrada (101 kPa) a nivel del mar.

Más allá de la resistencia, los materiales deben tener bajas tasas de desgasificación. La desgasificación es la liberación de gases atrapados del volumen de un material o de su superficie, lo que actúa como una fuente interna y continua de gas que sus bombas deben superar. El acero inoxidable y el aluminio son opciones comunes.

Geometría de la Cámara

La forma de la cámara afecta tanto su integridad estructural como su usabilidad. Las cámaras esféricas son la forma más resistente para soportar la presión externa, pero a menudo son poco prácticas.

Las cámaras cilíndricas, ya sean horizontales o verticales, ofrecen un buen compromiso entre resistencia y accesibilidad. Las cámaras rectangulares son las más débiles y requieren un refuerzo significativo, pero pueden ser necesarias para alojar equipos internos específicos.

Acabado Superficial

La superficie interior de la cámara juega un papel crítico. Una superficie rugosa y sin pulir tiene un área superficial efectiva mucho mayor que una lisa.

Esta área aumentada puede atrapar más vapor de agua y otros contaminantes, lo que lleva a una mayor desgasificación y tiempos de bombeo más largos. El electropulido es un tratamiento común utilizado para crear una superficie interior lisa, limpia y pasiva que minimiza este efecto.

Logrando el Vacío: El Sistema de Bombeo

Ninguna bomba individual puede llevar eficientemente un sistema desde la presión atmosférica hasta un alto vacío. Un sistema bien diseñado casi siempre utiliza un enfoque de varias etapas.

El Enfoque de Dos Etapas

Los sistemas suelen combinar una bomba de desbaste con una bomba de alto vacío. La bomba de desbaste (por ejemplo, una bomba de paletas rotativas o de espiral) elimina la mayor parte del aire, llevando la cámara desde la atmósfera hasta un nivel de vacío de desbaste.

Una vez que se logra el vacío de desbaste, una bomba de alto vacío (por ejemplo, una bomba turbomolecular o de difusión) toma el relevo. Estas bombas operan eficientemente solo a bajas presiones y son responsables de lograr el vacío final deseado.

Adaptando la Bomba al Proceso

El tipo de bomba de alto vacío elegido depende de la aplicación. Las bombas turbomoleculares ofrecen un vacío limpio y libre de aceite, lo cual es crítico para la electrónica sensible o aplicaciones de investigación.

Las bombas de difusión de aceite son robustas y pueden manejar cargas de gas más altas, lo que las hace adecuadas para procesos industriales como la soldadura fuerte en horno de vacío. Sin embargo, requieren un manejo cuidadoso para evitar que el aceite caliente de la bomba reaccione explosivamente con el aire si el sistema se ventila incorrectamente.

Comprendiendo las Compensaciones

Diseñar un sistema de vacío es un ejercicio de gestión de prioridades contrapuestas. Reconocer estas compensaciones es esencial para tomar decisiones de ingeniería sólidas.

Velocidad de Bombeo vs. Presión Final

Una bomba grande y rápida evacuará una cámara rápidamente, pero es posible que no pueda superar la carga de gas persistente de la desgasificación para alcanzar un nivel de ultra alto vacío (UHV). Lograr las presiones más bajas posibles a menudo depende más de la selección de materiales y la estanqueidad a las fugas que de la velocidad de bombeo bruta.

Costo vs. Rendimiento

Un mayor rendimiento casi siempre conlleva un mayor costo. Los materiales exóticos de baja desgasificación, los tratamientos superficiales avanzados como el electropulido y las bombas de alta gama aumentan significativamente el precio del sistema. Debe equilibrar el rendimiento de vacío requerido para su aplicación con el presupuesto del proyecto.

Fugas y Desgasificación

Un sistema de vacío está en una batalla constante contra dos fuentes de gas: fugas reales de la atmósfera exterior y fugas virtuales (desgasificación) de los componentes internos. Un diseño que es teóricamente perfecto puede verse completamente socavado por una sola conexión con fugas o el uso de un material inapropiado como el plástico dentro de la cámara.

Medición, Control y Seguridad

Un sistema está incompleto sin los medios para medir su rendimiento, controlar su estado y asegurar que pueda ser operado y mantenido de forma segura.

Medición: No se Puede Controlar lo que No se Puede Medir

Diferentes medidores de vacío operan en diferentes regímenes de presión. Un sistema a menudo requiere múltiples medidores, por ejemplo, un manómetro de capacitancia para el rango de vacío de desbaste y un medidor de iones para el rango de alto vacío, para proporcionar lecturas precisas en todo el espectro operativo.

Diseño para un Mantenimiento Seguro

El diseño debe permitir un acceso seguro a los componentes internos. Esto incluye la implementación de procedimientos de bloqueo/etiquetado eléctrico para cualquier equipo de alto voltaje y la adhesión a protocolos de entrada a espacios confinados si el personal debe trabajar dentro de una cámara grande.

La selección de componentes en sí misma es una consideración de seguridad. Por ejemplo, el uso de aceites a base de silicona en bombas de difusión puede eliminar el riesgo de explosión asociado con los aceites tradicionales a base de hidrocarburos.

Tomando la Decisión Correcta para su Objetivo

Su diseño final debe estar dictado por su objetivo principal.

- Si su enfoque principal es alcanzar Ultra Alto Vacío (UHV): Priorice materiales de baja desgasificación, superficies electropulidas, bridas selladas con metal y un sistema de horneado para eliminar el vapor de agua.

- Si su enfoque principal es la producción industrial de ciclo rápido: Enfatice la alta velocidad de bombeo con bombas sobredimensionadas, componentes robustos y de fácil mantenimiento, y controles de válvula automatizados.

- Si su enfoque principal es un sistema de laboratorio de uso general: Equilibre el costo y el rendimiento con una cámara estándar de acero inoxidable, una bomba turbo fiable y sellos de elastómero para mayor flexibilidad y facilidad de uso.

En última instancia, un sistema de vacío cuidadosamente diseñado es aquel que logra de manera fiable y segura las condiciones específicas que requiere su proceso.

Tabla Resumen:

| Consideración Clave | Enfoque Principal |

|---|---|

| Diseño de la Cámara | Resistencia del material, geometría y acabado superficial para minimizar la desgasificación. |

| Sistema de Bombeo | Enfoque de varias etapas (bombeo de desbaste + bomba de alto vacío) adaptado a la presión objetivo. |

| Selección de Materiales | Materiales de baja desgasificación (por ejemplo, acero inoxidable, aluminio) para un vacío más limpio. |

| Medición y Control | Medidores apropiados y protocolos de seguridad para una operación precisa y segura. |

¿Listo para diseñar un sistema de vacío adaptado a su aplicación específica?

Ya sea que su objetivo sea el Ultra Alto Vacío (UHV), la producción industrial de ciclo rápido o un sistema de laboratorio de uso general versátil, la experiencia de KINTEK en equipos de laboratorio garantiza que obtenga una solución fiable y eficiente. Nuestro equipo puede ayudarle a seleccionar los componentes adecuados y diseñar un sistema que equilibre el rendimiento, el costo y la seguridad.

Contáctenos hoy para discutir sus necesidades de sistemas de vacío y deje que KINTEK le brinde la precisión y fiabilidad que su laboratorio requiere.

Guía Visual

Productos relacionados

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Válvula de bola de vacío de acero inoxidable 304 316, válvula de parada para sistemas de alto vacío

- Tubería/Tubo Recto/T de Brida de Acero Inoxidable KF/ISO/CF para Vacío Ultra Alto/Cruz

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Qué es un horno de sinterización por microondas? Desbloquee un procesamiento térmico más rápido y uniforme

- ¿Qué tan grande es el mercado de hornos de vacío? Una industria multimillonaria impulsada por la demanda de alta tecnología

- ¿Cuál es la diferencia entre la sinterización convencional y la sinterización por microondas? Logre un procesamiento de materiales más rápido y eficiente

- ¿Qué ventajas ofrecen los hornos de calentamiento rápido al soldar aleaciones de manganeso y níquel? Guía de control térmico de precisión

- ¿En HVAC se suelda con soldadura fuerte (brazing) o con soldadura blanda (soldering)? La elección crítica para sistemas fuertes y sin fugas

- ¿Qué papel juega un horno de sinterización a alta temperatura en la fabricación de NZSP? Clave para la conductividad iónica óptima

- ¿Cuál es el papel principal de los hornos de alta temperatura en la fabricación de contenedores de residuos de aleaciones a base de níquel?

- ¿Cuáles son las ventajas técnicas de usar un horno de vacío para la preparación de catalizadores BixIn2-xO3? Impulsar la actividad superficial