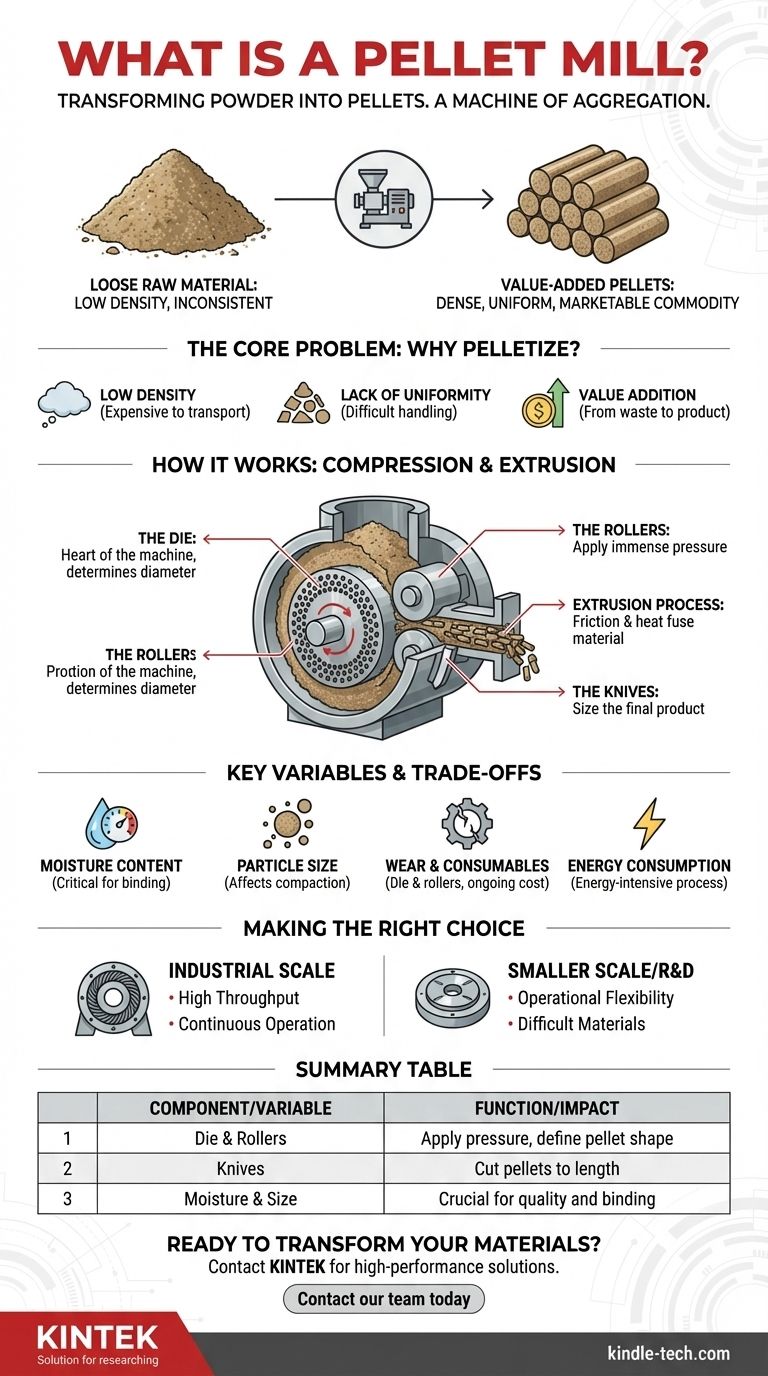

En resumen, un molino de pellets es una máquina que transforma polvo en pellets. A diferencia de un molino triturador que descompone materiales grandes, una prensa de pellets es una máquina de agregación. Toma materia prima suelta y de baja densidad y utiliza una inmensa presión y fricción para compactarla en un producto final denso, uniforme y más valioso.

La función principal de un molino de pellets es resolver los problemas logísticos y económicos de la manipulación de materiales a granel. Al aumentar la densidad y crear uniformidad, facilita enormemente el almacenamiento, transporte y uso eficiente de materiales como la biomasa o el pienso animal.

El problema central: ¿Por qué peletizar el material?

Antes de comprender cómo funciona un molino de pellets, es crucial entender el problema que resuelve. Las materias primas como el aserrín, los residuos agrícolas o los ingredientes para piensos presentan desafíos significativos en su estado natural.

El desafío de la baja densidad

La biomasa suelta o el material en polvo es en su mayoría aire. Esta baja densidad aparente hace que su transporte y almacenamiento sean increíblemente costosos e ineficientes, requiriendo volúmenes masivos para una masa relativamente pequeña.

La necesidad de uniformidad

Las materias primas son inconsistentes en tamaño, forma y humedad. Esta falta de uniformidad dificulta su manipulación en sistemas automatizados y conduce a resultados inconsistentes, ya sea en un horno para energía o como alimento para el ganado.

El objetivo de la adición de valor

Al convertir un subproducto o una materia prima difícil de manejar en un pellet estandarizado y fluido, el proceso libera un valor económico significativo. Crea un producto comercializable a partir de lo que de otro modo podría considerarse un residuo.

Cómo un molino de pellets logra la compresión

La transformación de polvo a pellet ocurre a través de un proceso de intensa presión mecánica y fricción dentro de los componentes centrales del molino.

La matriz: El corazón de la máquina

El componente central es la matriz, una placa o anillo de acero grueso y endurecido perforado con cientos de orificios perforados con precisión. El diámetro de estos orificios determina el diámetro final del pellet.

Los rodillos: La fuente de presión

Dentro del molino, uno o más rodillos giran contra la superficie interior de la matriz. A medida que la materia prima se introduce en la cámara, queda atrapada entre los rodillos y la matriz.

El proceso de extrusión

La inmensa presión generada por los rodillos fuerza el material a través de los orificios de la matriz. Esta compresión genera un calor significativo por fricción, lo que ayuda a ablandar los aglutinantes naturales dentro del material (como la lignina en la madera), permitiendo que se fusione en una masa sólida.

Las cuchillas: Dimensionando el producto final

A medida que el material denso y compactado se extruye por el otro lado de la matriz, un juego de cuchillas ajustables lo corta a una longitud predeterminada, creando los pellets finales y uniformes.

Comprendiendo las compensaciones y las variables clave

Si bien el concepto es sencillo, la producción exitosa de pellets es una ciencia precisa con consideraciones operativas críticas.

La preparación del material es primordial

Un molino de pellets no es una caja mágica. La materia prima entrante debe prepararse según especificaciones estrictas. El contenido de humedad y el tamaño de las partículas son las dos variables más críticas; la falta de control de las mismas da como resultado pellets de mala calidad o incluso puede dañar la máquina.

El desgaste es un costo inevitable

El proceso de forzar material abrasivo a través de orificios de acero bajo presión extrema es altamente agresivo. La matriz y los rodillos son piezas consumibles que se desgastarán con el tiempo y representan un gasto operativo continuo significativo.

Consumo de energía

Generar la presión requerida es un proceso que consume mucha energía. El costo energético por tonelada de producción es un factor clave en la viabilidad económica de cualquier operación de peletización.

Tomar la decisión correcta para su objetivo

El tipo de molino y el enfoque operativo dependen completamente de su aplicación y escala previstas.

- Si su enfoque principal es la producción industrial a gran escala (por ejemplo, pellets de combustible, piensos comerciales para animales): Necesitará un molino de pellets de matriz anular industrial, que está diseñado para un alto rendimiento y un funcionamiento continuo.

- Si su enfoque principal es la producción a menor escala o especializada (por ejemplo, I+D, plantas piloto, materiales con alto contenido de fibra): Un molino de pellets de matriz plana puede ofrecer mayor flexibilidad operativa y puede funcionar mejor con materiales difíciles de peletizar.

- Si su enfoque principal es maximizar la eficiencia y la calidad: Su atención debe centrarse en el sistema de preprocesamiento (secado y molienda), ya que la calidad del material que entra en el molino dicta la calidad de los pellets que salen.

En última instancia, un molino de pellets es una poderosa herramienta de transformación, diseñada para convertir una sustancia a granel de bajo valor en un producto estandarizado de alto valor.

Tabla resumen:

| Componente clave | Función |

|---|---|

| Matriz | Una placa de acero endurecido con orificios que determina el diámetro del pellet. |

| Rodillos | Aplican una inmensa presión para forzar el material a través de los orificios de la matriz. |

| Cuchillas | Cortan el material extruido en longitudes de pellet uniformes. |

| Variables críticas | Impacto en la producción |

| Humedad del material | Debe controlarse con precisión para una unión adecuada y la calidad del pellet. |

| Tamaño de partícula | Afecta la forma en que el material se compacta y fluye a través de la matriz. |

¿Listo para transformar sus materias primas en un producto valioso y comercializable?

Ya sea que esté ampliando la producción industrial u optimizando una planta piloto, el equipo adecuado es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles, incluidos robustos molinos de pellets diseñados para la fiabilidad y la eficiencia.

Entendemos que la peletización exitosa depende de algo más que la máquina: se trata de todo el proceso, desde la preparación del material hasta la calidad del producto final. Nuestros expertos pueden ayudarle a seleccionar la solución ideal para su material específico y sus objetivos de producción.

Póngase en contacto con nuestro equipo hoy mismo para analizar cómo las soluciones de KINTEK pueden mejorar su operación de peletización y añadir un valor significativo a sus materiales.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Máquina automática de prensa de pastillas hidráulica de laboratorio para uso en laboratorio

- Prensa de pastillas KBR 2t

- Manual de Laboratorio Prensa Hidráulica de Pellets para Uso en Laboratorio

- Prensa Hidráulica de Laboratorio Manual para Uso en Laboratorio

La gente también pregunta

- ¿Por qué una prensa hidráulica de laboratorio es esencial para la peletización de Ca3Co4O9? Optimizar el Transporte de Masa Pre-Sinterizado

- ¿Cómo se preparan las muestras para la espectroscopia infrarroja? Domine las técnicas de sólidos, líquidos y gases

- ¿Por qué se utiliza una prensa hidráulica para los gránulos de reducción de magnesio carbotérmico al vacío? Protege los sistemas y mejora el flujo de gas

- ¿Qué papel juega una prensa hidráulica de laboratorio en la fabricación de electrodos tipo pellet? Mejora del rendimiento en estado sólido

- ¿Cómo es útil una prensa hidráulica para fabricar pastillas de KBr? Logre una preparación superior de muestras para FTIR