Los principales sustitutos de la cerámica son los polímeros de alto rendimiento, las aleaciones metálicas avanzadas y los materiales compuestos. Cada clase de material ofrece un perfil diferente de propiedades, lo que le permite superar las limitaciones comunes de la cerámica, como la fragilidad, el peso o la dificultad de fabricación. La elección ideal depende enteramente de la característica específica de la cerámica que necesite reemplazar o mejorar para su aplicación.

La búsqueda de un sustituto de la cerámica no se trata de encontrar un único material que haga todo lo que puede hacer una cerámica. Se trata de identificar el requisito de rendimiento crítico para su aplicación específica —ya sea resistencia al calor, tenacidad o peso— y seleccionar un material alternativo que sobresalga en esa área, aceptando una serie de compensaciones calculadas.

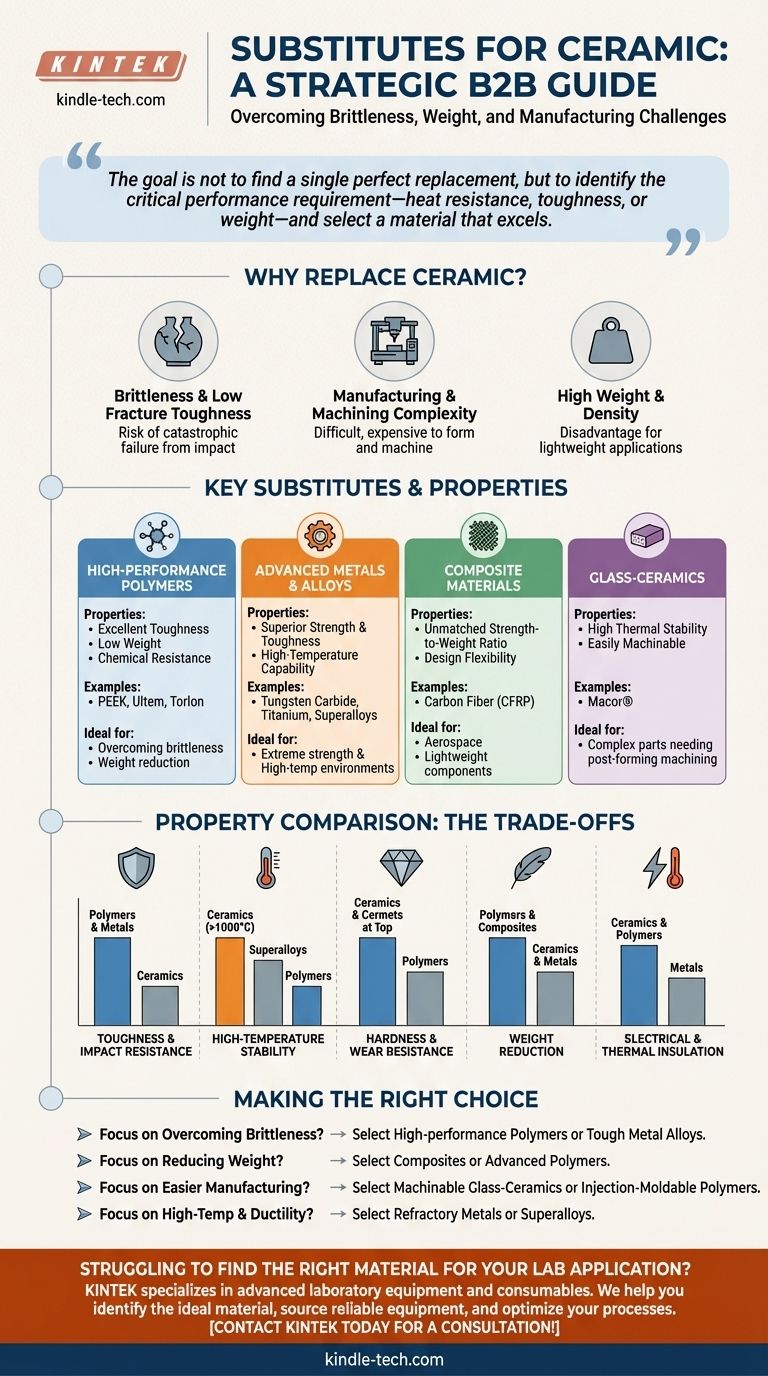

¿Por qué reemplazar la cerámica en primer lugar?

Aunque invaluables por su dureza y estabilidad térmica, las cerámicas tradicionales presentan desafíos de ingeniería que a menudo impulsan la búsqueda de alternativas. Comprender estos inconvenientes es el primer paso para encontrar el sustituto adecuado.

El problema de la fragilidad

La limitación más significativa de muchas cerámicas técnicas es su baja tenacidad a la fractura, o fragilidad. Son increíblemente fuertes bajo compresión, pero pueden fallar repentina y catastróficamente cuando se someten a impacto, tensión de tracción o choque térmico.

Complejidad de fabricación y mecanizado

Las cerámicas suelen formarse en su forma final antes de un proceso de cocción a alta temperatura llamado sinterización. Una vez cocidas, su dureza extrema las hace muy difíciles y costosas de mecanizar, a menudo requiriendo herramientas de rectificado de diamante y largos tiempos de procesamiento.

Peso y densidad

Para aplicaciones donde el peso es un factor crítico, como en componentes aeroespaciales o automotrices, la densidad relativamente alta de muchas cerámicas puede ser una desventaja en comparación con alternativas más ligeras.

Sustitutos clave y sus propiedades

El mejor sustituto depende enteramente de las demandas de la aplicación. A continuación se presentan las principales categorías de materiales utilizados para reemplazar las cerámicas, cada una con un conjunto distinto de ventajas y desventajas.

Polímeros de alto rendimiento

Estos plásticos avanzados ofrecen una combinación convincente de resistencia química, bajo peso y capacidad de fabricación. A menudo son la primera opción cuando el objetivo principal es mejorar la tenacidad y reducir el peso.

Los ejemplos incluyen PEEK (Polieteretercetona), Ultem (PEI) y Torlon (PAI). Proporcionan una excelente resistencia, resistencia al desgaste y mantienen sus propiedades a temperaturas elevadas continuas (típicamente de 150°C a más de 250°C), aunque no tan altas como las cerámicas.

Metales y aleaciones avanzados

Cuando la resistencia y la tenacidad extremas no son negociables, los metales son una clara alternativa. Son completamente densos, manejan el impacto excepcionalmente bien y pueden operar a temperaturas muy altas.

El Carburo de tungsteno, a menudo llamado cermet (cerámica-metal), ofrece una dureza que se aproxima a la de la cerámica, pero con una tenacidad significativamente mejor. Las aleaciones de titanio proporcionan una excelente relación resistencia-peso, mientras que las superaleaciones como el Inconel están diseñadas para entornos de temperaturas extremas donde de otro modo se podrían usar cerámicas.

Materiales compuestos

Los compuestos, como el polímero reforzado con fibra de carbono (CFRP), ofrecen una relación resistencia-peso inigualable. Proporcionan una capacidad única para adaptar las propiedades del material controlando la orientación de la fibra y la elección de la resina.

Esta flexibilidad de diseño permite la creación de componentes ligeros que son increíblemente rígidos y fuertes en direcciones específicas. Sus limitaciones principales suelen ser los costos de material más altos y los procesos de fabricación complejos.

Vidrios-cerámicas

Esta subclase única de materiales, como Macor®, comienza como vidrio y se convierte en una cerámica cristalina. Este proceso da como resultado un material que tiene muchos de los beneficios de una cerámica técnica —alta temperatura de servicio, aislamiento térmico y no porosidad— pero con una ventaja crítica: es fácilmente mecanizable con herramientas de metalurgia estándar.

Comprendiendo las compensaciones: una comparación de propiedades

La selección de un material requiere una visión clara de sus compromisos. Ningún sustituto es perfecto; cada uno sobresale en diferentes áreas.

Para tenacidad y resistencia al impacto

Esta es la mayor debilidad de las cerámicas. Los polímeros de alto rendimiento y las aleaciones metálicas son muy superiores, absorbiendo energía y deformándose antes de fracturarse. Esto los hace ideales para componentes que experimentarán vibraciones o impactos.

Para estabilidad a altas temperaturas

Las cerámicas siguen siendo las campeonas de las aplicaciones de calor extremo (a menudo >1000°C). Las superaleaciones son la siguiente mejor opción, mientras que el límite operativo incluso para los polímeros más avanzados es significativamente menor.

Para dureza y resistencia al desgaste

Las cerámicas técnicas y los cermets como el carburo de tungsteno están en la cima en cuanto a dureza y resistencia al desgaste abrasivo. Aunque algunos polímeros tienen excelentes propiedades de desgaste, no pueden igualar la dureza superficial de una cerámica verdadera.

Para reducción de peso

Esta es una clara victoria para los polímeros y compuestos. Ofrecen un ahorro de peso sustancial tanto sobre las cerámicas como sobre los metales, lo que los hace esenciales para aplicaciones aeroespaciales, de transporte y médicas.

Para aislamiento eléctrico y térmico

Tanto las cerámicas como los polímeros son excelentes aislantes eléctricos, una razón clave por la que se utilizan en componentes electrónicos. Los metales, por el contrario, son conductores. Para el aislamiento térmico, las cerámicas y los polímeros también funcionan bien, mientras que los metales conducen el calor fácilmente.

Tomando la decisión correcta para su aplicación

Para avanzar, cambie su enfoque de encontrar un reemplazo directo a resolver su problema de ingeniería específico.

- Si su objetivo principal es superar la fragilidad y la falla por impacto: Los polímeros de alto rendimiento (como el PEEK) o las aleaciones metálicas resistentes (como el titanio) son sus mejores candidatos.

- Si su objetivo principal es reducir el peso del componente: Los compuestos de fibra de carbono y los polímeros avanzados ofrecen los mayores ahorros de peso.

- Si su objetivo principal es una fabricación más fácil y rápida: Las vitrocerámicas mecanizables (como Macor) o los polímeros moldeables por inyección proporcionan un camino directo hacia menores costos de producción.

- Si su objetivo principal es el rendimiento a alta temperatura con mejor ductilidad: Los metales refractarios o las superaleaciones a base de níquel son la elección lógica.

Al analizar los requisitos de propiedad específicos de su aplicación, puede seleccionar con confianza un material que proporcione el equilibrio óptimo de rendimiento, capacidad de fabricación y costo.

Tabla resumen:

| Sustituto del material | Ventajas clave | Compensaciones comunes | Ideal para |

|---|---|---|---|

| Polímeros de alto rendimiento | Excelente tenacidad, ligero, resistencia química | Menor resistencia a la temperatura que las cerámicas | Superar la fragilidad, reducción de peso |

| Aleaciones metálicas avanzadas | Resistencia y tenacidad superiores, capacidad a altas temperaturas | Mayor densidad, conductividad eléctrica | Resistencia extrema y entornos de alta temperatura |

| Materiales compuestos | Relación resistencia-peso inigualable, flexibilidad de diseño | Mayor costo, fabricación compleja | Aeroespacial, componentes ligeros |

| Vidrios-cerámicas | Alta estabilidad térmica, fácilmente mecanizable | Menor tenacidad a la fractura que algunas cerámicas | Piezas complejas que requieren mecanizado post-formado |

¿Tiene dificultades para encontrar el material adecuado para su aplicación de laboratorio específica?

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio avanzados adaptados a sus necesidades de investigación y producción. Ya sea que trabaje con polímeros de alto rendimiento, aleaciones avanzadas o materiales compuestos, nuestra experiencia puede ayudarle a seleccionar la solución perfecta para superar las limitaciones de las cerámicas tradicionales.

Le ayudamos a:

- Identificar el material ideal según sus requisitos específicos de tenacidad, resistencia a la temperatura, peso y capacidad de fabricación.

- Obtener equipos confiables para el procesamiento y prueba de estos materiales avanzados.

- Optimizar sus procesos para garantizar el rendimiento y la rentabilidad.

Deje que nuestros expertos le guíen hacia una solución de material que mejore el éxito de su proyecto. ¡Contacte con KINTEK hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Horno de tubo de vacío de alta presión de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuánto dura la fibra cerámica? Maximice la vida útil de meses a décadas

- ¿Cuál es un sustituto para el carburo de tungsteno? Explore materiales avanzados para un rendimiento superior

- ¿Cuál es la principal limitación de la zirconia? Navegando la paradoja de la resistencia y la estética

- ¿Cómo aumenta la sinterización la resistencia? Lograr materiales densos y de alta resistencia

- ¿Cuáles son las 4 clases principales de materiales cerámicos? Una guía de sus funciones y aplicaciones

- ¿Qué métricas se utilizaron para evaluar el proceso de rectificado de la cerámica compuesta (AlSiTi)? Optimice su resultado de rectificado

- ¿Qué significa que la cerámica también tiene inercia química? Descubra el poder de los materiales no reactivos

- ¿Qué es el proceso de sinterización en materiales cerámicos? Una guía para transformar polvo en piezas de alta resistencia