En esencia, el análisis de aleaciones es un procedimiento utilizado para determinar la composición química exacta de un material metálico. Identifica no solo qué elementos están presentes —como hierro, cromo o níquel— sino también sus porcentajes precisos. Esto se hace porque una aleación es una mezcla de elementos, y sus propiedades como la resistencia, la ligereza y la resistencia a la corrosión están dictadas enteramente por esta receta química específica.

El verdadero propósito del análisis de aleaciones va más allá de la simple identificación. Es un proceso crítico de aseguramiento de la calidad que verifica que un material funcionará como se espera, cumplirá con las normativas de seguridad y se ajustará a las especificaciones de diseño.

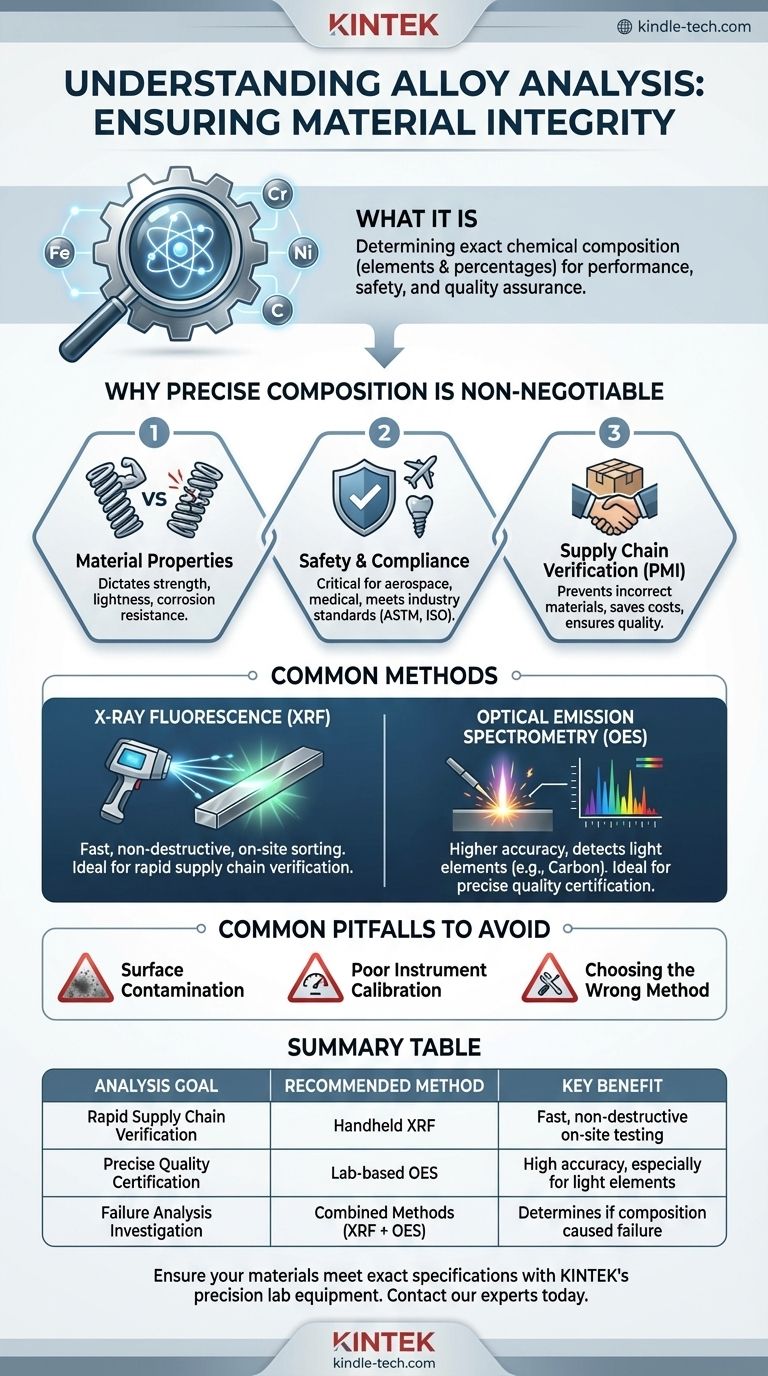

Por qué la composición precisa es innegociable

Comprender la composición elemental exacta de una aleación es fundamental en la ingeniería, la fabricación y la seguridad. Una pequeña desviación en la composición puede conducir a cambios significativos y a menudo indeseables en el comportamiento del material.

Definición de las propiedades del material

Las características de rendimiento de una aleación son el resultado directo de su mezcla elemental. Por ejemplo, un pequeño cambio en el contenido de carbono del acero puede ser la diferencia entre un metal blando y maleable y uno duro y quebradizo.

Asimismo, el porcentaje de cromo en el acero inoxidable determina directamente su resistencia a la oxidación y la corrosión. El análisis confirma que estos porcentajes críticos son correctos.

Garantizar la seguridad y el cumplimiento

En industrias críticas como la aeroespacial, los implantes médicos y la generación de energía, el uso de la aleación incorrecta no es una opción. Un componente fabricado con un material ligeramente fuera de especificación podría provocar una falla catastrófica.

El análisis de aleaciones proporciona la prueba certificada de que los materiales cumplen con los estrictos estándares de la industria (por ejemplo, ASTM, ISO, SAE) y los requisitos reglamentarios.

Verificación de la cadena de suministro

Este proceso es esencial para lo que se conoce como Identificación Positiva de Materiales (PMI). Las empresas utilizan el PMI para verificar que los materiales que reciben de los proveedores son exactamente lo que pidieron.

Esta simple verificación evita que materiales incorrectos entren en el proceso de fabricación, ahorrando enormes costos y previniendo posibles retiros de productos o fallas en el futuro.

Métodos comunes para el análisis de aleaciones

Si bien el objetivo es siempre el mismo —determinar la composición— se utilizan diferentes técnicas según la necesidad de velocidad, precisión y portabilidad.

Fluorescencia de Rayos X (XRF)

XRF es una técnica no destructiva común. Un analizador portátil dispara rayos X al material, lo que hace que los elementos dentro de él fluoreszcan o emitan rayos X secundarios.

Cada elemento emite una firma de energía única, que el dispositivo lee para identificar la composición. Este método es extremadamente rápido e ideal para la clasificación y verificación in situ.

Espectrometría de Emisión Óptica (OES)

OES proporciona un mayor grado de precisión, especialmente para elementos ligeros como el carbono, que el XRF puede tener dificultades para detectar.

Este método utiliza una chispa eléctrica para vaporizar una pequeña cantidad del material, creando un plasma. El instrumento luego analiza el espectro específico de luz emitido por este plasma para determinar la composición elemental con alta precisión.

Errores comunes a evitar

Un análisis preciso requiere más que simplemente apuntar un dispositivo a un metal. Los errores en la preparación o interpretación pueden llevar a conclusiones incorrectas y costosas.

Contaminación de la superficie

El análisis solo mide lo que ve el instrumento. Cualquier pintura, recubrimiento, aceite o incluso suciedad en la superficie interferirá con la lectura y producirá resultados inexactos.

La preparación adecuada de la muestra, como lijar o limpiar la superficie, es un primer paso obligatorio para un análisis fiable.

Calibración deficiente del instrumento

Un analizador de aleaciones es tan bueno como su última calibración. Estos instrumentos deben ser revisados regularmente con Materiales de Referencia Certificados (CRM) —muestras con una composición conocida y verificada.

Sin una calibración adecuada, los resultados pueden variar con el tiempo, lo que lleva a un falso positivo o negativo.

Elegir el método incorrecto

Confiar en un método que no es adecuado para la tarea es un error frecuente. Usar un XRF portátil para certificar el contenido de carbono en el acero, por ejemplo, sería un error debido a las limitaciones de la tecnología. Comprender la herramienta adecuada para el trabajo específico es fundamental.

Tomar la decisión correcta para su objetivo

La estrategia de análisis adecuada depende completamente de su necesidad operativa.

- Si su enfoque principal es la verificación rápida de la cadena de suministro: Utilice un analizador XRF portátil para la Identificación Positiva de Materiales in situ de productos entrantes o salientes.

- Si su enfoque principal es la certificación de calidad precisa: Confíe en el OES basado en laboratorio para generar los informes de alta precisión necesarios para certificar materiales según estrictos estándares de clientes o regulaciones.

- Si su enfoque principal es el análisis de fallas: Emplee una combinación de métodos para investigar si la composición incorrecta de un material fue la causa raíz de una falla de componente.

En última instancia, un análisis eficaz de aleaciones le proporciona la certeza que necesita para confiar en la integridad de sus materiales.

Tabla resumen:

| Objetivo del análisis | Método recomendado | Beneficio clave |

|---|---|---|

| Verificación rápida de la cadena de suministro | Analizador XRF portátil | Pruebas rápidas, no destructivas in situ |

| Certificación de calidad precisa | OES basado en laboratorio | Alta precisión, especialmente para elementos ligeros como el carbono |

| Investigación de análisis de fallas | Métodos combinados (XRF + OES) | Determina si una composición incorrecta causó la falla |

Asegure que sus materiales cumplan con las especificaciones exactas con el equipo de laboratorio de precisión de KINTEK.

Ya sea que trabaje en la industria aeroespacial, implantes médicos o manufactura, nuestros analizadores y consumibles proporcionan la precisión que necesita para el aseguramiento de la calidad y el cumplimiento. No arriesgue fallas de materiales —contacte a nuestros expertos hoy para encontrar la solución de análisis de aleaciones adecuada para su laboratorio.

Guía Visual

Productos relacionados

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

- Máquina de montaje de especímenes metalúrgicos para materiales y análisis de laboratorio

- Portamuestras de DRX personalizables para diversas aplicaciones de investigación

- Mezclador Rotatorio de Disco de Laboratorio para Mezcla y Homogeneización Eficiente de Muestras

- Liofilizador de laboratorio de sobremesa para uso en laboratorio

La gente también pregunta

- ¿Cuál es la importancia de utilizar un sistema de tamizado fino para las partículas del catalizador? Optimizar el tamaño para máxima reactividad

- ¿Qué función realiza un sistema de tamizado durante el pretratamiento de polvos HPS? Garantizar una distribución uniforme del tamaño de partícula

- ¿Por qué es esencial la clasificación de polvos mediante tamices estándar para las reacciones SHS? Obtenga resultados de nitruración superiores

- ¿Por qué se requiere un sistema de tamizado de laboratorio para la bentonita en recubrimientos? Garantice un rendimiento de superficie impecable

- ¿Cómo benefician los sistemas de tamizado de alta precisión a la preparación de zeolitas? Maximizar la Adsorción para el Tratamiento de Aguas Residuales