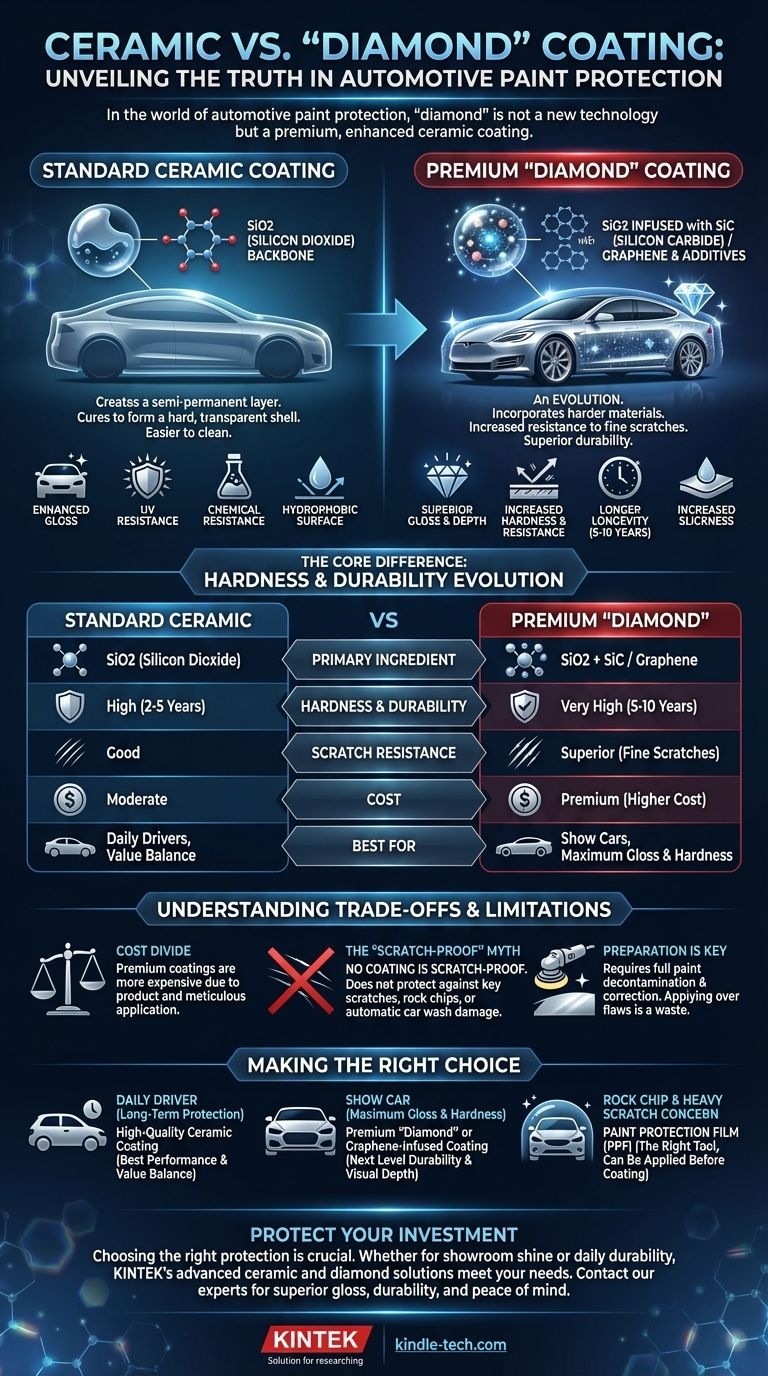

En el mundo de la protección de la pintura automotriz, un recubrimiento de "diamante" no es una tecnología fundamentalmente diferente, sino que se entiende mejor como una versión premium y mejorada de un recubrimiento cerámico. Mientras que los recubrimientos cerámicos estándar utilizan dióxido de silicio (SiO2) como su columna vertebral, los recubrimientos de alta gama comercializados como "diamante" o "grafeno" son fórmulas cerámicas avanzadas infundidas con materiales como el carburo de silicio (SiC) u otros aditivos patentados para aumentar significativamente la dureza y la durabilidad.

La conclusión principal es que no está eligiendo entre dos categorías diferentes de productos. Está eligiendo entre un producto estándar de grado profesional (cerámico) y una versión premium y más robusta de ese mismo producto ("diamante"), que tiene un coste más elevado pero ofrece un rendimiento mejorado.

¿Qué es un recubrimiento cerámico estándar?

Un recubrimiento cerámico es un polímero líquido que se aplica a mano en el exterior de un vehículo. Se une químicamente con la pintura de fábrica del vehículo, creando una capa de protección semipermanente.

La tecnología central: SiO2

El ingrediente activo principal en la mayoría de los recubrimientos cerámicos es el dióxido de silicio (SiO2). Cuando se aplica, esta fórmula líquida se cura para formar una capa dura y transparente que es más duradera que las ceras o selladores tradicionales.

Los beneficios principales

Esta capa protectora proporciona beneficios significativos, incluyendo un brillo mejorado, resistencia a los rayos UV para prevenir la oxidación de la pintura y resistencia química contra contaminantes como excrementos de aves y lluvia ácida. También crea una superficie hidrofóbica, lo que hace que el agua forme perlas y se deslice, facilitando la limpieza del coche.

Desmitificando los recubrimientos de "diamante"

El término "diamante" es principalmente un descriptor de marketing utilizado para significar un producto de primera línea dentro de la familia de recubrimientos cerámicos. Destaca una mejora clave: la dureza.

Una evolución, no una revolución

Piense en estos productos como una evolución. Utilizan la misma tecnología fundamental de polímero líquido que las cerámicas estándar, pero incorporan materiales más avanzados y duraderos en su matriz química.

El factor de dureza: SiC y grafeno

La afirmación de "diamante" proviene de infundir la base de SiO2 con materiales más duros como el carburo de silicio (SiC). El SiC es un material sintético extremadamente duro, y su presencia en la fórmula aumenta la resistencia del recubrimiento a pequeños arañazos y marcas de remolino. Algunas marcas también pueden usar grafeno u otros nanocompuestos para lograr resultados similares.

Más allá de la dureza: rendimiento mejorado

Estas fórmulas premium a menudo ofrecen más que solo dureza. Pueden proporcionar un nivel más profundo de brillo, una mayor suavidad de la superficie de la pintura y una longevidad superior, a menudo durando de 5 a 10 años con un mantenimiento adecuado, en comparación con la vida útil de 2 a 5 años de muchas cerámicas estándar.

Comprendiendo las compensaciones

Elegir el recubrimiento adecuado requiere mirar más allá del marketing y comprender las diferencias prácticas en coste y rendimiento.

La división de costes

La compensación más significativa es el coste. Una aplicación profesional de un recubrimiento premium de "diamante" o infundido con grafeno será sustancialmente más cara que un recubrimiento cerámico estándar debido tanto al coste del producto como a la aplicación más meticulosa que puede requerir.

El mito de "a prueba de arañazos"

Es fundamental comprender que ningún recubrimiento es a prueba de arañazos. Si bien un recubrimiento de "diamante" más duro ofrece una resistencia superior a las pequeñas marcas de remolino inducidas por el lavado, no protegerá su pintura de arañazos con llaves, golpes de piedras o daños por lavado automático de coches. Ese nivel de protección requiere una película de protección de pintura (PPF).

La importancia de la preparación

El resultado final de cualquier recubrimiento es tan bueno como la superficie sobre la que se aplica. Tanto los recubrimientos estándar como los premium requieren un proceso completo de descontaminación y corrección de la pintura para eliminar cualquier imperfección existente. Aplicar un recubrimiento caro sobre pintura defectuosa es una pérdida de dinero.

Tomando la decisión correcta para su vehículo

Su decisión debe basarse en su vehículo, su presupuesto y sus expectativas de rendimiento.

- Si su objetivo principal es una protección excelente y a largo plazo para un coche de uso diario: Un recubrimiento cerámico de alta calidad, instalado profesionalmente, ofrece el mejor equilibrio entre rendimiento y valor.

- Si su objetivo principal es el máximo brillo y dureza para un coche de exposición o un vehículo de alta gama: Un recubrimiento de "diamante" o infundido con grafeno proporcionará ese siguiente nivel de durabilidad y profundidad visual, siempre que se sienta cómodo con el coste premium.

- Si le preocupan los golpes de piedras y los arañazos más profundos: Ninguno de los dos recubrimientos es la herramienta adecuada; debería considerar una película de protección de pintura (PPF), que se puede aplicar antes de un recubrimiento.

En última instancia, la mejor elección es una elección informada basada en la calidad del producto y de su instalador, no solo en el nombre de marketing de la botella.

Tabla resumen:

| Característica | Recubrimiento Cerámico Estándar | Recubrimiento Premium "Diamante" |

|---|---|---|

| Ingrediente Principal | Dióxido de Silicio (SiO2) | SiO2 + Carburo de Silicio (SiC)/Grafeno |

| Dureza y Durabilidad | Alta (2-5 años) | Muy Alta (5-10 años) |

| Resistencia a los Arañazos | Buena | Superior |

| Coste | Moderado | Premium |

| Mejor Para | Coches de uso diario, equilibrio de valor | Coches de exposición, máximo brillo y dureza |

Proteja su inversión con el recubrimiento adecuado

Elegir la protección de pintura adecuada es crucial para mantener el valor y la apariencia de su vehículo. Ya sea un entusiasta de los coches que busca un brillo de exposición o un propietario de un coche de uso diario que busca una protección duradera, las soluciones avanzadas de recubrimiento cerámico y de diamante de KINTEK están diseñadas para satisfacer sus necesidades. Nuestros recubrimientos de alto rendimiento proporcionan una defensa duradera contra los rayos UV, los productos químicos y los contaminantes ambientales, asegurando que su pintura permanezca impecable durante años.

¿Listo para mejorar la protección de su vehículo? Contacte hoy mismo con nuestros expertos para una consulta personalizada y descubra cómo los recubrimientos especializados de KINTEK pueden ofrecer un brillo, durabilidad y tranquilidad superiores para su preciada posesión.

Guía Visual

Productos relacionados

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

La gente también pregunta

- ¿Cuáles son los tres tipos de recubrimiento? Una guía para recubrimientos arquitectónicos, industriales y de propósito especial

- ¿Cuál es el propósito de añadir una fuente de boro en el crecimiento de diamantes CVD? Domina la conductividad de semiconductores de tipo P

- ¿Cuál es la huella de carbono de la minería de diamantes? Descubriendo el verdadero costo ambiental y ético

- ¿Qué condiciones físicas proporciona una prensa HPHT para la síntesis de BDD? Logre condiciones extremas de 5 GPa y 1800 K

- ¿Cuál es la función del equipo de deposición química de vapor (CVD)? Crecimiento de Precisión para Electrodos de Diamante Dopado con Boro (BDD)