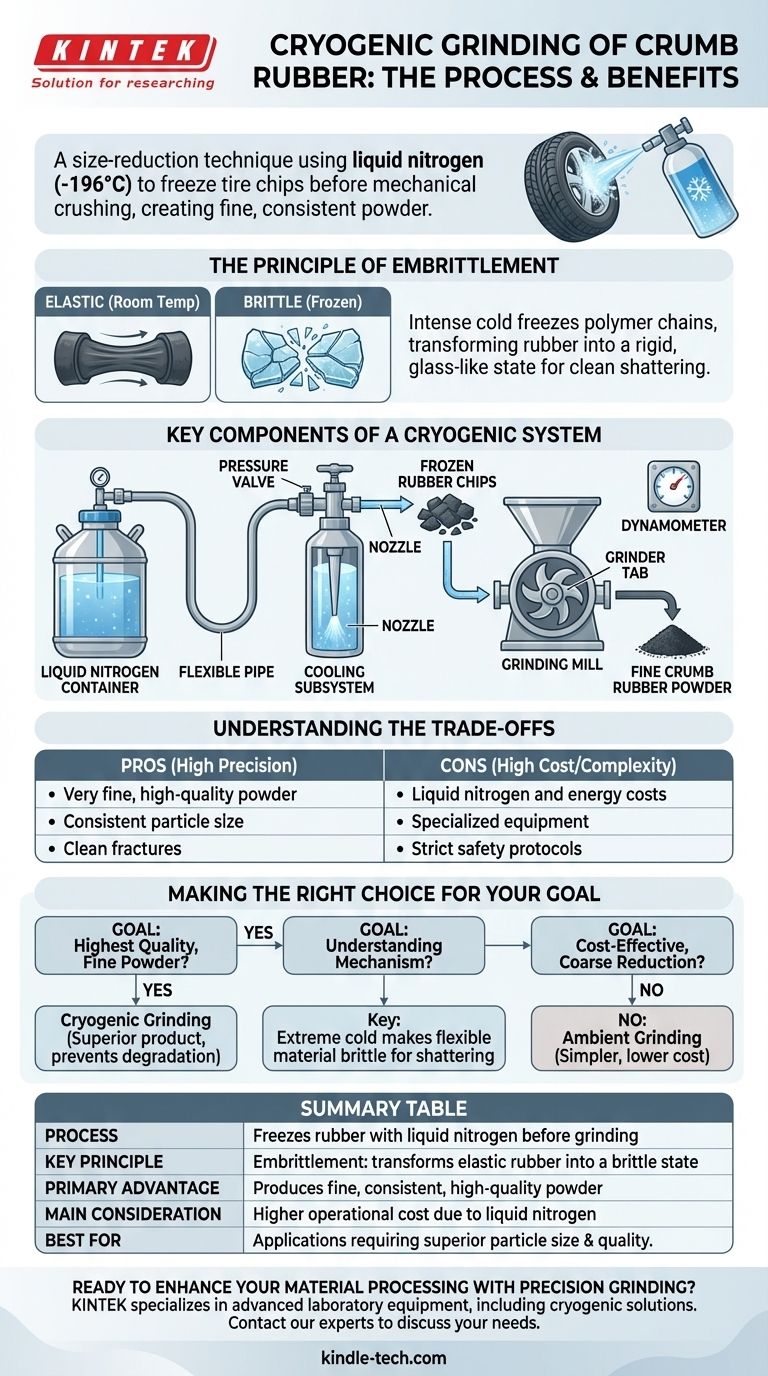

La molienda criogénica de caucho granulado es una técnica de reducción de tamaño en la que los trozos de neumáticos se congelan con nitrógeno líquido antes de ser triturados mecánicamente. Este proceso aprovecha el frío extremo (−196 °C) para hacer que el caucho, normalmente elástico, se vuelva duro y quebradizo, lo que permite triturarlo fácilmente hasta obtener un polvo fino y consistente.

El propósito central de la molienda criogénica es cambiar fundamentalmente las propiedades físicas del caucho, de resistente y elástico a quebradizo y similar al vidrio. Esta transformación permite un proceso de molienda más eficiente y preciso, lo que da como resultado partículas más finas y de mayor calidad de lo que permitirían los métodos tradicionales.

El principio de la fragilización

La eficacia de la molienda criogénica se basa en un principio simple: cambiar el estado de un material para facilitar su procesamiento.

Paso de elástico a quebradizo

El caucho a temperatura ambiente es conocido por su elasticidad, lo que lo hace duradero pero difícil de moler hasta obtener un polvo fino. Tiende a desgarrarse o derretirse por la fricción de la molienda en lugar de romperse limpiamente.

El papel del nitrógeno líquido

Al sumergir los trozos de neumáticos en nitrógeno líquido, su temperatura se reduce rápidamente. Este frío intenso congela las cadenas de polímeros dentro del caucho, fijándolas en su lugar y transformando el material en un estado rígido y quebradizo, muy parecido al vidrio.

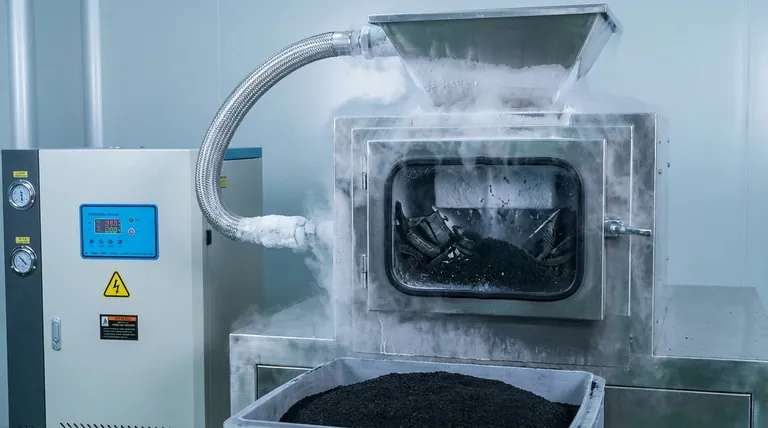

La etapa de trituración

Una vez fragilizados, los trozos de caucho congelado se introducen en una trituradora o molino. Debido a que el material ya no es elástico, el impacto mecánico lo rompe de manera limpia y eficiente en partículas muy pequeñas y uniformes, creando el polvo de caucho granulado deseado.

Componentes clave de un sistema criogénico

Una configuración de molienda criogénica integra un sistema de enfriamiento con una trituradora mecánica para lograr su objetivo.

El subsistema de enfriamiento

Esta parte del proceso es responsable de proporcionar el frío extremo. Normalmente incluye un contenedor de nitrógeno líquido, junto con una válvula de presión, un manómetro y una boquilla para controlar y aplicar con precisión el criógeno al caucho.

El mecanismo de molienda

Este es el corazón mecánico del sistema. Una lengüeta de trituración o un componente de molienda similar aplica la fuerza física necesaria para romper los trozos de caucho congelado y quebradizo en un polvo fino.

Equipo de apoyo

Otros componentes como una tubería flexible se utilizan para transportar de forma segura el nitrógeno líquido. También se puede incluir un dinamómetro para medir la fuerza y el consumo de energía del proceso de molienda, lo que ayuda a optimizar la eficiencia.

Comprender las compensaciones

Aunque es muy eficaz, la molienda criogénica implica consideraciones específicas que es importante comprender.

Alta precisión frente a alto coste

Este método produce un polvo muy fino y de alta calidad con un tamaño de partícula consistente, lo que es una gran ventaja. Sin embargo, el coste del nitrógeno líquido y la energía necesaria para mantener temperaturas tan bajas pueden hacerlo más caro que los métodos de molienda ambiental (a temperatura ambiente).

Idoneidad del material

La molienda criogénica es excepcionalmente adecuada para polímeros como el caucho y los plásticos que experimentan una transición distinta a un estado quebradizo cuando se congelan. Es menos eficaz o necesaria para materiales que ya son duros y quebradizos a temperatura ambiente.

Complejidad operativa

La manipulación de nitrógeno líquido requiere equipos especializados y protocolos de seguridad estrictos. Los requisitos técnicos para operar y mantener un sistema criogénico son más exigentes que los de las trituradoras mecánicas más simples.

Tomar la decisión correcta para su objetivo

- Si su objetivo principal es producir polvo de caucho de la más alta calidad y el más fino: La molienda criogénica es el método superior porque garantiza fracturas limpias de las partículas y evita la degradación térmica del material.

- Si su objetivo principal es comprender el mecanismo central: La clave es que se utiliza frío extremo para hacer que un material flexible sea quebradizo, lo cual es la condición previa necesaria para triturarlo hasta obtener un polvo fino.

- Si su objetivo principal es la reducción de tamaño gruesa y rentable: Un proceso de molienda ambiental más simple puede ser una opción más adecuada, ya que evita los altos costes asociados con el nitrógeno líquido.

En última instancia, la molienda criogénica es una solución sofisticada diseñada para superar la dureza inherente de materiales como el caucho para lograr un producto final superior.

Tabla resumen:

| Aspecto | Molienda criogénica |

|---|---|

| Proceso | Congela el caucho con nitrógeno líquido (-196°C) antes de la molienda |

| Principio clave | Fragilización: transforma el caucho elástico en un estado quebradizo, similar al vidrio |

| Ventaja principal | Produce polvo fino, consistente y de alta calidad con fracturas limpias de las partículas |

| Consideración principal | Mayor coste operativo debido al nitrógeno líquido y al equipo especializado |

| Mejor para | Aplicaciones que requieren un tamaño y calidad de partícula superiores, como el reciclaje avanzado |

¿Listo para mejorar el procesamiento de sus materiales con molienda de precisión?

KINTEK se especializa en equipos de laboratorio avanzados, incluidas soluciones para procesos criogénicos. Nuestra experiencia puede ayudarle a lograr el polvo de caucho fino y consistente que sus proyectos demandan.

Contacte hoy mismo con nuestros expertos para analizar cómo podemos satisfacer las necesidades específicas de su laboratorio en reducción de tamaño y ciencia de materiales.

Guía Visual

Productos relacionados

- Trituradora ultrafina vibratoria refrigerada por agua a baja temperatura con pantalla táctil

- Potente Máquina Trituradora de Plástico

- Trituradora de Mandíbula de Laboratorio

- Liofilizadora de Laboratorio de Alto Rendimiento para Investigación y Desarrollo

- Liofilizador de Laboratorio de Alto Rendimiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de molinos de molienda? Combine el mecanismo con su material para una reducción de tamaño óptima

- ¿La molienda reduce el tamaño de partícula? Logre un control preciso sobre las propiedades de su material

- ¿Cuál es la diferencia entre moler y pulverizar? Logre el tamaño de partícula perfecto para su aplicación

- ¿Qué herramienta se podría utilizar para pulverizar un objeto? Relacione la herramienta con la dureza y fragilidad de su material

- ¿Cuál es el propósito de un pulverizador? Desbloquea el potencial del material con la molienda fina