En esencia, PVD y CVD son dos familias distintas de técnicas de deposición al vacío utilizadas para aplicar recubrimientos de película delgada. La diferencia fundamental radica en su estado de la materia y mecanismo: la Deposición Física de Vapor (PVD) transfiere físicamente un material sólido a un vapor que se condensa sobre un sustrato, mientras que la Deposición Química de Vapor (CVD) utiliza gases precursores que reaccionan químicamente en la superficie del sustrato para formar la película sólida.

La elección entre PVD y CVD depende de una compensación crítica entre la temperatura del proceso y la conformidad del recubrimiento. PVD es un proceso de línea de visión a menor temperatura, ideal para componentes sensibles al calor, mientras que CVD es un proceso a alta temperatura que utiliza reacciones químicas para crear recubrimientos altamente uniformes, incluso en formas complejas.

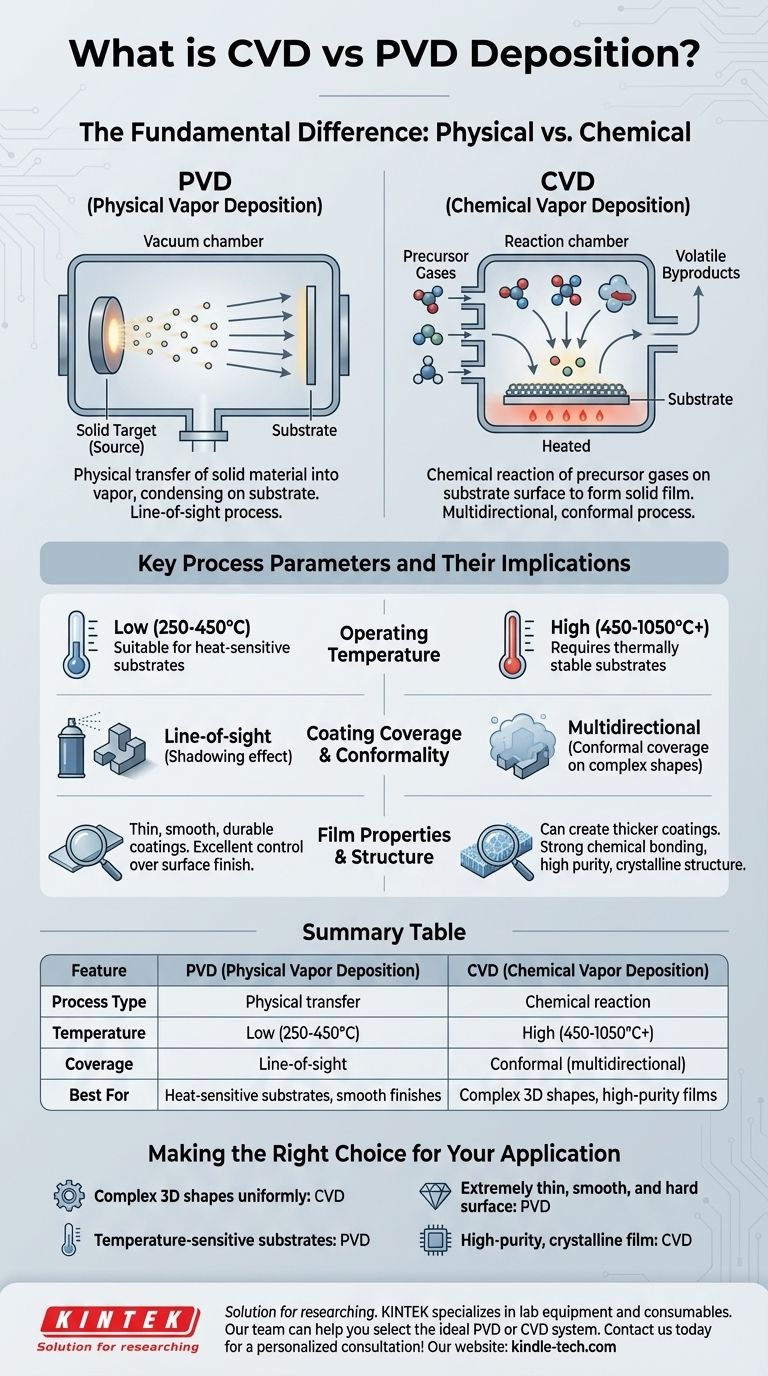

La Diferencia Fundamental: Física vs. Química

Comprender cómo funciona cada proceso revela sus fortalezas y debilidades inherentes. Los nombres mismos—Deposición Física de Vapor y Deposición Química de Vapor—apuntan a su principio operativo central.

PVD: El Proceso de Deposición Física

En PVD, un material fuente sólido, conocido como "blanco" o "objetivo", se vaporiza dentro de una cámara de vacío mediante métodos como el pulverizado catódico (sputtering) o la evaporación térmica.

Este material vaporizado viaja en línea recta y se condensa directamente sobre el sustrato, formando una película delgada y densa. No ocurre ninguna reacción química con el sustrato en sí; es una transferencia y condensación puramente física.

CVD: El Proceso de Reacción Química

CVD introduce uno o más gases precursores volátiles en una cámara de reacción.

Estos gases se descomponen y reaccionan en la superficie calentada del sustrato, formando una película sólida. Este proceso crea subproductos volátiles que luego se extraen de la cámara. El recubrimiento es el resultado de la síntesis de un nuevo compuesto químico directamente en la superficie de la pieza.

Parámetros Clave del Proceso y sus Implicaciones

Las diferencias operativas entre PVD y CVD impactan directamente en los materiales que se pueden usar, las formas que se pueden recubrir y las propiedades finales de la película.

Temperatura de Operación

PVD es un proceso comparativamente de baja temperatura, que opera típicamente entre 250°C y 450°C. Esto lo hace adecuado para recubrir materiales que no pueden soportar altas temperaturas.

CVD es un proceso de alta temperatura, que a menudo requiere temperaturas de 450°C a más de 1050°C para impulsar las reacciones químicas necesarias. Esto limita su uso a sustratos que son térmicamente estables a estas temperaturas elevadas.

Cobertura del Recubrimiento y Conformidad

PVD es un proceso de línea de visión. Al igual que una lata de pintura en aerosol, solo puede recubrir las superficies que puede "ver" desde la fuente. Esto puede crear un efecto de "sombra" en geometrías complejas, dejando algunas áreas sin recubrir.

CVD es un proceso multidireccional. Debido a que los gases reactivos llenan toda la cámara, pueden depositar un recubrimiento altamente uniforme, o "conforme", en todas las superficies expuestas, incluidos pasajes internos intrincados y formas 3D complejas.

Comprender las Compensaciones

Ningún método es universalmente superior. La elección óptima depende enteramente de los requisitos específicos de la aplicación, lo que implica equilibrar los beneficios y las limitaciones de cada uno.

Espesor y Suavidad de la Película

Los procesos PVD generalmente producen recubrimientos delgados, muy lisos y duraderos. El proceso de condensación física permite un control fino sobre el acabado superficial.

CVD se puede utilizar para crear recubrimientos más gruesos. Sin embargo, dependiendo de la química específica y los parámetros del proceso, la película resultante a veces puede ser más rugosa que un recubrimiento PVD típico.

Adhesión y Estructura del Material

CVD a menudo resulta en una excelente adhesión porque la película está unida químicamente al sustrato. El proceso es ideal para producir películas cristalinas de alta pureza y alto rendimiento, razón por la cual es una piedra angular de la industria de semiconductores.

La adhesión de PVD es más mecánica, aunque típicamente es muy fuerte y duradera para una amplia gama de aplicaciones, especialmente para recubrimientos resistentes al desgaste en herramientas.

Complejidad del Proceso y Entorno

PVD es un proceso físicamente limpio, que vaporiza un sólido en una película sólida con pocos subproductos.

Los procesos CVD son más complejos, a menudo involucran gases precursores volátiles, tóxicos o corrosivos y crean subproductos peligrosos que deben gestionarse y extraerse cuidadosamente.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la tecnología correcta requiere alinear su objetivo principal con las fortalezas del proceso.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: CVD es la opción superior debido a su naturaleza no dependiente de la línea de visión y conforme.

- Si está trabajando con sustratos sensibles a la temperatura (como ciertas aleaciones o polímeros): Las temperaturas de operación más bajas de PVD lo convierten en la opción mucho más adecuada, y a menudo la única, viable.

- Si requiere una superficie extremadamente delgada, lisa y dura (para acabados decorativos o herramientas de corte): PVD es a menudo preferido por su excepcional control sobre la suavidad y densidad de la película.

- Si su objetivo es hacer crecer una película cristalina de alta pureza (como en la fabricación de semiconductores): CVD es el estándar de la industria para este tipo de síntesis de materiales precisa.

Comprender estos principios básicos es la clave para seleccionar la tecnología de deposición que se alinee perfectamente con su material, geometría y objetivos de rendimiento.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Transferencia física | Reacción química |

| Temperatura | Baja (250-450°C) | Alta (450-1050°C+) |

| Cobertura | Línea de visión | Conforme (multidireccional) |

| Ideal para | Sustratos sensibles al calor, acabados lisos | Formas 3D complejas, películas de alta pureza |

¿Aún no está seguro de qué proceso de deposición es el adecuado para su aplicación? KINTEK se especializa en equipos de laboratorio y consumibles, brindando asistencia a las necesidades del laboratorio con orientación experta sobre soluciones de recubrimiento de película delgada. Nuestro equipo puede ayudarle a seleccionar el sistema PVD o CVD ideal basándose en su sustrato, geometría y requisitos de rendimiento. ¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuáles son los ejemplos del método CVD? Descubra las aplicaciones versátiles de la deposición química de vapor

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso