En el mundo de la peletización y la fabricación de tabletas, la relación de compresión de la matriz es la relación entre la longitud efectiva de trabajo de la perforación de la matriz y su diámetro. Esta simple relación es el factor más influyente para determinar la calidad final del producto compactado y la eficiencia general de su línea de producción.

El desafío de la compactación no es solo formar material, sino controlar un proceso. La relación de compresión de la matriz es su herramienta principal para equilibrar las demandas competitivas de durabilidad del producto, velocidad de producción y consumo de energía.

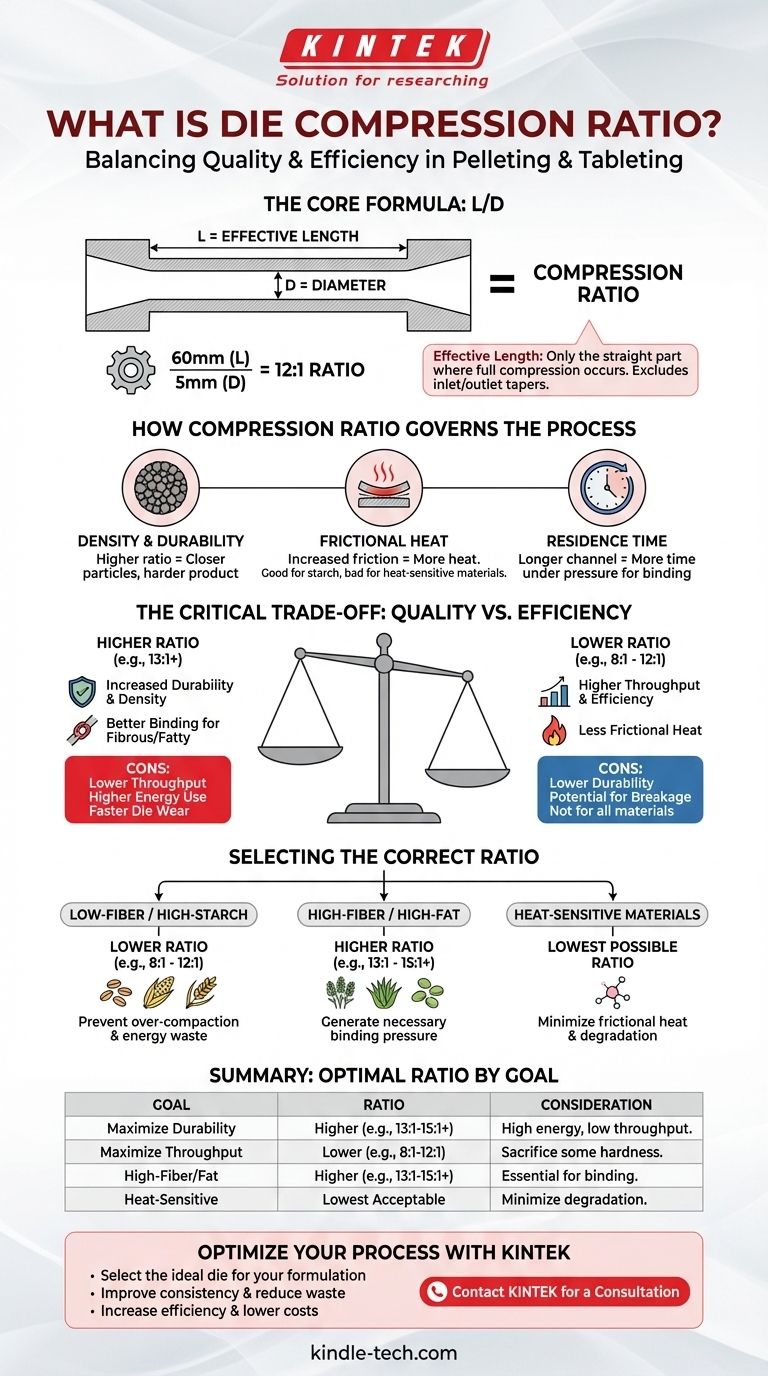

Desglosando la Relación de Compresión de la Matriz

La Fórmula Central: L/D

La relación se calcula con una fórmula sencilla: Relación de Compresión = L / D.

- L representa la longitud efectiva del canal de la matriz.

- D representa el diámetro del canal de la matriz.

Una matriz con una longitud efectiva de 60 mm y un orificio de 5 mm de diámetro tendría una relación de compresión de 12:1 (o simplemente 12).

¿Qué es la Longitud "Efectiva"?

Esta es una distinción crítica. La longitud efectiva es solo la parte del canal de la matriz donde ocurre la compresión total.

No incluye ningún alivio, conicidad o avellanado en la entrada o salida del orificio. Estas características están diseñadas para facilitar el flujo del material y reducir la presión inicial, por lo que el trabajo compresivo real ocurre solo en la porción recta del canal.

El Propósito de la Relación

La relación de compresión dicta directamente la cantidad de presión, fricción y tiempo de residencia que experimenta el material al ser forzado a través de la matriz. Una relación más alta significa más presión y más tiempo bajo compresión.

Cómo la Relación de Compresión Gobierna el Proceso

Control de la Densidad y Durabilidad

Una mayor relación de compresión aumenta la fricción y la presión ejercida sobre el material. Esto fuerza a las partículas a estar más juntas, lo que resulta en un pellet o tableta más denso, duro y duradero que puede soportar mejor la manipulación y el transporte.

Generación de Calor por Fricción

Esta fricción aumentada también genera calor significativo. Para materiales como el alimento para animales, este calor puede ser beneficioso ya que ayuda a gelatinizar los almidones, que actúan como aglutinante natural. Para otros materiales, como productos farmacéuticos o ciertos productos químicos, este calor puede ser perjudicial, causando degradación.

Determinación del Tiempo de Residencia

Un canal de matriz más largo (una relación más alta para un diámetro dado) significa que el material pasa más tiempo bajo presión. Este "tiempo de residencia" es fundamental para lograr la unión y la transferencia de calor necesarias en todo el material.

El Intercambio Crítico: Calidad vs. Eficiencia

Elegir una relación de compresión es siempre un ejercicio de equilibrio de factores en competencia. Una relación más alta no es inherentemente mejor.

Rendimiento de Producción

Una relación de compresión muy alta crea más resistencia. Esto puede ralentizar la velocidad a la que el material puede ser forzado a través de la matriz, reduciendo directamente sus toneladas por hora de rendimiento.

Consumo de Energía

Superar esta mayor resistencia requiere más trabajo del motor del molino. Esto conduce a un mayor consumo de amperaje y mayores costos de energía por tonelada de producto producido. Una matriz que es "demasiado ajustada" para la formulación hará que el molino se obstruya o sobrecargue.

Vida Útil y Desgaste de la Matriz

La alta presión y fricción constantes aceleran el desgaste en el interior de los canales de la matriz. Elegir una relación de compresión innecesariamente alta conducirá a reemplazos de matriz más frecuentes y costosos.

Selección de la Relación Correcta para su Material

La relación de compresión ideal depende completamente de las características de la formulación de su materia prima.

Formulaciones Bajas en Fibra y Altas en Almidón

Las formulaciones con alto contenido de almidón y baja fibra (por ejemplo, algunos alimentos para aves de corral o cerdos) a menudo son fáciles de compactar. Típicamente requieren una relación de compresión más baja (por ejemplo, de 8:1 a 12:1) para evitar la sobrecompactación, la quemadura y el uso excesivo de energía.

Formulaciones Altas en Fibra o Altas en Grasa

Los materiales fibrosos (por ejemplo, alimentos para ganado, alfalfa, biomasa) o las formulaciones con alto contenido de grasa resisten naturalmente la compactación. Requieren una relación de compresión más alta (por ejemplo, de 13:1 a 15:1 o incluso superior) para generar la fricción y la presión necesarias para formar un pellet duradero.

Materiales Sensibles al Calor

Para los materiales que pueden dañarse por el calor, el objetivo es utilizar la relación de compresión más baja posible que aún logre la integridad requerida de la tableta o el pellet. Esto minimiza la generación de calor por fricción.

Tomando la Decisión Correcta para su Objetivo

La relación de compresión de matriz óptima no es un número único; es una función de su material y sus prioridades operativas.

- Si su enfoque principal es la máxima durabilidad del producto: Opte por una relación de compresión más alta, pero prepárese para un menor rendimiento y un mayor consumo de energía.

- Si su enfoque principal es maximizar el rendimiento: Utilice la relación de compresión más baja que aún produzca un producto de calidad aceptable para su aplicación específica.

- Si está procesando un material fibroso y difícil: Se requiere una relación de compresión más alta para crear la presión de unión necesaria para un pellet de calidad.

- Si está procesando una formulación sensible al calor: Su objetivo principal es minimizar la fricción, lo que significa seleccionar la relación de compresión más baja posible que cumpla con los estándares de calidad.

Comprender y dominar la relación de compresión de la matriz transforma la peletización de un proceso de fuerza bruta a una operación de fabricación controlada con precisión.

Tabla Resumen:

| Objetivo | Relación de Compresión Recomendada | Consideración Clave |

|---|---|---|

| Maximizar la Durabilidad | Relación más alta (ej. 13:1 - 15:1+) | Mayor consumo de energía, menor rendimiento, mayor desgaste de la matriz |

| Maximizar el Rendimiento | Relación más baja (ej. 8:1 - 12:1) | Puede sacrificar algo de dureza y durabilidad del pellet |

| Materiales Altos en Fibra/Grasa | Relación más alta (ej. 13:1 - 15:1+) | Necesaria para generar suficiente presión de unión |

| Materiales Sensibles al Calor | Relación más baja posible aceptable | Minimiza el calor por fricción para prevenir la degradación |

Optimice su Proceso de Peletización o Fabricación de Tabletas con KINTEK

¿Tiene problemas con la calidad del pellet, el bajo rendimiento o los altos costos de energía? La relación de compresión de la matriz es a menudo la clave. Seleccionar la matriz correcta es fundamental para equilibrar la durabilidad del producto con la eficiencia operativa.

KINTEK se especializa en equipos de laboratorio de precisión y consumibles, satisfaciendo las exigentes necesidades de laboratorios e instalaciones de I+D. Nuestra experiencia puede ayudarle a:

- Seleccionar la matriz ideal para su formulación de material específica.

- Mejorar la consistencia del producto y reducir el desperdicio.

- Aumentar la eficiencia de producción y reducir los costos operativos.

No permita que la relación de compresión incorrecta obstaculice su proceso. Permita que nuestros expertos le ayuden a lograr resultados superiores.

Contacte a KINTEK hoy mismo para una consulta y descubra la solución adecuada para las necesidades de peletización y fabricación de tabletas de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Máquina Eléctrica de Prensado de Tabletas TDP Máquina de Punzonado de Tabletas

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Máquina manual de prensa de tabletas de un solo punzón Máquina de punzonado de tabletas TDP

- Máquina Prensadora de Tabletas Rotatoria de un Solo Punzón a Escala de Laboratorio TDP Máquina Punzonadora de Tabletas

La gente también pregunta

- ¿Qué papel juega una prensa hidráulica manual de laboratorio en la preparación de pastillas de sal? Garantice la precisión de la investigación

- ¿Cuáles son las preocupaciones de seguridad de una prensa hidráulica? Mitigación de riesgos mecánicos y de alta presión

- ¿Por qué se requiere una prensa hidráulica de laboratorio para el prensado en frío? Desbloquee el rendimiento de las baterías de estado sólido

- ¿Cuál es la función de un dispositivo de prensado hidráulico de laboratorio en las pruebas de SCC de dobleces en U? Maestría en Fisuración por Corrosión Bajo Tensión

- ¿Dónde se utilizan las prensas hidráulicas? Impulsando industrias desde la automotriz hasta la aeroespacial

- ¿Cuáles son las tres aplicaciones de una prensa hidráulica? Desde la conformación de metales hasta la precisión de laboratorio

- ¿Por qué se utiliza una prensa hidráulica de laboratorio para comprimir polvos en pastillas? Mejora la cinética de la reacción en estado sólido

- ¿Cómo contribuyen una prensa hidráulica de laboratorio de precisión y moldes especializados a la fabricación de muestras cerámicas esféricas? Logrando precisión en materiales de alta densidad