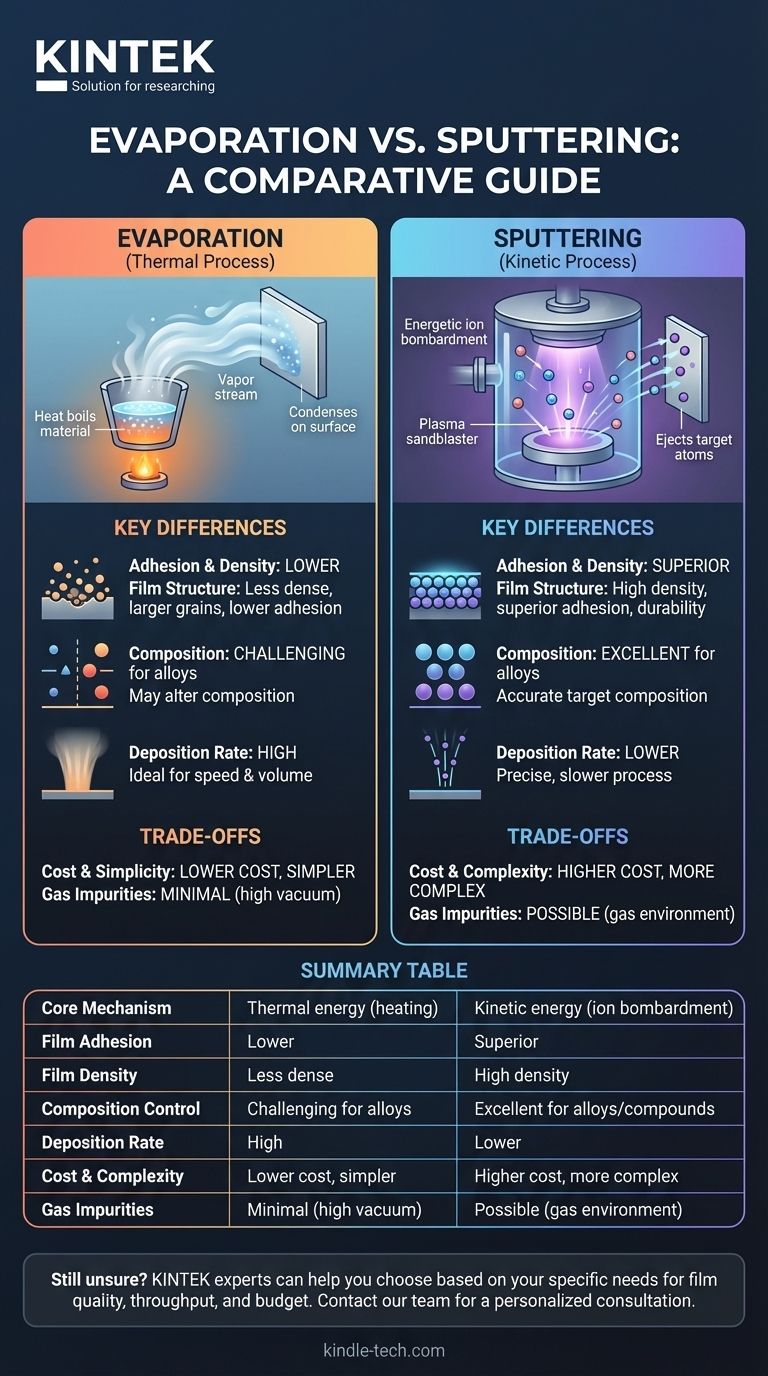

A un nivel fundamental, la diferencia entre evaporación y pulverización catódica radica en cómo los átomos se liberan de un material fuente para crear una película delgada. La evaporación utiliza calor para hervir un material hasta convertirlo en vapor que se condensa sobre una superficie, de manera similar a cómo el vapor empaña un espejo frío. La pulverización catódica, por el contrario, utiliza el bombardeo de iones energéticos para desprender físicamente átomos de un material objetivo, como un chorro de arena microscópico.

Aunque ambos son métodos de deposición física de vapor (PVD) realizados en vacío, la elección entre ellos se reduce a una compensación crítica: la evaporación suele ser más rápida y rentable, mientras que la pulverización catódica proporciona una calidad de película, adhesión y control composicional superiores a costa de la velocidad y la complejidad.

El mecanismo central: calor frente a impacto

Comprender cómo cada proceso genera un material de recubrimiento es clave para comprender sus respectivas fortalezas y debilidades. Son enfoques fundamentalmente diferentes para lograr el mismo objetivo.

Cómo funciona la evaporación: la analogía de la ebullición

La evaporación es un proceso térmico. Un material fuente, o "carga", se coloca en una cámara de alto vacío y se calienta hasta que alcanza su temperatura de vaporización.

Esto crea una corriente de vapor robusta que viaja en línea recta y se condensa sobre un sustrato más frío, formando la película delgada. La energía de las partículas depositadas es relativamente baja, determinada puramente por la energía térmica del proceso.

Cómo funciona la pulverización catódica: el chorro de arena de plasma

La pulverización catódica es un proceso cinético. Comienza introduciendo un gas inerte a baja presión (típicamente argón) en una cámara de vacío para crear un plasma.

Un campo eléctrico acelera los iones de este plasma, lo que hace que colisionen con el material fuente, conocido como objetivo. Estos impactos de alta energía expulsan, o "pulverizan", físicamente átomos individuales del objetivo. Estos átomos expulsados tienen una energía cinética significativamente mayor y viajan para recubrir el sustrato.

Diferencias clave en las propiedades de la película

La diferencia de energía —baja energía térmica para la evaporación frente a alta energía cinética para la pulverización catódica— se traduce directamente en grandes diferencias en las características de la película final.

Adhesión y densidad de la película

Los átomos pulverizados llegan al sustrato con alta energía, incrustándose ligeramente en la superficie y creando una película densa y compacta. Esto da como resultado una adhesión superior y durabilidad.

Los átomos evaporados aterrizan más suavemente, lo que lleva a películas que suelen ser menos densas, tienen una estructura de grano más grande y exhiben una menor adhesión al sustrato.

Homogeneidad y composición de la película

La pulverización catódica destaca en la deposición de materiales complejos como aleaciones y compuestos. Debido a que el proceso de "chorro de arena" expulsa átomos de forma no selectiva, la composición de la película depositada permanece muy cercana a la del objetivo.

La evaporación puede tener dificultades con aleaciones donde diferentes elementos tienen diferentes presiones de vapor (puntos de ebullición). El elemento con mayor presión de vapor se evaporará más fácilmente, lo que podría alterar la composición final de la película con respecto a la de la fuente original.

Tasa de deposición y velocidad

La evaporación generalmente ofrece una tasa de deposición mucho mayor. La capacidad de generar una corriente de vapor densa permite depositar películas más gruesas en tiempos de ejecución más cortos, lo que la hace adecuada para la producción de gran volumen.

La pulverización catódica es un proceso más lento y deliberado. La expulsión de átomos uno por uno da como resultado una tasa de deposición más baja, lo que la hace menos ideal para aplicaciones donde la velocidad es la principal preocupación.

Comprender las compensaciones

Ninguno de los métodos es universalmente superior; son herramientas diseñadas para diferentes tareas. Elegir el incorrecto puede llevar a una mala calidad de la película o a costos innecesarios.

El factor costo y simplicidad

Los sistemas de evaporación suelen ser más simples en diseño y, por lo tanto, más rentables de construir y operar. Esto, combinado con sus altas tasas de deposición, los convierte en una opción económica para muchas aplicaciones.

Los sistemas de pulverización catódica, que requieren fuentes de alimentación de alto voltaje, manejo de gases y, a menudo, magnetrones para mejorar el proceso, son generalmente más complejos y costosos.

El factor control y precisión

La pulverización catódica ofrece un grado mucho mayor de control del proceso. Los parámetros como la presión del gas y la potencia se pueden ajustar para manipular las propiedades de la película, como el tamaño del grano, la tensión interna y la densidad.

Esto convierte a la pulverización catódica en el método preferido para aplicaciones que exigen alta precisión y repetibilidad, como en la fabricación de filtros ópticos, semiconductores y dispositivos médicos.

El factor ambiental y de gas

La pulverización catódica opera en un entorno de gas a baja presión, lo que significa que parte del gas del proceso puede quedar atrapado en la película en crecimiento como una impureza. Esto se conoce como gas absorbido.

La evaporación ocurre en alto vacío, lo que da como resultado películas más puras con menos inclusiones gaseosas, lo que puede ser crítico para ciertas aplicaciones electrónicas u ópticas.

Tomar la decisión correcta para su aplicación

Su decisión final debe guiarse por los requisitos específicos de su proyecto.

- Si su enfoque principal es la velocidad y la rentabilidad para recubrimientos simples: Elija la evaporación térmica, especialmente para metales de un solo elemento.

- Si su enfoque principal es una adhesión, densidad y durabilidad superiores de la película: Elija la pulverización catódica, ya que la deposición de alta energía crea una película más fuerte y robusta.

- Si va a depositar aleaciones o compuestos complejos: Elija la pulverización catódica para asegurarse de que la composición de la película refleje con precisión el objetivo fuente.

- Si necesita la máxima pureza de la película con una contaminación mínima de gas: La evaporación en un entorno de alto vacío es la mejor opción.

Comprender esta distinción fundamental entre energía térmica y energía cinética le permite seleccionar la herramienta precisa para sus necesidades de deposición de película delgada.

Tabla resumen:

| Característica | Evaporación | Pulverización catódica |

|---|---|---|

| Mecanismo central | Energía térmica (calentamiento) | Energía cinética (bombardeo de iones) |

| Adhesión de la película | Menor | Superior |

| Densidad de la película | Menos densa | Alta densidad |

| Control de composición | Desafiante para aleaciones | Excelente para aleaciones/compuestos |

| Tasa de deposición | Alta | Menor |

| Costo y complejidad | Menor costo, más simple | Mayor costo, más complejo |

| Impurezas de gas | Mínimas (alto vacío) | Posibles (ambiente gaseoso) |

¿Aún no está seguro de qué método PVD es el adecuado para su aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a elegir entre sistemas de evaporación y pulverización catódica según sus requisitos específicos de calidad de película, rendimiento y presupuesto.

Contacte con nuestro equipo hoy mismo para una consulta personalizada y descubra cómo nuestras soluciones pueden mejorar sus procesos de deposición de película delgada.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

La gente también pregunta

- ¿Es la pirólisis un proceso de carbono negativo? Solo con la materia prima y la estrategia de secuestro adecuadas.

- ¿Qué es la pirólisis de lodos? Transformar los residuos en energía y recursos

- ¿Cuáles son los diferentes tipos de filtros prensa? Eligiendo el diseño adecuado para su separación líquido-sólido

- ¿Qué función realiza el equipo de tratamiento térmico en el reciclaje de Vitrimers? Transformar residuos estáticos en renovables

- ¿Afecta la capacidad calorífica al punto de fusión? Desentrañando las diferencias clave en las propiedades térmicas

- ¿Por qué se utiliza la RF en el sputtering? Habilitar la deposición de película delgada en materiales aislantes

- ¿Cuáles son 3 ventajas de un horno eléctrico? Menor costo, operación más segura y disponibilidad universal

- ¿Cuál es el nombre del horno industrial? Una guía para clasificar equipos de calefacción