El medio de molienda está hecho de una gama específica de materiales duros y densos, más comúnmente cerámicas, metales, vidrio y minerales naturales. El material específico se elige en función de la dureza del producto que se va a moler, la pureza requerida del producto final y la intensidad del propio proceso de molienda.

La selección de un material para el medio de molienda no es arbitraria. Es una decisión crítica que impacta directamente la eficiencia del procesamiento, la pureza del producto final y el costo operativo. La elección ideal equilibra la dureza, la resistencia al desgaste y la inercia química con los requisitos específicos de la tarea.

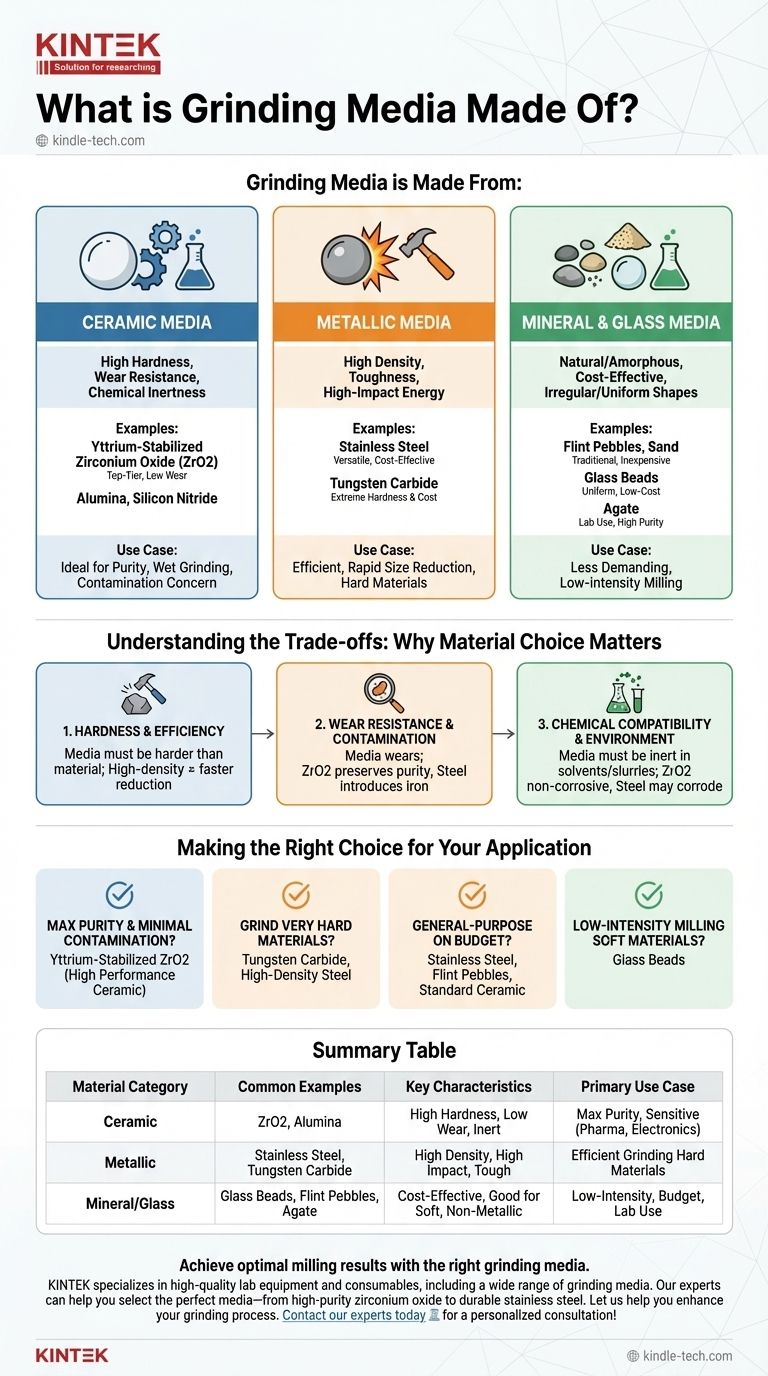

Las categorías principales de materiales para medios de molienda

Los medios de molienda se pueden clasificar ampliamente en unas pocas familias de materiales clave. Cada familia ofrece un perfil diferente de dureza, densidad y costo, lo que los hace adecuados para diferentes aplicaciones.

Medios cerámicos

Las cerámicas son valoradas por su alta dureza, resistencia al desgaste e inercia química, lo que las hace ideales para aplicaciones donde la contaminación es una preocupación principal.

Materiales como el óxido de circonio estabilizado con itrio (ZrO2) son una opción de primer nivel. Se prefieren para la molienda húmeda debido a su excepcional dureza, tenacidad y tasas de desgaste extremadamente bajas.

Otras cerámicas comunes incluyen varias formulaciones de alúmina y nitruro de silicio, elegidas por balances específicos de costo y rendimiento.

Medios metálicos

Los metales ofrecen alta densidad y tenacidad, lo que resulta en una alta energía de impacto para una reducción de tamaño eficiente y rápida.

El acero inoxidable es una opción ampliamente utilizada, versátil y relativamente rentable para muchas aplicaciones de molienda de bolas donde una pequeña contaminación por hierro es aceptable.

Para moler materiales extremadamente duros, el carburo de tungsteno es la opción superior. Su extrema dureza y densidad proporcionan la máxima fuerza de molienda, aunque a un costo significativamente mayor.

También se utilizan granallas metálicas menos refinadas en ciertos tipos de molinos para aplicaciones de propósito más general.

Medios minerales y de vidrio

Estos materiales naturales o amorfos a menudo proporcionan una solución rentable para aplicaciones menos exigentes.

Los guijarros de sílex y la arena son medios tradicionales y económicos. Su forma irregular y menor dureza los hacen adecuados para ciertos procesos de baja intensidad.

Las perlas de vidrio proporcionan una opción uniforme y de bajo costo para moler materiales más blandos donde es importante evitar la contaminación metálica, pero no se requiere la pureza extrema que ofrecen las cerámicas de alta gama.

El ágata es un cuarzo microcristalino natural utilizado en entornos de laboratorio donde se valora su alta pureza y resistencia al astillado.

Comprendiendo las compensaciones: Por qué la elección del material es importante

Seleccionar el medio incorrecto puede llevar a una molienda ineficiente, equipos dañados o un producto final contaminado. La decisión depende de tres factores clave.

Dureza y eficiencia de molienda

La regla fundamental es que el medio de molienda debe ser significativamente más duro que el material que se pretende moler.

Los medios de alta densidad como el carburo de tungsteno o el acero transfieren más energía cinética al impactar, lo que lleva a una reducción de tamaño de partículas más rápida y eficiente.

Resistencia al desgaste y contaminación del producto

Todo medio de molienda se desgasta con el tiempo, introduciendo partículas microscópicas de sí mismo en su producto. Este es un factor crítico en industrias como la farmacéutica, la electrónica y la alimentaria.

El óxido de circonio (ZrO2) es valorado por su desgaste excepcionalmente lento, preservando la pureza de la sustancia molida. En contraste, el uso de medios de acero inevitablemente introducirá contaminación por hierro.

Compatibilidad química y entorno

Para procesos de molienda húmeda que involucran solventes o suspensiones ácidas/alcalinas, el medio debe ser químicamente inerte.

Materiales como el ZrO2 se describen como "no corrosivos" y son ideales para estos entornos. El acero inoxidable puede ser adecuado para algunos solventes, pero puede corroerse en otros, comprometiendo todo el lote.

Tomando la decisión correcta para su aplicación

Su elección de medio de molienda debe estar directamente impulsada por su objetivo principal de procesamiento y su presupuesto.

- Si su enfoque principal es la máxima pureza y la mínima contaminación: Utilice una cerámica de alto rendimiento como el óxido de circonio estabilizado con itrio (ZrO2) debido a su extrema resistencia al desgaste.

- Si su enfoque principal es moler materiales muy duros de manera eficiente: Elija un medio de alta densidad y ultra-duro como el carburo de tungsteno o bolas de acero de alta densidad.

- Si su enfoque principal es la molienda de uso general con un presupuesto limitado: Las bolas de acero inoxidable, los guijarros de sílex o las bolas de cerámica de grado estándar ofrecen un equilibrio confiable entre rendimiento y costo.

- Si su enfoque principal es la molienda de baja intensidad de materiales blandos: Las perlas de vidrio pueden ser una opción perfectamente adecuada y rentable que evita la contaminación metálica.

Seleccionar el medio de molienda correcto es el primer paso para lograr un proceso de molienda consistente, eficiente y de alta calidad.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Características clave | Caso de uso principal |

|---|---|---|---|

| Cerámica | Óxido de circonio (ZrO2), Alúmina | Alta dureza, excelente resistencia al desgaste, químicamente inerte | Máxima pureza, mínima contaminación (ej., productos farmacéuticos, electrónica) |

| Metálico | Acero inoxidable, Carburo de tungsteno | Alta densidad, alta energía de impacto, tenaz | Molienda eficiente de materiales duros, aplicaciones de propósito general |

| Mineral/Vidrio | Perlas de vidrio, Guijarros de sílex, Ágata | Rentable, bueno para materiales más blandos, no metálico | Molienda de baja intensidad, aplicaciones con presupuesto limitado, uso en laboratorio |

Logre resultados de molienda óptimos con el medio de molienda adecuado. El material que elija impacta directamente la pureza de su producto, la eficiencia del procesamiento y los costos operativos. KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad, incluyendo una amplia gama de medios de molienda. Nuestros expertos pueden ayudarle a seleccionar el medio perfecto, desde óxido de circonio de alta pureza para aplicaciones sensibles hasta acero inoxidable duradero para uso general, asegurando que su proceso sea consistente y rentable.

Permítanos ayudarle a mejorar su proceso de molienda. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Molino de Molienda de Tejidos Híbrido de Laboratorio

- Gabinete de Molino Planetario de Laboratorio Máquina de Molienda Planetaria de Bolas

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

- Homogeneizador de Laboratorio de Alto Rendimiento para I+D Farmacéutica, Cosmética y Alimentaria

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Dónde se utilizan los molinos de martillos? De la agricultura al reciclaje, una solución versátil para la reducción de tamaño

- ¿Por qué las materias primas coagulantes de origen vegetal deben procesarse en polvo ultrafino? Mejora la reactividad y el rendimiento

- ¿Por qué es necesario utilizar equipos de rectificado para los composites de AlMgTi? El papel esencial del tratamiento superficial en la unión

- ¿Cuál es el tamaño de partícula de un molino de bolas? Controle su molienda desde micrones hasta nanómetros

- ¿Qué papel juega un mortero de ágata en la preparación de cátodos compuestos? Garantizar la pureza en la investigación de baterías de estado sólido

- ¿Por qué se prefieren las bolas de molienda de zirconia para los óxidos en capas de tipo P2? Garantiza alta pureza y eficiencia de molienda

- ¿Cómo contribuye un mezclador homogeneizador de alta eficiencia a la preparación de precursores de Tobermorita y Xonotlita?

- ¿Por qué es esencial un mezclador de laboratorio de alta cizalla en la preparación de materiales a base de cemento? Lograr una dispersión uniforme de nanopartículas