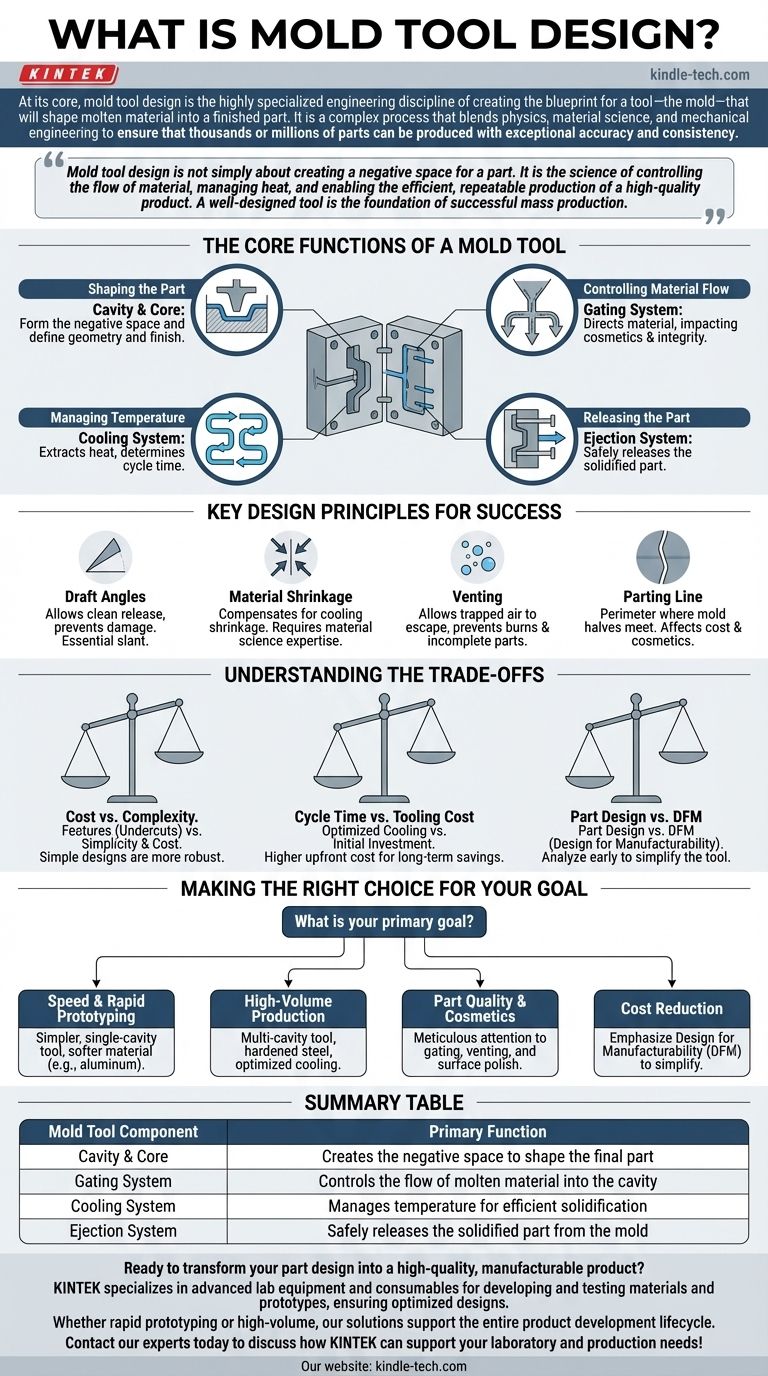

En esencia, el diseño de moldes es la disciplina de ingeniería altamente especializada de crear el plano para una herramienta —el molde— que dará forma a material fundido para convertirlo en una pieza terminada. Es un proceso complejo que combina física, ciencia de materiales e ingeniería mecánica para asegurar que miles o millones de piezas puedan ser producidas con una precisión y consistencia excepcionales.

El diseño de moldes no se trata simplemente de crear un espacio negativo para una pieza. Es la ciencia de controlar el flujo de material, gestionar el calor y permitir la producción eficiente y repetible de un producto de alta calidad. Un molde bien diseñado es la base de una producción en masa exitosa.

Las funciones principales de un molde

Un molde de producción es mucho más que un simple contenedor. Es una máquina intrincada con varios sistemas interdependientes, cada uno de los cuales debe diseñarse con precisión.

La cavidad y el núcleo: Dando forma a la pieza

La cavidad y el núcleo son las dos mitades del molde que se unen para formar el espacio negativo de la pieza final. El diseño de estas superficies dicta la geometría final y el acabado superficial de la pieza.

El sistema de inyección: Controlando el flujo de material

Esta es la red de canales que dirige el plástico fundido desde la boquilla de la máquina de moldeo por inyección hacia la cavidad. El tamaño, tipo y ubicación de la entrada son decisiones críticas que impactan directamente en la apariencia estética y la integridad estructural de la pieza.

El sistema de enfriamiento: Gestionando la temperatura

Una vez que la cavidad está llena, la pieza debe enfriarse y solidificarse a una velocidad controlada. El sistema de enfriamiento consiste en canales perforados a través del molde por los cuales circula un fluido (generalmente agua) para extraer el calor. Un enfriamiento eficiente es el factor más importante para determinar el tiempo de ciclo y la rentabilidad.

El sistema de expulsión: Liberando la pieza

Después de que la pieza se ha solidificado, el molde se abre y un sistema de expulsión —típicamente una serie de pasadores o placas— empuja la pieza terminada fuera de la cavidad. Este sistema debe diseñarse para expulsar la pieza sin causar daños ni imperfecciones.

Principios clave de diseño para el éxito

La complejidad mencionada en el material de referencia surge del equilibrio de numerosos factores que pueden determinar el éxito o el fracaso de un proyecto. Un diseño de molde exitoso es una obra maestra en la gestión de estas variables.

Ángulos de desmoldeo

Prácticamente ninguna superficie de una pieza de plástico puede ser perfectamente perpendicular a la dirección en que se abre el molde. Debe aplicarse un ligero ángulo, conocido como ángulo de desmoldeo, para permitir que la pieza se libere limpiamente del molde durante la expulsión. Un ángulo de desmoldeo insuficiente causa rozaduras, marcas de arrastre y puede dañar la pieza o el propio molde.

Contracción del material

Cada plástico se encoge a medida que se enfría. Los diseñadores de moldes deben ser expertos en ciencia de materiales, calculando la tasa de contracción específica del plástico elegido y haciendo que la cavidad del molde sea ligeramente más grande que las dimensiones finales deseadas de la pieza para compensar.

Ventilación

A medida que el plástico fundido entra en la cavidad, el aire que estaba allí previamente debe tener una forma de escapar. Las rejillas de ventilación son canales minúsculos (a menudo de solo unas pocas milésimas de pulgada de profundidad) rectificados en la línea de partición del molde que permiten que el aire salga, pero son demasiado pequeños para que el plástico fluya a través de ellos. Una ventilación deficiente provoca aire atrapado, lo que resulta en piezas incompletas o marcas de quemaduras.

Línea de partición

La línea de partición es el perímetro donde se unen las dos mitades del molde. La ubicación de esta línea es una decisión crítica. Afecta el costo de la herramienta, el aspecto estético de la pieza y qué características requieren ángulo de desmoldeo.

Comprendiendo las compensaciones

El diseño eficaz de moldes es un ejercicio de equilibrio entre prioridades contrapuestas. Rara vez existe una única solución "perfecta", solo una óptima para un objetivo específico.

Costo vs. Complejidad

Características como los socavados o las acciones laterales (que permiten moldear geometrías complejas como clips o agujeros laterales) aumentan drásticamente la complejidad y el costo de una herramienta. Una parte clave del proceso de diseño es lograr la función deseada de la pieza con el diseño de herramienta más simple y robusto posible.

Tiempo de ciclo vs. Costo de la herramienta

Un molde con un sistema de enfriamiento altamente optimizado puede costar más de construir inicialmente. Sin embargo, si ese diseño reduce incluso unos pocos segundos el tiempo de ciclo, los ahorros en costos de producción en cientos de miles de piezas superarán con creces la inversión inicial.

Diseño de pieza vs. Fabricabilidad

El factor más significativo que influye en el diseño de la herramienta es el diseño de la pieza en sí. El principio de Diseño para la Fabricabilidad (DFM) implica analizar el diseño de la pieza tempranamente para identificar y corregir características —como paredes innecesariamente gruesas o falta de ángulo de desmoldeo— que complicarían el molde y aumentarían los costos.

Tomando la decisión correcta para su objetivo

El objetivo del diseño de moldes cambia según la meta principal del proyecto. Comprender esto le permite priorizar los aspectos correctos.

- Si su enfoque principal es la velocidad y el prototipado rápido: Opte por un molde más simple, de una sola cavidad, hecho de un material más blando como el aluminio para reducir el tiempo y el costo de mecanizado.

- Si su enfoque principal es la producción de alto volumen: Invierta en un molde multicavidad hecho de acero templado con un sistema de enfriamiento altamente optimizado para maximizar la producción y minimizar el costo por pieza.

- Si su enfoque principal es la calidad y la estética de la pieza: Preste una atención meticulosa a la ubicación de la entrada, la ventilación y el pulido de las superficies de la cavidad y el núcleo.

- Si su enfoque principal es la reducción de costos: Enfatice el Diseño para la Fabricabilidad (DFM) en la fase de diseño de la pieza para simplificar la herramienta y eliminar mecanismos complejos y costosos.

En última instancia, comprender el diseño de moldes lo transforma de un simple paso de fabricación en un activo estratégico para crear un producto exitoso.

Tabla resumen:

| Componente del molde | Función principal |

|---|---|

| Cavidad y Núcleo | Crea el espacio negativo para dar forma a la pieza final |

| Sistema de Inyección | Controla el flujo de material fundido hacia la cavidad |

| Sistema de Enfriamiento | Gestiona la temperatura para una solidificación eficiente |

| Sistema de Expulsión | Libera de forma segura la pieza solidificada del molde |

¿Listo para transformar el diseño de su pieza en un producto fabricable de alta calidad?

Los principios del diseño de moldes son críticos para el éxito, pero su implementación requiere una profunda experiencia y equipos de precisión. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para desarrollar y probar materiales y prototipos, asegurando que sus diseños estén optimizados para la fabricación.

Ya sea que se enfoque en el prototipado rápido o en la producción de alto volumen, nuestras soluciones respaldan todo el ciclo de vida del desarrollo del producto. Permítanos ayudarle a lograr una precisión, consistencia y eficiencia excepcionales.

Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar sus necesidades de laboratorio y producción.

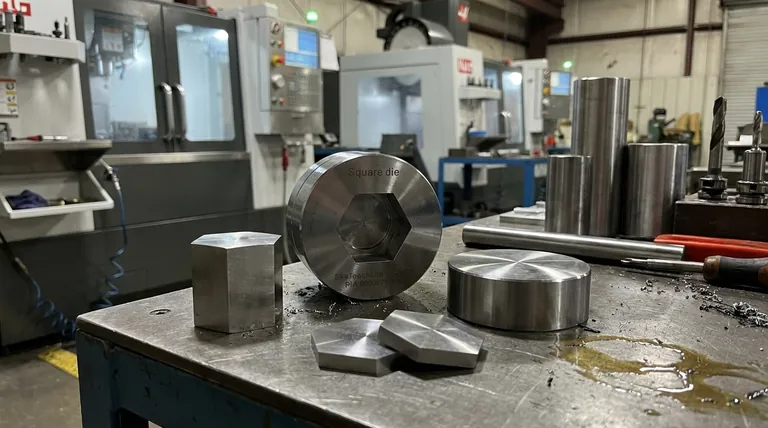

Guía Visual

Productos relacionados

- Molde de Prensado de Polígonos para Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

- Molde de Prensa Cilíndrica Assemble Lab

- Molde de Prensado Bidireccional Redondo para Laboratorio

- Molde de Prensa de Bolas para Laboratorio

La gente también pregunta

- ¿Qué papel desempeñan los moldes de presión a alta temperatura en la fabricación de SiCp/Al? Mejora de la densificación y la uniformidad térmica

- ¿Cuáles son las ventajas de utilizar moldes de grafito de alta resistencia en el sinterizado por prensado en caliente de compuestos a base de Ti6Al4V?

- ¿Cuáles son las ventajas de usar moldes de PEEK para baterías de estado sólido totalmente de sulfuro? Alto rendimiento y aislamiento

- ¿Por qué se utilizan moldes de presión personalizados durante el proceso de prensado en caliente para electrolitos poliméricos sólidos?

- ¿Cuál es la función principal de los moldes de grafito de alta resistencia? Dominar la eficiencia del sinterizado por prensado en caliente al vacío