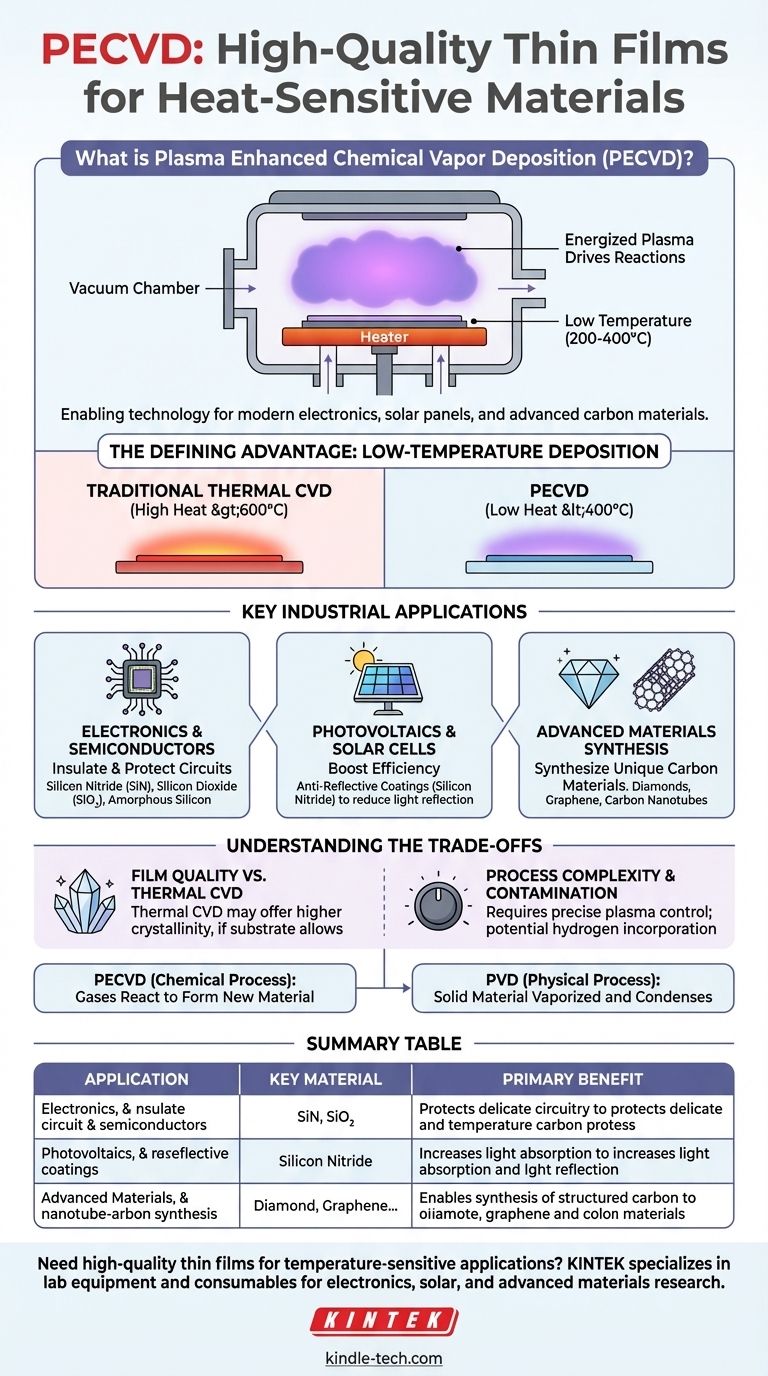

En esencia, la deposición química de vapor mejorada por plasma (PECVD) se utiliza para depositar películas delgadas de alta calidad sobre materiales que no pueden soportar altas temperaturas. Este proceso es fundamental para la fabricación de electrónica moderna, paneles solares y materiales de carbono avanzados. A diferencia de los métodos tradicionales que dependen únicamente de temperaturas extremas, PECVD utiliza un plasma energizado para impulsar las reacciones químicas necesarias para formar la película, lo que permite su uso en sustratos delicados.

Aunque existen muchas técnicas de deposición, la característica distintiva de PECVD es su capacidad para producir películas robustas a temperaturas significativamente más bajas. Esta única ventaja abre una gama de aplicaciones en electrónica y fotovoltaica que son imposibles con procesos de alta temperatura.

La ventaja definitoria: deposición a baja temperatura

La razón principal por la que ingenieros y científicos eligen PECVD es su capacidad para evitar la necesidad de calor extremo. Esta es una desviación fundamental de la deposición química de vapor (CVD) térmica tradicional.

Cómo el plasma reemplaza el calor

En la CVD tradicional, los gases precursores deben calentarse a temperaturas muy altas (a menudo >600°C) para obtener suficiente energía para reaccionar y formar una película sólida.

PECVD crea un plasma —un gas ionizado— dentro de la cámara de reacción. Este plasma energiza directamente los gases precursores, permitiéndoles reaccionar y depositarse sobre un sustrato a temperaturas mucho más bajas, típicamente en el rango de 200-400°C.

Protección de sustratos sensibles

Esta capacidad de baja temperatura no es solo una ganancia de eficiencia; es una tecnología habilitadora.

Muchos componentes críticos, como obleas semiconductoras completamente fabricadas con interconexiones metálicas existentes, sustratos plásticos flexibles o ciertos componentes ópticos, se dañarían o destruirían con las altas temperaturas de la CVD térmica. PECVD permite depositar películas de alta calidad en estas superficies sensibles sin causar daño.

Aplicaciones industriales clave

La ventaja de la baja temperatura hace que PECVD sea indispensable en varios sectores de alta tecnología.

Fabricación de electrónica y semiconductores

PECVD es una herramienta fundamental en la fabricación de microelectrónica. Se utiliza para depositar películas dieléctricas que aíslan y protegen la delicada circuitería de un chip.

Los materiales comunes incluyen nitruro de silicio (SiN) para pasivación (una capa protectora final) y dióxido de silicio (SiO₂) como aislante entre capas metálicas. También se utiliza para crear películas de silicio amorfo, que son esenciales para los transistores de película delgada (TFT) que controlan los píxeles en las pantallas planas.

Fotovoltaica y células solares

En la industria solar, la eficiencia lo es todo. PECVD se utiliza para aplicar recubrimientos antirreflectantes de nitruro de silicio a la superficie de las células solares de silicio.

Esta película delgada está diseñada para reducir la cantidad de luz que se refleja en la superficie de la célula, permitiendo que se absorban más fotones y se conviertan en electricidad, aumentando así la eficiencia general de la célula.

Síntesis de materiales avanzados

Los sistemas PECVD especializados, particularmente aquellos que utilizan plasma de microondas, se utilizan en la vanguardia de la ciencia de los materiales.

Esta técnica es capaz de sintetizar materiales de carbono altamente estructurados con propiedades únicas, incluyendo diamantes sintéticos, grafeno y nanotubos de carbono.

Comprendiendo las compensaciones

Aunque potente, PECVD no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Calidad de la película vs. CVD térmica

Aunque las películas PECVD son de alta calidad, las películas que requieren la mayor densidad, pureza y perfección cristalina posibles a menudo todavía se producen con CVD térmica de alta temperatura. La mayor energía térmica a veces puede conducir a una estructura atómica más ordenada, asumiendo que el sustrato puede tolerar el calor.

Complejidad del proceso y contaminación

Crear y mantener un plasma estable y uniforme es complejo. Cualquier inestabilidad puede conducir a un espesor o propiedades de la película no uniformes.

Además, el proceso de plasma puede incorporar otros elementos, como hidrógeno, en la película, lo que puede alterar sus características eléctricas u ópticas. Esto debe controlarse cuidadosamente.

Diferenciación de PVD

Es importante no confundir PECVD con la deposición física de vapor (PVD). PECVD es un proceso químico donde los gases reaccionan para formar un nuevo material en el sustrato. PVD es un proceso físico donde un material fuente sólido se vaporiza (por ejemplo, mediante pulverización catódica) y luego se condensa en el sustrato sin una reacción química.

Tomando la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es recubrir componentes electrónicos o plásticos sensibles al calor: PECVD es la opción ideal debido a sus capacidades de procesamiento a baja temperatura.

- Si su enfoque principal es maximizar la eficiencia de las células solares: PECVD es el estándar de la industria para depositar los recubrimientos antirreflectantes de nitruro de silicio que aumentan el rendimiento.

- Si su enfoque principal es lograr la cristalinidad más alta posible de la película para un sustrato robusto: Es posible que deba considerar la CVD térmica tradicional de alta temperatura, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es depositar metales puros o aleaciones sin una reacción química: La deposición física de vapor (PVD) es la tecnología más apropiada para su objetivo.

En última instancia, comprender el papel único del plasma es clave para aprovechar PECVD en aplicaciones avanzadas y sensibles a la temperatura.

Tabla resumen:

| Aplicación | Material clave depositado | Beneficio principal |

|---|---|---|

| Electrónica y semiconductores | Nitruro de silicio (SiN), dióxido de silicio (SiO₂) | Protege y aísla circuitos delicados a bajas temperaturas |

| Fotovoltaica y células solares | Recubrimientos antirreflectantes de nitruro de silicio | Aumenta la absorción de luz y la eficiencia de las células solares |

| Síntesis de materiales avanzados | Diamante, grafeno, nanotubos de carbono | Permite la síntesis de materiales de carbono estructurados |

¿Necesita películas delgadas de alta calidad para sus aplicaciones sensibles a la temperatura? KINTEK se especializa en equipos y consumibles de laboratorio, brindando soluciones para investigación en electrónica, energía solar y materiales avanzados. Nuestra experiencia garantiza que obtenga la tecnología PECVD adecuada para proteger sus sustratos y mejorar el rendimiento. ¡Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?