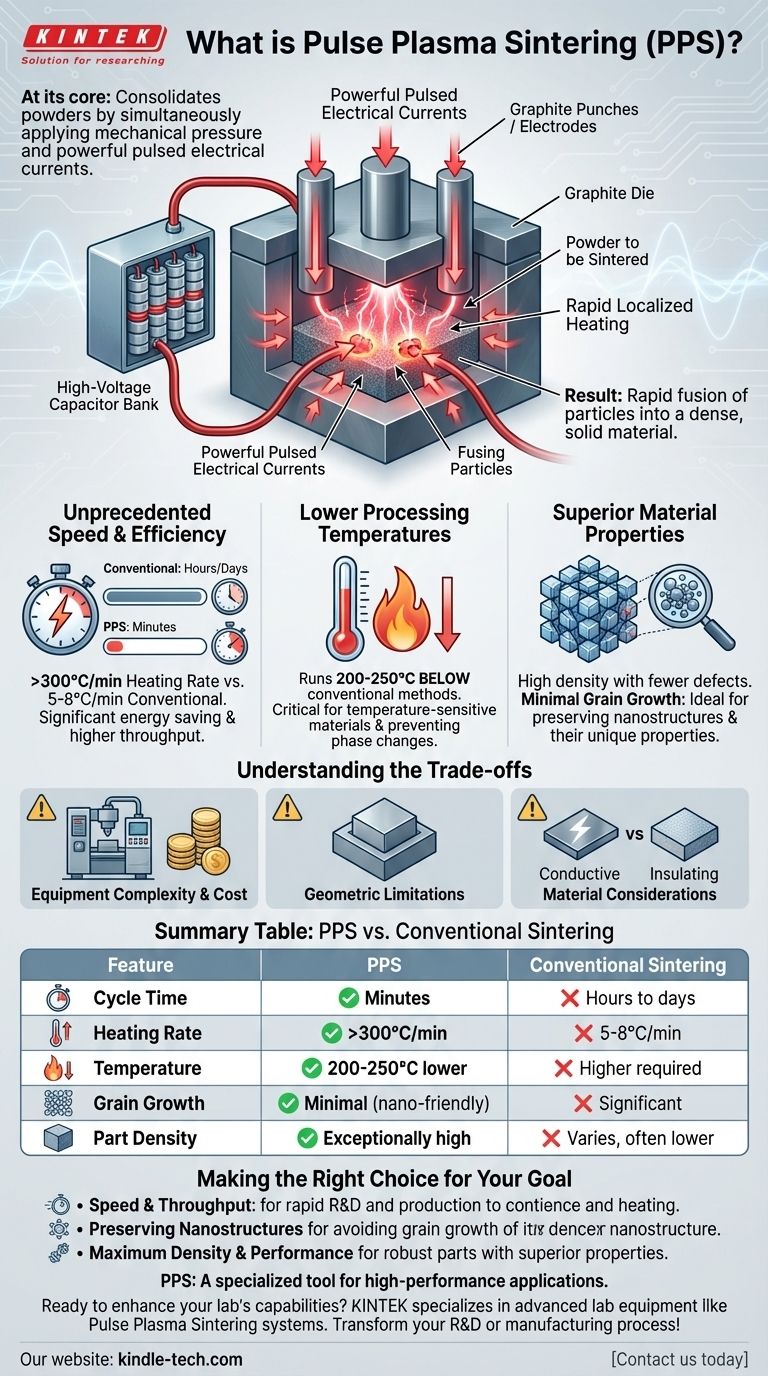

En esencia, la Sinterización por Plasma Pulsado (PPS) es un método de fabricación avanzado que consolida polvos en un material denso y sólido. Funciona aplicando simultáneamente presión mecánica y una serie de potentes corrientes eléctricas pulsadas. Estos pulsos de corriente, generados por la descarga de un condensador de alto voltaje, pasan directamente a través del polvo y su utillaje, provocando un calentamiento extremadamente rápido y localizado que fusiona las partículas.

La ventaja central de la PPS y técnicas similares como la Sinterización por Plasma de Chispas (SPS) es una reducción drástica en el tiempo y la temperatura de procesamiento. Esto permite la creación de materiales de alta densidad con propiedades superiores, especialmente para polvos avanzados y de tamaño nanométrico, en una fracción del tiempo requerido por los hornos convencionales.

Cómo la Sinterización por Plasma Pulsado logra sus resultados

El mecanismo central

El material a sinterizar, en forma de polvo, se coloca en una matriz de grafito. Luego se contiene entre dos punzones de grafito, que también actúan como electrodos.

Todo el conjunto se somete a presión mecánica. Esta compactación inicial asegura un buen contacto partícula a partícula, lo cual es crítico para el siguiente paso.

El papel de la corriente eléctrica pulsada

En lugar de calentar el material lentamente de afuera hacia adentro como un horno tradicional, la PPS utiliza un condensador de alto voltaje para enviar pulsos masivos de corriente eléctrica directamente a través de los punzones y el polvo.

Este calentamiento eléctrico directo es increíblemente eficiente y rápido, generando calor intenso precisamente donde se necesita, en los puntos de contacto entre las partículas de polvo. Esto crea plasma localizado, limpia las superficies de las partículas y promueve una unión rápida.

Ventajas clave sobre la sinterización convencional

Velocidad y eficiencia sin precedentes

La sinterización convencional puede tardar muchas horas o incluso días. La PPS puede lograr una densificación completa en cuestión de minutos.

Las tasas de calentamiento son órdenes de magnitud más altas (más de 300°C/min) en comparación con el lento aumento de temperatura de un horno estándar (5-8°C/min). Esto se traduce en un consumo de energía significativamente menor y una mayor capacidad de producción.

Temperaturas de procesamiento más bajas

Debido a que el calentamiento es tan eficiente y localizado, el proceso general puede ejecutarse a una temperatura más baja, a menudo 200-250°C por debajo de lo que se necesita para los métodos convencionales.

Esta es una ventaja crítica cuando se trabaja con materiales sensibles a altas temperaturas o propensos a cambios de fase indeseables.

Propiedades superiores del material

La combinación de presión y calentamiento rápido da como resultado estructuras excepcionalmente densas con menos defectos o huecos internos.

Crucialmente, el corto tiempo de procesamiento evita un crecimiento significativo del grano. Esto convierte a la PPS en un método ideal para consolidar polvos de tamaño nanométrico mientras se preservan sus propiedades nanométricas únicas, algo que es casi imposible con procesos convencionales lentos y de alta temperatura.

Comprendiendo las compensaciones

Complejidad y costo del equipo

Los sistemas PPS son mucho más complejos que los hornos simples. Requieren fuentes de alimentación especializadas, bancos de condensadores de alto voltaje y robustos bastidores de prensa, lo que conlleva una mayor inversión de capital inicial.

Limitaciones geométricas

Aunque es más flexible que algunos métodos de prensado, el uso de una matriz rígida y un conjunto de punzones impone restricciones en las formas y tamaños de las piezas que se pueden producir. No es tan flexible para geometrías complejas como un proceso como el Prensado Isostático en Caliente (HIP).

Consideraciones del material

El proceso funciona mejor con materiales que son al menos algo conductores de electricidad. Si bien el utillaje de grafito ayuda a distribuir la corriente, los polvos cerámicos altamente aislantes pueden ser más difíciles de procesar eficazmente y pueden requerir configuraciones de matriz especializadas.

Tomando la decisión correcta para su objetivo

La PPS no es un reemplazo universal para toda la sinterización, sino una herramienta especializada para aplicaciones de alto rendimiento.

- Si su enfoque principal es la velocidad y el rendimiento: Los tiempos de ciclo de minutos de la PPS ofrecen una ventaja inigualable para la I+D rápida y la producción eficiente.

- Si su enfoque principal es preservar las nanoestructuras: La PPS es uno de los mejores métodos disponibles, ya que su baja temperatura y corta duración evitan el crecimiento del grano que afecta a las técnicas convencionales.

- Si su enfoque principal es la máxima densidad y rendimiento: La aplicación simultánea de presión y calentamiento directo crea piezas densas y robustas con defectos mínimos, lo que lleva a propiedades mecánicas superiores.

En última instancia, la Sinterización por Plasma Pulsado permite a ingenieros y científicos crear materiales avanzados que son más fuertes, más densos y se fabrican de manera mucho más eficiente de lo que es posible con los métodos tradicionales.

Tabla resumen:

| Característica | Sinterización por Plasma Pulsado (PPS) | Sinterización Convencional |

|---|---|---|

| Tiempo de Ciclo | Minutos | Horas a días |

| Tasa de Calentamiento | >300°C/min | 5-8°C/min |

| Temperatura | 200-250°C más baja | Se requieren temperaturas más altas |

| Crecimiento del Grano | Mínimo (ideal para nanoestructuras) | Significativo |

| Densidad de la Pieza | Excepcionalmente alta | Varía, a menudo más baja |

¿Listo para mejorar las capacidades de síntesis de materiales de su laboratorio? KINTEK se especializa en equipos de laboratorio avanzados como los sistemas de Sinterización por Plasma Pulsado, diseñados para investigadores e ingenieros que necesitan una consolidación rápida y de alta densidad de materiales mientras preservan las propiedades a nanoescala. Ya sea que esté desarrollando nuevos materiales u optimizando el rendimiento de la producción, nuestras soluciones ofrecen un rendimiento y una eficiencia superiores. Contáctenos hoy para discutir cómo la PPS puede transformar su proceso de I+D o fabricación.

Guía Visual

Productos relacionados

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Esterilizador de autoclave de laboratorio rápido de escritorio de 35L 50L 90L para uso en laboratorio

- Instrumento de tamizado electromagnético tridimensional

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Esterilizador de Laboratorio Autoclave de Vacío Pulsante Esterilizador de Vapor de Escritorio

La gente también pregunta

- ¿Por qué se utiliza un horno de sinterización de prensa caliente al vacío para nano-AlN? Lograr alta densidad y retener nanoestructuras

- ¿Cómo facilita un horno de prensado en caliente al vacío la densificación a baja temperatura? Logre una densidad cerámica superior

- ¿Cuál es la función de una prensa hidráulica en la unión por difusión de tungsteno y acero? Domine la unión precisa de materiales

- ¿Qué papel juegan los moldes de grafito en el prensado en caliente al vacío (VHP)? Optimización de la producción de aleaciones de alta entropía AlFeTiCrZnCu

- ¿Por qué un horno de prensado en caliente al vacío es esencial para SiCf/Ti-43Al-9V? Logrando la Densificación Completa y la Pureza

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuál es el propósito del prensado isostático en caliente? Lograr una densidad y un rendimiento superiores del material

- ¿Por qué el control preciso de la temperatura de un horno de prensado en caliente al vacío es fundamental para los compuestos de SiC/Al? Optimizar la unión