Fundamentalmente, la diferencia entre PVD y CVD radica en cómo se crea el recubrimiento. La Deposición Física de Vapor (PVD) es un proceso físico que toma un material sólido, lo vaporiza en un vacío y lo deposita átomo por átomo sobre una superficie. En contraste, la Deposición Química de Vapor (CVD) es un proceso químico donde los gases precursores reaccionan sobre una superficie calentada para "hacer crecer" una nueva capa sólida.

Su elección entre PVD y CVD no se trata de cuál es universalmente "mejor", sino de qué proceso se alinea con los requisitos de su material y la geometría de su pieza. PVD recubre físicamente una superficie con una amplia gama de materiales, mientras que CVD hace crecer químicamente una capa altamente uniforme ideal para formas complejas.

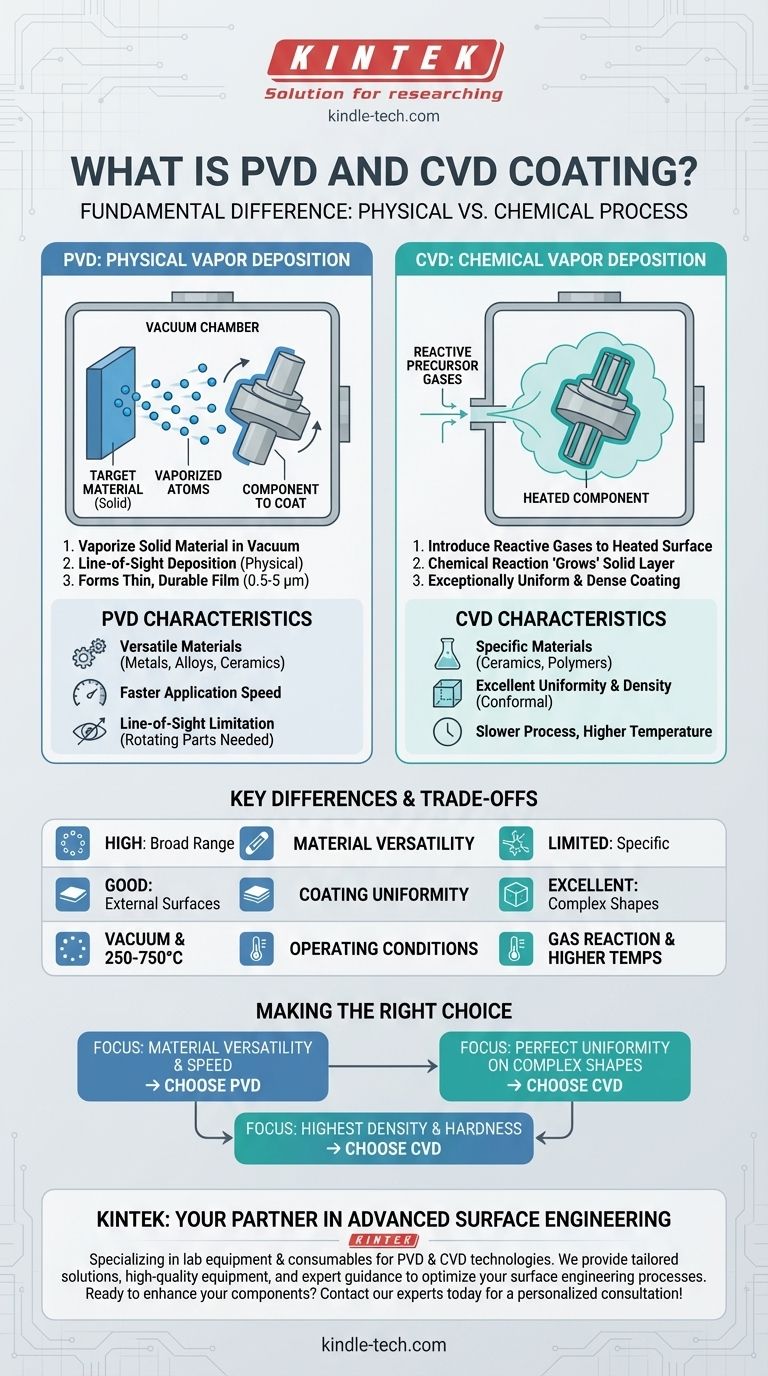

La Distinción Central: Proceso Físico vs. Químico

Para seleccionar el recubrimiento correcto, primero debe comprender la diferencia fundamental en cómo se aplican. Este mecanismo central dicta las propiedades, ventajas y limitaciones del producto final.

Cómo Funciona el PVD: El Enfoque Físico

La Deposición Física de Vapor (PVD) es un proceso de línea de visión realizado en una cámara de alto vacío. Se visualiza mejor como un tipo de pintura en aerosol de alta tecnología con átomos.

El material de recubrimiento sólido, conocido como el objetivo, se vaporiza utilizando métodos como la pulverización catódica (sputtering) o la evaporación. Esto crea un vapor de átomos que viajan a gran velocidad a través de la cámara de vacío.

Estos átomos se incrustan físicamente en el componente que se está recubriendo, formando una película muy delgada (0.5 – 5 μm) pero duradera. Debido a que es un proceso de línea de visión, las piezas a menudo deben rotarse cuidadosamente para asegurar una cobertura uniforme.

Cómo Funciona el CVD: El Enfoque Químico

La Deposición Química de Vapor (CVD) no utiliza un objetivo sólido. En su lugar, introduce gases reactivos específicos en una cámara que contiene el componente calentado.

Cuando estos gases entran en contacto con la superficie caliente, se desencadena una reacción química. Esta reacción provoca que se forme y deposite un nuevo material sólido directamente sobre la superficie del componente.

Este método "hace crecer" el recubrimiento sobre la pieza. Debido a que el gas puede penetrar todas las áreas expuestas, el CVD no está limitado por la línea de visión, lo que resulta en una capa excepcionalmente uniforme incluso en geometrías complejas.

Diferencias Clave en Aplicación y Resultado

La distinción entre un proceso físico y uno químico conduce a diferencias significativas en la compatibilidad de materiales, las propiedades del recubrimiento y las condiciones de operación.

Compatibilidad de Materiales

El PVD es muy versátil y puede depositar una amplia gama de materiales. Esto incluye metales puros, aleaciones y varias cerámicas.

El CVD suele ser más limitado en su selección de materiales, destacando en la deposición de cerámicas y polímeros específicos.

Propiedades y Uniformidad del Recubrimiento

Los recubrimientos CVD son conocidos por ser extremadamente densos y altamente uniformes. El proceso de crecimiento químico asegura que todas las superficies, incluidos los canales internos y los ángulos complejos, reciban un recubrimiento uniforme.

Los recubrimientos PVD pueden ser ligeramente menos densos y uniformes en comparación. Sin embargo, el proceso es generalmente más rápido de aplicar que el CVD.

Entorno Operativo

El proceso PVD debe realizarse a altas temperaturas, típicamente entre 250°C y 750°C en un vacío.

Se pueden introducir gases reactivos como nitrógeno u oxígeno durante el proceso PVD. Esto permite la creación de recubrimientos compuestos específicos con propiedades estructurales y de rendimiento adaptadas.

Comprender las Compensaciones (Trade-offs)

Ningún método es una solución perfecta para todos los escenarios. Comprender sus limitaciones inherentes es fundamental para tomar una decisión informada.

PVD: Versatilidad vs. Línea de Visión

La principal fortaleza del PVD es su versatilidad con diferentes materiales y su velocidad de aplicación. Esto lo convierte en una opción preferida para muchas aplicaciones que requieren resistencia al desgaste, protección contra la corrosión o acabados estéticos específicos.

Su principal limitación es la naturaleza de línea de visión de la deposición. Recubrir superficies internas complejas o geometrías intrincadas puede ser un desafío y puede resultar en un espesor desigual. El PVD también se considera a menudo más respetuoso con el medio ambiente que los procesos CVD tradicionales.

CVD: Conformidad vs. Complejidad

La mayor ventaja del CVD es su capacidad para crear un recubrimiento perfectamente uniforme, o "conforme", en piezas de cualquier complejidad. Esto lo hace ideal para componentes donde una cobertura uniforme y densa es un requisito innegociable.

Las compensaciones son un tiempo de deposición más lento y una paleta más limitada de materiales aplicables. El proceso químico en sí también puede ser más complejo de gestionar que el PVD.

Tomando la Decisión Correcta para su Objetivo

Su aplicación específica y el resultado deseado deben dictar su elección entre estas dos potentes tecnologías.

- Si su enfoque principal es la versatilidad del material y la velocidad: El PVD es la opción lógica, ofreciendo una amplia gama de recubrimientos para metales, aleaciones y cerámicas.

- Si su enfoque principal es la uniformidad perfecta en formas complejas: La capacidad del CVD para "hacer crecer" un recubrimiento a partir de gas lo hace superior para geometrías intrincadas y superficies internas.

- Si su enfoque principal es lograr la mayor densidad y dureza posibles: Las capas densas y no porosas del CVD a menudo proporcionan una ventaja de rendimiento para aplicaciones que exigen una resistencia extrema al desgaste.

Al comprender el proceso fundamental detrás de cada método, puede seleccionar con confianza el recubrimiento que ofrezca el rendimiento preciso que requieren sus componentes.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (línea de visión) | Químico (reacción de gas) |

| Uniformidad del Recubrimiento | Buena en superficies externas | Excelente, incluso en formas complejas |

| Versatilidad de Materiales | Alta (metales, aleaciones, cerámicas) | Limitada (cerámicas y polímeros específicos) |

| Temperatura de Operación | 250°C - 750°C | Temperaturas más altas típicamente requeridas |

| Ideal Para | Versatilidad de materiales, velocidad | Geometrías complejas, densidad extrema |

¿Listo para mejorar sus componentes con la tecnología de recubrimiento adecuada?

En KINTEK, nos especializamos en equipos de laboratorio avanzados y consumibles para aplicaciones de ingeniería de superficies. Ya sea que esté desarrollando nuevos materiales u optimizando procesos de producción, nuestra experiencia en tecnologías PVD y CVD puede ayudarle a lograr un rendimiento, durabilidad y precisión superiores.

Ofrecemos:

- Soluciones personalizadas para sus requisitos específicos de recubrimiento

- Equipos de alta calidad para investigación y producción

- Orientación experta sobre la selección del método de deposición

Hablemos sobre cómo nuestras soluciones pueden beneficiar a su laboratorio o proceso de fabricación. ¡Contacte a nuestros expertos hoy mismo para una consulta personalizada!

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué la PECVD es mejor que la CVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas