En resumen, el grosor del recubrimiento PVD es un parámetro controlado con precisión, que generalmente oscila entre 0,25 y 5 micras (µm). Esta es una película increíblemente delgada, aplicada átomo por átomo en el vacío, diseñada para mejorar las propiedades superficiales de un material sin alterar significativamente sus dimensiones físicas o peso.

El principio fundamental de la Deposición Física de Vapor (PVD) es que su extrema delgadez es una característica deliberada, no una limitación. El objetivo es añadir características superficiales superiores como dureza y resistencia al desgaste, preservando al mismo tiempo la precisión original, el filo y la integridad central del sustrato.

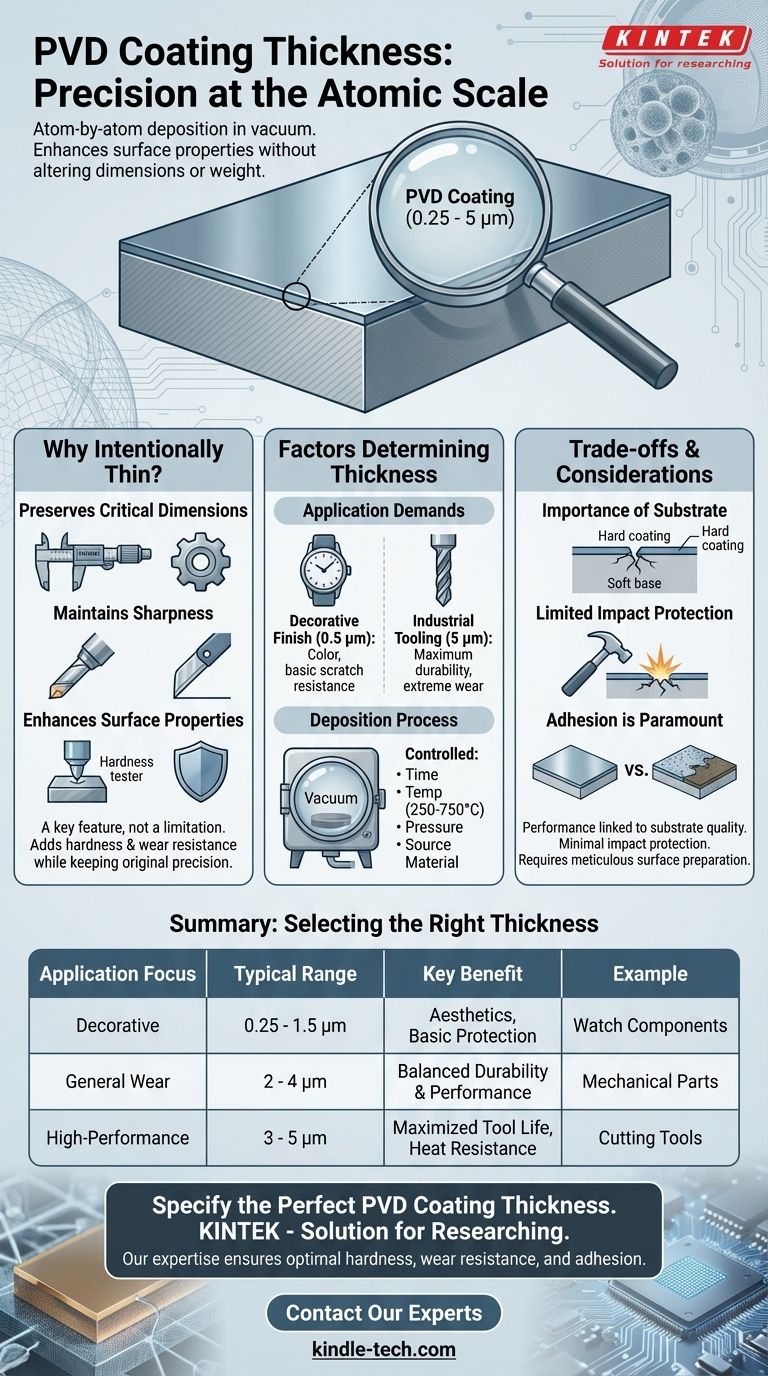

Por qué los recubrimientos PVD son intencionadamente delgados

La eficacia de un recubrimiento PVD proviene de su unión molecular con el sustrato, creando una nueva superficie de alto rendimiento. Su grosor mínimo es fundamental para la forma en que logra esto.

Preservación de dimensiones críticas

El PVD es un proceso de deposición atomística, lo que significa que construye un recubrimiento molécula a molécula. Esto da como resultado una película excepcionalmente uniforme y delgada.

Para los componentes diseñados con precisión, esto es fundamental. Un recubrimiento de solo unas pocas micras no cambia las tolerancias dimensionales de la pieza, asegurando que funcione exactamente como fue diseñada.

Mantenimiento del filo en herramientas de corte

Una aplicación clave para el PVD es en herramientas de corte como brocas y fresas. Un recubrimiento más grueso redondearía el filo de corte, reduciendo su agudeza y eficacia.

Los recubrimientos PVD, a menudo entre 3 y 5 micras para estas aplicaciones, son lo suficientemente delgados como para mantener el filo original de la cuchilla mientras añaden una dureza y resistencia al desgaste significativas. Esto reduce la fuerza de corte y la generación de calor.

Mejora de las propiedades superficiales, no del volumen

El propósito del PVD no es añadir material, sino cambiar las características de la superficie existente.

Imparte propiedades como mayor dureza, resistencia a la corrosión y fricción reducida directamente sobre el material del sustrato, mejorando su rendimiento y vida útil.

Factores que determinan el grosor del recubrimiento

El grosor final de un recubrimiento PVD no es arbitrario; está cuidadosamente diseñado en función de los requisitos específicos de la aplicación.

Las demandas de la aplicación

Diferentes usos requieren diferentes grosores. Un acabado decorativo en un reloj podría necesitar solo 0,5 micras de grosor para proporcionar color y resistencia básica a los arañazos.

Por el contrario, una herramienta industrial de alto rendimiento sujeta a un desgaste extremo puede requerir un recubrimiento cercano a las 5 micras para una máxima durabilidad.

El proceso de deposición

El PVD es un proceso físico realizado en el vacío a altas temperaturas, generalmente oscilando entre 250 °C y 750 °C.

La duración, la temperatura, la presión y el material fuente utilizados durante este proceso se controlan con precisión para lograr la composición y el grosor del recubrimiento deseados.

Comprensión de las compensaciones de las películas delgadas

Aunque son muy eficaces, es importante comprender el contexto en el que operan estos recubrimientos delgados. Su rendimiento está directamente relacionado con la calidad del material subyacente.

La importancia del sustrato

Un recubrimiento PVD es tan fuerte como la base sobre la que se aplica. Sus propiedades están determinadas por el material del sustrato subyacente.

Aplicar un recubrimiento extremadamente duro a un sustrato blando puede provocar fallos, ya que el material base puede deformarse bajo carga, haciendo que el recubrimiento duro se agriete o se delamine.

Protección limitada contra impactos

Los recubrimientos PVD proporcionan una resistencia excepcional al desgaste abrasivo y por deslizamiento. Sin embargo, su extrema delgadez ofrece una protección mínima contra impactos significativos.

Un impacto fuerte y agudo puede penetrar el recubrimiento y dañar el sustrato que se encuentra debajo. El recubrimiento mejora la durabilidad de la superficie, no la resistencia general al impacto de la pieza.

La adhesión es primordial

La unión entre el recubrimiento y el sustrato es fundamental. El PVD ofrece una excelente adhesión, pero esto depende de una preparación meticulosa de la superficie.

Si la superficie no está perfectamente limpia y preparada, el recubrimiento no se adherirá correctamente y puede desprenderse, volviéndolo inútil independientemente de su grosor.

Selección del grosor adecuado para su aplicación

Elegir el grosor de recubrimiento correcto es un equilibrio entre los requisitos de rendimiento, la función del componente y el coste.

- Si su enfoque principal es un acabado decorativo: Un recubrimiento más delgado (0,25 a 1,5 micras) suele ser suficiente para proporcionar el color, la textura y la resistencia básica a los arañazos deseados.

- Si su enfoque principal es la resistencia general al desgaste: Un grosor medio (2 a 4 micras) ofrece un equilibrio robusto de durabilidad y rendimiento para la mayoría de los componentes mecánicos.

- Si su enfoque principal es el corte o las herramientas de alto rendimiento: Se necesita un recubrimiento más grueso (3 a 5 micras) para maximizar la vida útil de la herramienta y la resistencia al calor en entornos industriales exigentes.

En última instancia, el grosor del recubrimiento PVD es una variable de diseño crítica utilizada para diseñar una superficie superior perfectamente adecuada para su tarea prevista.

Tabla de resumen:

| Aspecto | Rango típico | Detalle clave |

|---|---|---|

| Grosor | 0,25 a 5 micras (µm) | Deposición átomo por átomo en el vacío |

| Uso decorativo | 0,25 a 1,5 µm | Proporciona color y resistencia básica a los arañazos |

| Resistencia general al desgaste | 2 a 4 µm | Equilibra durabilidad y rendimiento |

| Herramientas de alto rendimiento | 3 a 5 µm | Maximiza la vida útil de la herramienta en entornos exigentes |

¿Necesita especificar el grosor de recubrimiento PVD perfecto para sus componentes?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para ingeniería de superficies. Nuestra experiencia garantiza que sus recubrimientos PVD ofrezcan una dureza, resistencia al desgaste y adhesión óptimas para su aplicación específica, ya sea para herramientas de corte, acabados decorativos o piezas industriales.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos mejorar el rendimiento y la longevidad de su producto.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura