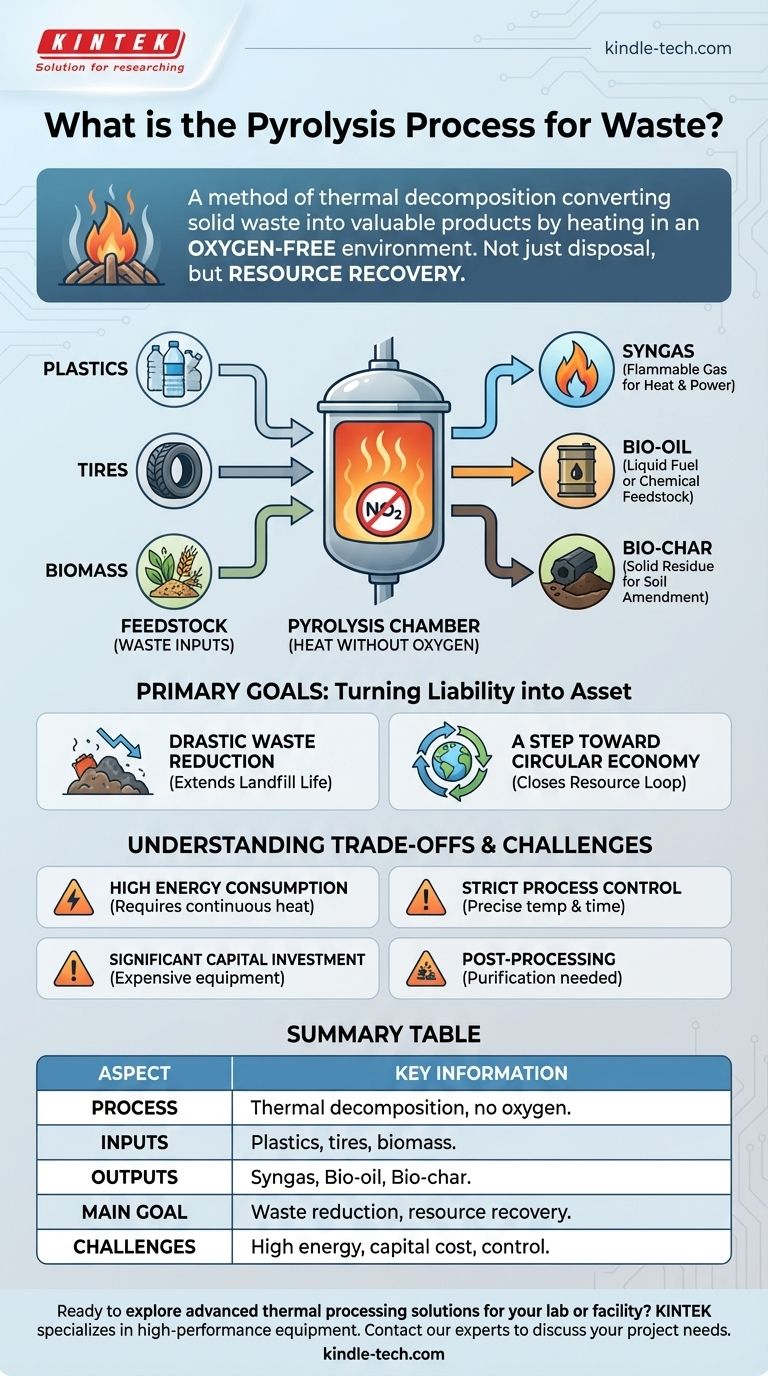

La pirólisis es un método de descomposición térmica utilizado para convertir residuos sólidos en productos valiosos. Implica calentar materiales como plásticos, neumáticos o biomasa a altas temperaturas en un ambiente completamente desprovisto de oxígeno, lo que evita que el material simplemente se queme y, en su lugar, lo descompone en componentes útiles: gas de síntesis, bio-aceite y bio-carbón.

En esencia, la pirólisis no es solo una técnica de eliminación de residuos, sino una tecnología de recuperación de recursos. Transforma materiales que de otro modo estarían destinados a un vertedero en posibles combustibles y productos industriales, aunque esta conversión conlleva importantes costos energéticos y de capital.

Cómo la pirólisis transforma los residuos

La pirólisis es un proceso termoquímico cuidadosamente controlado. Comprender su mecanismo central revela por qué es una solución prometedora, aunque compleja, para la gestión de residuos.

El papel crítico del calor sin oxígeno

La característica definitoria de la pirólisis es la ausencia de oxígeno. Cuando los residuos se calientan, la intensa energía térmica rompe los enlaces químicos dentro del material.

Sin oxígeno, la combustión (quema) no puede ocurrir. En lugar de convertirse en cenizas y humo, los materiales orgánicos complejos se descomponen en moléculas más simples y valiosas.

Entradas comunes (materia prima)

La pirólisis es versátil y puede procesar varios tipos de residuos sólidos orgánicos y a base de carbono. Las materias primas comunes incluyen plásticos posconsumo, neumáticos usados de vehículos y biomasa orgánica como residuos agrícolas.

Los tres productos valiosos

El proceso produce consistentemente tres productos primarios, cada uno con usos distintos.

- Gas de síntesis: Una mezcla de gases inflamables, principalmente hidrógeno y monóxido de carbono. Esto se puede quemar directamente para generar calor y electricidad.

- Bio-aceite: Un líquido, también conocido como aceite de pirólisis, que puede refinarse y usarse como combustible o como materia prima para producir otros productos químicos.

- Bio-carbón: Un residuo sólido estable rico en carbono. Se puede usar como enmienda del suelo para mejorar la fertilidad o como materia prima para producir carbón activado.

El objetivo principal: convertir un pasivo en un activo

El motor fundamental para adoptar la pirólisis es su capacidad para redefinir el concepto de residuo. Trata los materiales desechados como un recurso sin explotar, ofreciendo importantes beneficios ambientales y económicos.

Reducción drástica del volumen de residuos

La pirólisis reduce drásticamente el volumen de residuos que deben enviarse a los vertederos. Esto prolonga la vida útil de los vertederos existentes y minimiza la tierra requerida para la eliminación de residuos, un problema crítico para las áreas densamente pobladas.

Un paso hacia una economía circular

Al convertir los residuos en combustibles y materiales utilizables, la pirólisis ayuda a cerrar el ciclo de los recursos. Recupera valor de los productos desechados, reduciendo la necesidad de extraer nuevos recursos vírgenes y disminuyendo el impacto ambiental general de la fabricación y la producción de energía.

Comprender las compensaciones y los desafíos

Aunque prometedora, la pirólisis no es una solución perfecta. Es necesaria una evaluación clara de sus desafíos para comprender sus aplicaciones y limitaciones prácticas.

Alto consumo de energía

El proceso es fundamentalmente intensivo en energía. Requiere una entrada significativa y continua de calor para mantener las altas temperaturas necesarias para una descomposición térmica eficiente. Este costo energético debe tenerse en cuenta en cualquier análisis económico o ambiental.

La necesidad de un control estricto del proceso

La pirólisis no es una operación sencilla de "configurar y olvidar". La eficiencia del proceso y la calidad de los productos finales dependen en gran medida de mantener condiciones específicas, particularmente la temperatura y el tiempo de procesamiento.

Inversión de capital significativa

Construir una instalación de pirólisis implica altos costos de capital iniciales. Los reactores y equipos especializados requeridos para el procesamiento a alta temperatura y sin oxígeno son costosos de fabricar e instalar.

Post-procesamiento y purificación

Los productos de la pirólisis rara vez son lo suficientemente puros para su uso inmediato. El gas de síntesis, el bio-aceite y el bio-carbón a menudo requieren pasos de separación y purificación para eliminar los contaminantes antes de que puedan venderse o usarse de manera efectiva, lo que agrega complejidad y costo a la operación.

Tomar la decisión correcta para su objetivo

La pirólisis es una herramienta poderosa, pero su idoneidad depende enteramente del objetivo principal.

- Si su enfoque principal es la desviación de residuos a gran escala: La pirólisis es una tecnología extremadamente efectiva para reducir la dependencia de los vertederos y recuperar valor de materiales como plásticos y neumáticos.

- Si su enfoque principal es la generación de energía de bajo costo: Los altos insumos de capital y energía significan que la viabilidad económica debe evaluarse cuidadosamente frente al costo local de eliminación de residuos y el valor de mercado de los productos energéticos.

- Si su enfoque principal es la sostenibilidad ambiental: La pirólisis ofrece una clara ventaja sobre el vertido, pero se necesita una evaluación completa del ciclo de vida para garantizar que la energía consumida por el proceso no supere los beneficios.

En última instancia, la pirólisis representa una vía sofisticada y prometedora para la gestión de residuos, siempre que sus desafíos operativos se aborden con una planificación e inversión cuidadosas.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Proceso | Descomposición térmica de residuos en ausencia de oxígeno. |

| Entradas comunes | Plásticos, neumáticos, biomasa (residuos agrícolas). |

| Productos primarios | Gas de síntesis (combustible), Bio-aceite (combustible/productos químicos), Bio-carbón (enmienda del suelo). |

| Objetivo principal | Reducción del volumen de residuos y recuperación de recursos para una economía circular. |

| Desafíos clave | Alto consumo de energía, inversión de capital significativa, necesidad de un control estricto del proceso. |

¿Listo para explorar soluciones avanzadas de procesamiento térmico para su laboratorio o instalación? KINTEK se especializa en equipos y consumibles de laboratorio de alto rendimiento. Ya sea que esté investigando procesos de pirólisis o ampliando la tecnología de conversión de residuos en energía, nuestra experiencia puede ayudarlo a lograr un control preciso de la temperatura y resultados confiables. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su proyecto y ayudarlo a convertir los residuos en un recurso valioso.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cómo se convierte la energía en biomasa? Aprovechando la energía solar de la naturaleza para la energía renovable