En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso de fabricación crítico utilizado para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos tradicionales. Sus aplicaciones principales se encuentran en la fabricación de dispositivos semiconductores, la síntesis de nanomateriales avanzados como los nanotubos de carbono y la creación de recubrimientos protectores u ópticos sobre sustratos sensibles al calor.

La ventaja fundamental de la PECVD es el uso de un plasma energizado, en lugar de calor intenso, para impulsar las reacciones químicas necesarias para la deposición de la película. Esta capacidad de operar a bajas temperaturas abre el uso de sustratos y arquitecturas de dispositivos que serían dañados o destruidos por los procesos convencionales de alta temperatura.

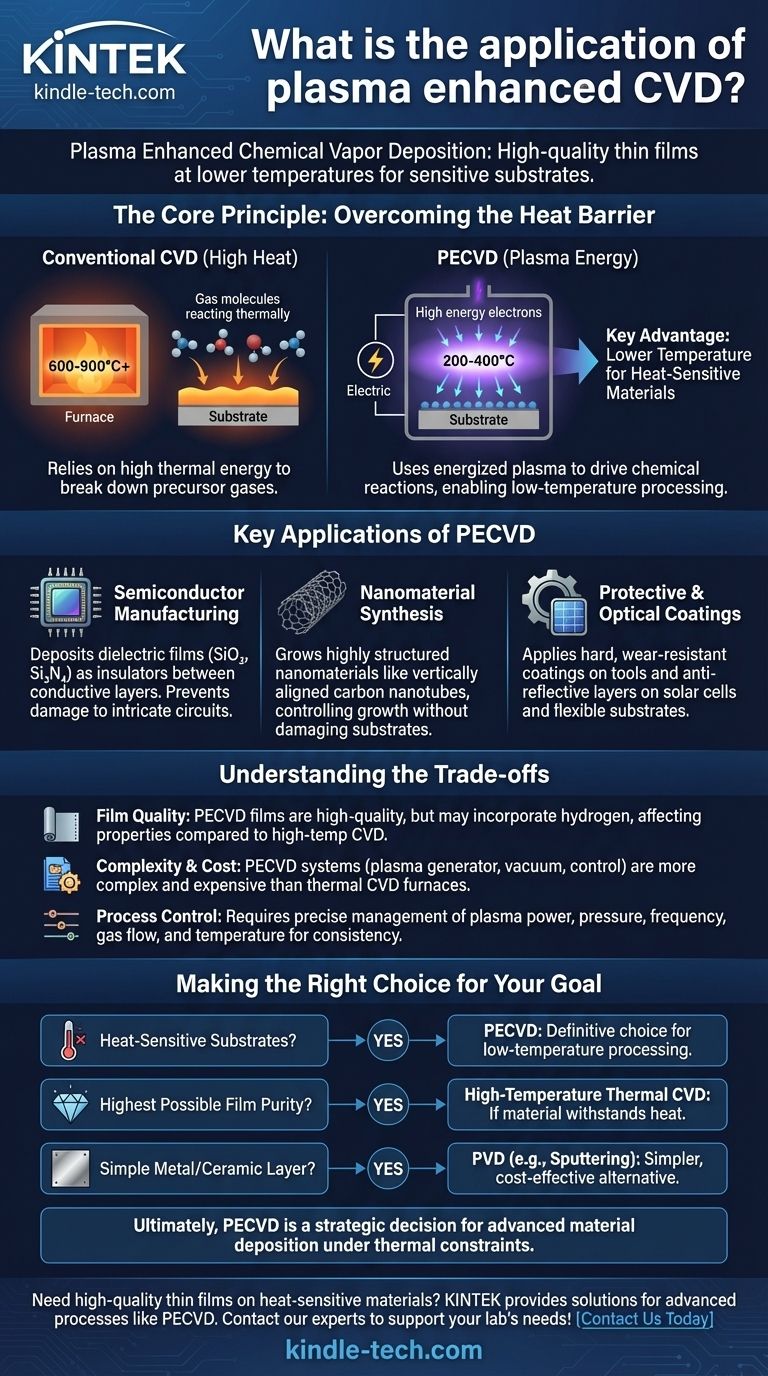

El Principio Central: Superar la Barrera del Calor

La Deposición Química de Vapor (CVD) tradicional es como hornear un pastel: depende del calor alto para hacer que los ingredientes (gases precursores) reaccionen y formen una capa sólida sobre una superficie. La PECVD, sin embargo, encuentra una manera diferente de suministrar esa energía.

Cómo Funciona la CVD Convencional

En un proceso de CVD térmica estándar, los gases precursores se introducen en un horno de alta temperatura. La energía térmica descompone estas moléculas de gas, que luego reaccionan y se depositan como una película delgada sólida sobre un sustrato. Esto a menudo requiere temperaturas de 600-900°C o más.

Cómo la PECVD Cambia la Ecuación

La PECVD utiliza un campo eléctrico (a menudo de radiofrecuencia o microondas) para ionizar los gases precursores, creando un plasma. Este plasma es un estado de la materia de alta energía que contiene iones, electrones y partículas neutras.

Los electrones de alta energía en el plasma colisionan con las moléculas de gas, descomponiéndolas en radicales reactivos. Estos radicales son altamente inestables y se depositan fácilmente sobre un sustrato cercano, incluso a temperaturas mucho más bajas, típicamente de 200-400°C.

La Ventaja Clave: Menor Temperatura

Esta temperatura de procesamiento más baja es la característica más importante de la PECVD. Permite la deposición de películas sobre materiales que no pueden soportar el calor intenso de la CVD térmica, como plásticos, polímeros o circuitos integrados complejos que ya tienen capas metálicas sensibles.

Aplicaciones Clave de la PECVD

La capacidad de baja temperatura de la PECVD la hace indispensable en varios campos de alta tecnología.

Fabricación de Semiconductores

La PECVD es un pilar en la fabricación de microchips. Se utiliza para depositar películas dieléctricas, como dióxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄), que actúan como aislantes entre capas conductoras.

La deposición de estas películas a bajas temperaturas evita el daño al intrincado cableado metálico y a las estructuras de transistores previamente fabricadas en la oblea de silicio. También se utiliza para películas especializadas, como el carburo de silicio (SiC), sobre sustratos de silicio.

Síntesis de Nanomateriales

El proceso se utiliza frecuentemente para cultivar nanomateriales altamente estructurados. Un ejemplo principal es el crecimiento de nanotubos de carbono alineados verticalmente.

El plasma ayuda a controlar la dirección de crecimiento y la estructura de los nanotubos a temperaturas que no dañan las partículas catalizadoras ni el sustrato subyacente, lo que permite su uso en electrónica y sensores avanzados.

Recubrimientos Protectores y Fotovoltaicos

La PECVD es ideal para aplicar recubrimientos funcionales a productos terminados. Esto incluye recubrimientos duros y resistentes al desgaste en herramientas de corte y recubrimientos antirreflectantes en células solares.

Para las células solares de película delgada, la PECVD puede depositar los materiales fotovoltaicos activos o las capas de pasivación sin someter el gran sustrato de vidrio o flexible a un estrés térmico dañino.

Comprender las Compensaciones

Aunque es potente, la PECVD no es una solución universal. Implica compensaciones específicas en comparación con otros métodos de deposición.

Calidad de la Película frente a Temperatura

Aunque las películas de PECVD son de alta calidad, las películas de mayor pureza y cristalinidad a menudo se producen mediante CVD térmica a alta temperatura. Las películas de PECVD a veces pueden incorporar átomos de hidrógeno de los gases precursores, lo que puede afectar las propiedades eléctricas u ópticas.

Complejidad y Costo del Equipo

Un sistema PECVD, con su generador de plasma, cámara de vacío y electrónica de control requeridos, es significativamente más complejo y costoso que un horno simple utilizado para la CVD térmica.

Control del Proceso

La gestión de un proceso PECVD implica más variables que la CVD térmica. Además del flujo de gas y la temperatura, los ingenieros deben controlar con precisión la potencia del plasma, la presión y la frecuencia para lograr propiedades de película consistentes y repetibles.

Tomar la Decisión Correcta para su Objetivo

La selección de un método de deposición depende completamente de las limitaciones y el resultado deseado de su aplicación específica.

- Si su enfoque principal es la deposición sobre sustratos sensibles al calor como polímeros o circuitos integrados terminados: La PECVD es la opción definitiva debido a su procesamiento a baja temperatura.

- Si su enfoque principal es lograr la mayor pureza y densidad cristalina de la película posible para un sustrato robusto: La CVD térmica a alta temperatura puede ser superior, siempre que su material pueda soportar el calor.

- Si su objetivo es depositar una capa simple de metal o cerámica donde la deposición por línea de visión es aceptable: Los métodos de Deposición Física de Vapor (PVD) como el sputtering a menudo pueden ser una alternativa más simple y rentable.

En última instancia, seleccionar la PECVD es una decisión estratégica para permitir la deposición de materiales avanzados donde las limitaciones térmicas hacen que los métodos convencionales sean poco prácticos.

Tabla Resumen:

| Área de Aplicación | Casos de Uso Clave | Ventaja de la PECVD |

|---|---|---|

| Fabricación de Semiconductores | Deposición de películas dieléctricas (SiO₂, Si₃N₄) | Previene el daño a circuitos prefabricados sensibles |

| Síntesis de Nanomateriales | Crecimiento de nanotubos de carbono y materiales estructurados | Crecimiento controlado a bajas temperaturas |

| Recubrimientos Protectores y Ópticos | Recubrimientos duros, capas antirreflectantes para células solares | Recubre sustratos sensibles al calor como plásticos y vidrio |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles al calor? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones para procesos avanzados como la PECVD. Nuestra experiencia puede ayudarle a mejorar su investigación y producción de semiconductores, nanomateriales o recubrimientos. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme