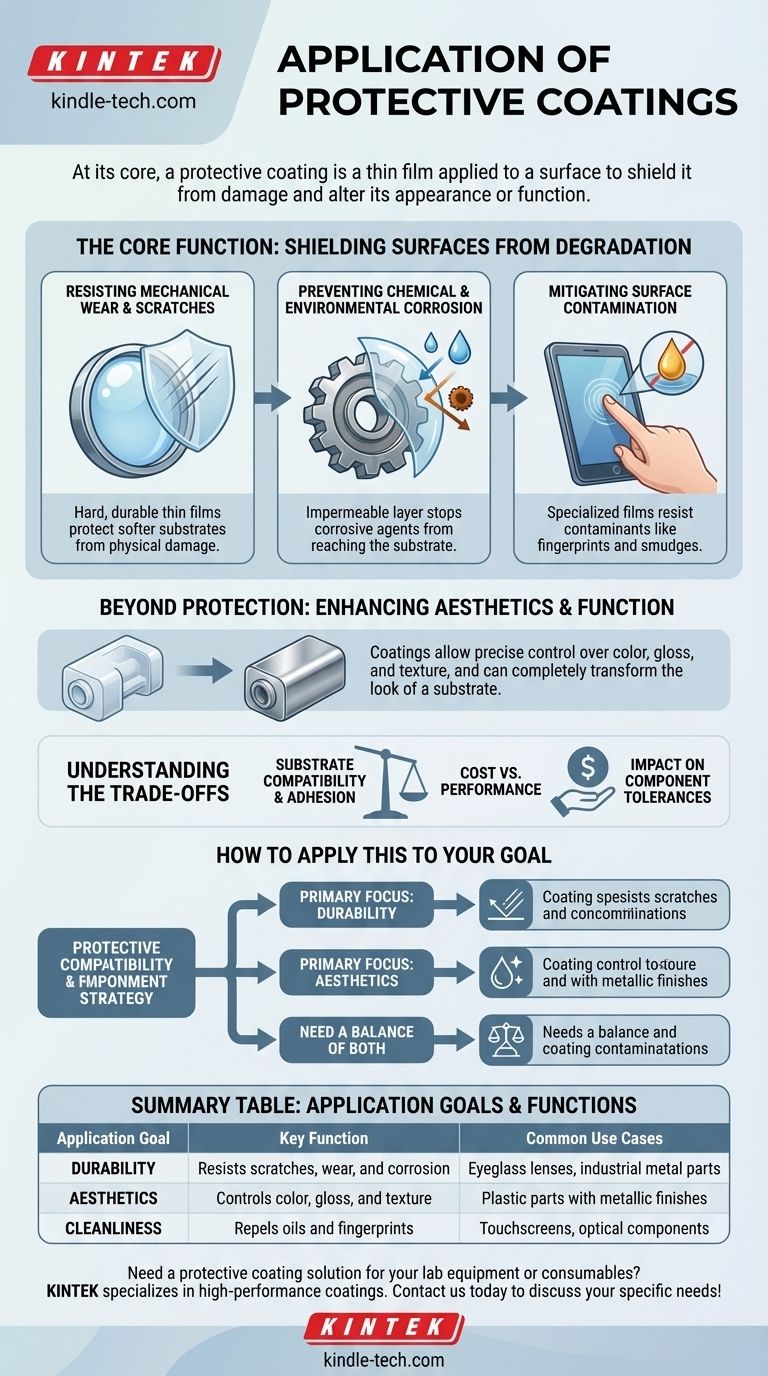

En esencia, un recubrimiento protector es una película delgada que se aplica a una superficie para protegerla de daños y, en muchos casos, para modificar su apariencia o función. Estas películas están diseñadas para proteger contra una amplia gama de amenazas, incluido el desgaste mecánico, los arañazos, la corrosión química e incluso las huellas dactilares. Son un componente fundamental en la fabricación, especialmente para artículos sensibles como los elementos ópticos.

Los recubrimientos protectores son más que un simple escudo; son una herramienta estratégica para modificar fundamentalmente las propiedades de un material, permitiéndole funcionar en entornos exigentes y cumplir con estándares estéticos específicos.

La Función Principal: Proteger las Superficies de la Degradación

El papel principal de cualquier recubrimiento protector es formar una barrera entre el material subyacente, conocido como sustrato, y el mundo exterior. Esta barrera cumple varias funciones defensivas críticas.

Resistencia al Desgaste Mecánico y a los Arañazos

A menudo se aplican películas delgadas, duras y resistentes a sustratos más blandos para protegerlos de daños físicos. Esto es esencial para los productos que sufren manipulación o contacto frecuentes.

Por ejemplo, las lentes de las gafas o los elementos ópticos de alta precisión se recubren para evitar arañazos que de otro modo degradarían su rendimiento.

Prevención de la Corrosión Química y Ambiental

Los recubrimientos crean una capa impermeable que impide que agentes corrosivos como la humedad, la sal y el oxígeno lleguen al sustrato. Esta función es vital para prolongar la vida útil de los metales en entornos exteriores o industriales.

Al bloquear estos ataques ambientales, el recubrimiento previene la oxidación y otras formas de descomposición química.

Mitigación de la Contaminación Superficial

Los recubrimientos especializados están diseñados para resistir contaminantes que pueden estropear la apariencia o la función de una superficie. Una aplicación común es la creación de recubrimientos oleofóbicos (repelentes al aceite) para pantallas táctiles.

Estas películas evitan que las huellas dactilares y las manchas se adhieran a la superficie, manteniéndola limpia y clara, lo cual es particularmente importante para pantallas y componentes ópticos.

Más Allá de la Protección: Mejora de la Estética y la Función

Si bien la protección es el objetivo principal, los recubrimientos también se utilizan para cambiar deliberadamente el aspecto y la sensación de un producto. Esta doble función es clave en el diseño de productos modernos.

Lograr un Efecto Visual Deseado

Los recubrimientos pueden ser puramente decorativos, transformando completamente el aspecto de un sustrato. Permiten un control preciso sobre el color, el nivel de brillo e incluso la textura de un producto.

Un ejemplo clásico es la aplicación de recubrimientos metálicos en piezas de plástico mediante evaporación a alto vacío. Este proceso le da a un sustrato de plástico económico el aspecto y la sensación de metal real de alta calidad.

Comprender las Compensaciones

Aplicar un recubrimiento protector es una decisión de ingeniería que implica equilibrar los beneficios con las posibles limitaciones. Ignorar estas compensaciones puede llevar a fallos del producto o a costes innecesarios.

Compatibilidad del Sustrato y Adhesión

Un recubrimiento solo es eficaz si puede adherirse correctamente al sustrato. No todos los recubrimientos se adhieren bien a todos los materiales, y una falta de coincidencia puede provocar que se pele, se agriete o se desprenda, haciendo inútil la protección.

Coste frente a Rendimiento

Un mayor rendimiento a menudo conlleva un mayor coste. Los procesos avanzados como la evaporación a alto vacío, aunque excelentes para crear películas duraderas y decorativas, son más complejos y caros que los métodos más sencillos como la pintura o el inmersión.

Impacto en las Tolerancias de los Componentes

Aunque las películas son "delgadas", siguen añadiendo una capa de material. Para componentes de alta precisión donde las tolerancias a nivel de nanómetros son importantes, el grosor del recubrimiento debe tenerse en cuenta en el diseño para garantizar que el producto final funcione correctamente.

Cómo Aplicar Esto a su Objetivo

Al seleccionar un recubrimiento, su objetivo principal debe guiar su decisión.

- Si su enfoque principal es la durabilidad: Dé prioridad a un recubrimiento diseñado específicamente para la dureza y la resistencia química para proteger el sustrato del desgaste mecánico y la corrosión ambiental.

- Si su enfoque principal es la estética: Seleccione un recubrimiento decorativo en función de su capacidad para ofrecer el color, el acabado y la textura exactos requeridos para el diseño de su producto.

- Si necesita un equilibrio entre ambos: Busque una película multifuncional que proporcione una base de protección contra problemas comunes como los arañazos y que, al mismo tiempo, mejore el atractivo visual del producto.

En última instancia, un recubrimiento protector bien elegido transforma un material simple en un producto de alto rendimiento, resistente y visualmente atractivo.

Tabla Resumen:

| Objetivo de la Aplicación | Función Clave | Casos de Uso Comunes |

|---|---|---|

| Durabilidad | Resiste arañazos, desgaste y corrosión | Lentes de gafas, piezas metálicas industriales |

| Estética | Controla el color, el brillo y la textura | Piezas de plástico con acabados metálicos |

| Limpieza | Repele aceites y huellas dactilares | Pantallas táctiles, componentes ópticos |

¿Necesita una solución de recubrimiento protector para el equipo o los consumibles de su laboratorio? KINTEK se especializa en recubrimientos de alto rendimiento que mejoran la durabilidad y la estética para aplicaciones de laboratorio. Nuestra experiencia garantiza que su equipo resista condiciones adversas manteniendo la precisión. Contáctenos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Lámina Cerámica de Carburo de Silicio (SiC) Resistente al Desgaste, Cerámica Avanzada Fina de Ingeniería

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

- Fabricante personalizado de piezas de PTFE Teflon para pinzas de PTFE

- Moldes de Prensado Isostático para Laboratorio

La gente también pregunta

- ¿Cuál es la resistencia a la temperatura del carburo de silicio? Soporta calor extremo hasta 1500°C

- ¿Cuáles son las características del SiC? Desbloqueando el rendimiento de alta temperatura, dureza e inercia química

- ¿Cuáles son las propiedades y aplicaciones de las cerámicas de carburo de silicio? Resuelva desafíos de ingeniería extremos

- ¿Cuál es la resistividad del carburo de silicio? Es una propiedad ajustable que varía desde <0.1 ohm-cm hasta muy resistiva.

- ¿Es el carburo de silicio mejor que la cerámica? Descubra la cerámica técnica superior para su aplicación