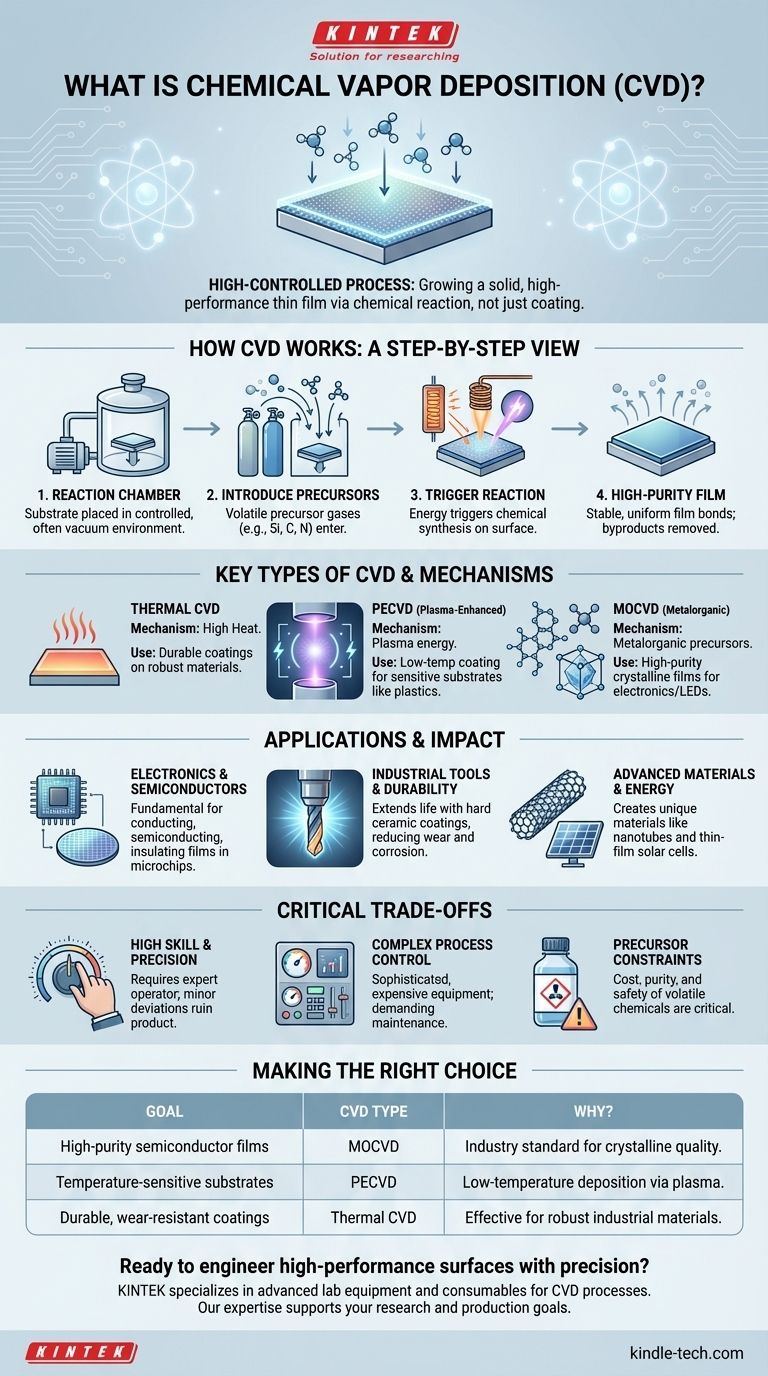

En esencia, la Deposición Química de Vapor (CVD) es un proceso altamente controlado utilizado para aplicar una película delgada sólida y de alto rendimiento sobre una superficie. Funciona introduciendo gases reactivos, conocidos como precursores, en una cámara donde sufren una reacción química en la superficie de un objeto objetivo, conocido como sustrato. Esta reacción forma una capa sólida, "creciendo" efectivamente un nuevo material directamente sobre la superficie del sustrato.

El principio fundamental de la CVD no es simplemente recubrir una superficie, sino iniciar una reacción química precisa que sintetiza un nuevo material sólido de alta pureza directamente sobre un objeto. Esta distinción es lo que lo convierte en un proceso fundamental en la fabricación de productos electrónicos y materiales avanzados.

Cómo funciona la Deposición Química de Vapor: Una vista paso a paso

Comprender la CVD requiere verla como una síntesis química controlada en lugar de un proceso de aplicación simple. El entorno y los insumos se gestionan meticulosamente para lograr el resultado deseado.

La cámara de reacción

Primero, el sustrato —la pieza a recubrir— se coloca dentro de una cámara de reacción sellada. Esta cámara permite un control preciso sobre el entorno, a menudo implicando un vacío para eliminar contaminantes y gestionar la presión.

Introducción de los gases precursores

Uno o más productos químicos precursores volátiles se introducen en la cámara en forma gaseosa. Estos precursores contienen los átomos específicos requeridos para la película delgada final (por ejemplo, silicio, carbono, nitrógeno).

Desencadenando la reacción química

Se utiliza una fuente de energía para desencadenar la reacción química en la superficie del sustrato. Los precursores se descomponen y reaccionan, depositando el material sólido deseado átomo por átomo. La fuente de energía específica utilizada define el tipo de proceso CVD.

El resultado: Una película delgada de alta pureza

Los gases subproductos de la reacción se extraen de la cámara, dejando una película delgada estable, uniforme y de alta pureza unida al sustrato. El espesor y las propiedades de esta película se pueden controlar con extrema precisión.

Tipos clave de CVD y sus mecanismos

El método utilizado para suministrar energía y entregar precursores diferencia los diversos tipos de CVD, cada uno adaptado para materiales y aplicaciones específicos.

CVD Térmica: La base

La CVD Térmica es el tipo más fundamental, utilizando alto calor para proporcionar la energía necesaria para la reacción química. El sustrato se calienta, y cuando los gases precursores entran en contacto con la superficie caliente, reaccionan y depositan la película.

CVD Asistida por Plasma (PECVD): Temperaturas más bajas

La CVD Asistida por Plasma (PECVD) utiliza un campo eléctrico para generar un plasma (un gas ionizado) dentro de la cámara. Este plasma proporciona la energía para la reacción, permitiendo que el proceso ocurra a temperaturas mucho más bajas que la CVD térmica, lo cual es crítico para sustratos sensibles a la temperatura como plásticos o ciertos componentes electrónicos.

CVD Metalorgánica (MOCVD): Películas cristalinas de alta pureza

Este proceso especializado utiliza compuestos metalorgánicos como precursores. La MOCVD es esencial en la industria electrónica para el crecimiento de películas cristalinas de alta calidad, como las utilizadas en la fabricación de LEDs y semiconductores de alto rendimiento.

Otros métodos de entrega especializados

Otras variaciones se centran en cómo se entrega el precursor. La CVD asistida por aerosol (AACVD) utiliza un aerosol, mientras que la Inyección Directa de Líquido (DLI-CVD) implica inyectar un precursor líquido en una zona calentada donde se vaporiza antes de llegar al sustrato.

Comprendiendo las aplicaciones y el impacto

La precisión de la CVD la hace indispensable en numerosas industrias de alta tecnología para crear materiales con propiedades mejoradas.

En electrónica y semiconductores

La CVD es fundamental para la electrónica moderna. Se utiliza para depositar las diversas películas delgadas —conductoras, semiconductoras y aislantes— que forman las intrincadas estructuras de microchips, procesadores y dispositivos de memoria.

Para herramientas industriales y durabilidad

En la fabricación, la CVD aplica recubrimientos cerámicos extremadamente duros a herramientas de corte, taladros y piezas de maquinaria. Estos recubrimientos reducen drásticamente el desgaste y previenen la corrosión, extendiendo significativamente la vida útil y el rendimiento del equipo.

En materiales avanzados y energía

El proceso se utiliza para crear materiales con propiedades únicas, como el crecimiento de nanotubos de carbono y nanocables. También es crítico en la fabricación de células solares de película delgada al depositar materiales fotovoltaicos sobre un sustrato como vidrio o metal.

Las compensaciones críticas de la CVD

Aunque potente, la CVD es un proceso complejo que requiere una experiencia e inversión significativas para ejecutarse correctamente.

La necesidad de alta habilidad y precisión

Lograr una película uniforme y de alta calidad requiere un operador experto. Factores como la temperatura, la presión, los caudales de gas y la química de los precursores deben controlarse con extrema precisión, ya que incluso desviaciones menores pueden arruinar el producto final.

Complejidad del control del proceso

El equipo para CVD es sofisticado y costoso. Mantener el vacío, gestionar gases reactivos y a veces peligrosos, y asegurar una entrega de energía consistente requiere un sistema robusto y bien mantenido.

Restricciones de los materiales precursores

La elección de los productos químicos precursores es crítica. Deben ser lo suficientemente volátiles para ser utilizados en estado gaseoso, pero lo suficientemente estables para ser manipulados de forma segura. El costo, la pureza y la seguridad de estos precursores son consideraciones importantes en cualquier operación de CVD.

Tomando la decisión correcta para su objetivo

La selección del método CVD correcto depende completamente del material de su sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es crear películas semiconductoras de alta pureza para electrónica: La MOCVD está diseñada específicamente para este nivel de calidad cristalina y es un estándar de la industria.

- Si trabaja con sustratos sensibles a la temperatura como polímeros: La PECVD es la opción superior porque su uso de plasma permite la deposición a temperaturas mucho más bajas.

- Si necesita recubrimientos excepcionalmente duraderos y resistentes al desgaste en materiales robustos: La CVD térmica es un método común, efectivo y bien comprendido para estas aplicaciones industriales.

En última instancia, dominar la Deposición Química de Vapor proporciona el poder de diseñar materiales a nivel atómico, construyendo superficies de alto rendimiento desde cero.

Tabla resumen:

| Tipo de CVD | Mecanismo clave | Caso de uso principal |

|---|---|---|

| CVD Térmica | Utiliza alto calor para desencadenar la reacción | Recubrimientos duraderos y resistentes al desgaste en materiales robustos |

| PECVD | Utiliza plasma para reacciones a baja temperatura | Recubrimiento de sustratos sensibles a la temperatura (ej., plásticos) |

| MOCVD | Utiliza precursores metalorgánicos | Películas cristalinas de alta pureza para semiconductores y LEDs |

¿Listo para diseñar superficies de alto rendimiento con precisión?

La síntesis controlada de películas delgadas es crítica para la innovación en su laboratorio. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para procesos como la Deposición Química de Vapor. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos industriales duraderos o materiales avanzados, nuestra experiencia respalda sus objetivos de investigación y producción.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus capacidades y ayudarle a lograr resultados superiores. [#ContactForm]

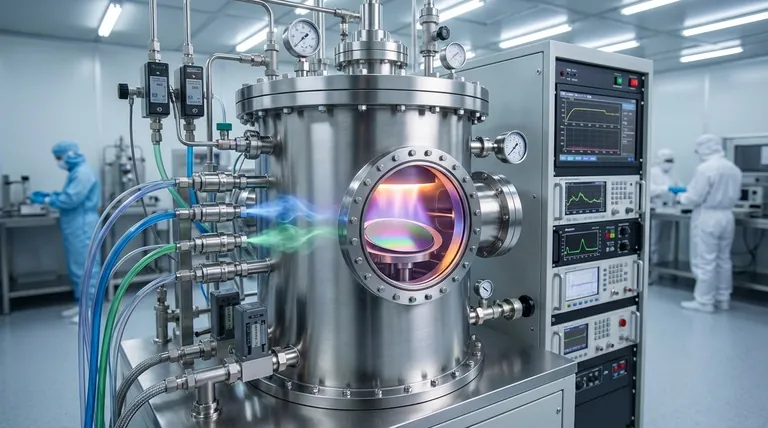

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento de diamante CVD? Cultive una capa de diamante superior y unida químicamente

- ¿A qué se refieren la robustez del proceso o la productividad en los sistemas de deposición? Optimice su flujo de trabajo de fabricación

- ¿Cuál es la síntesis de nanotubos de carbono por CVD? El proceso escalable para nanotubos de alta pureza

- ¿Cómo funciona el proceso de Deposición Química de Vapor (CVD)? Domina los principios de recubrimiento de películas delgadas

- ¿Cuáles son los componentes de la deposición química de vapor? Las partes esenciales de un sistema CVD

- ¿Qué es la deposición de capas atómicas de metales? Logre precisión a escala atómica para sus películas delgadas

- ¿Qué es la CVD y qué se entiende por polimerización? Una guía de los procesos de creación de materiales

- ¿Para qué se utiliza el bioaceite de la pirólisis? Una guía sobre las aplicaciones de combustible líquido renovable