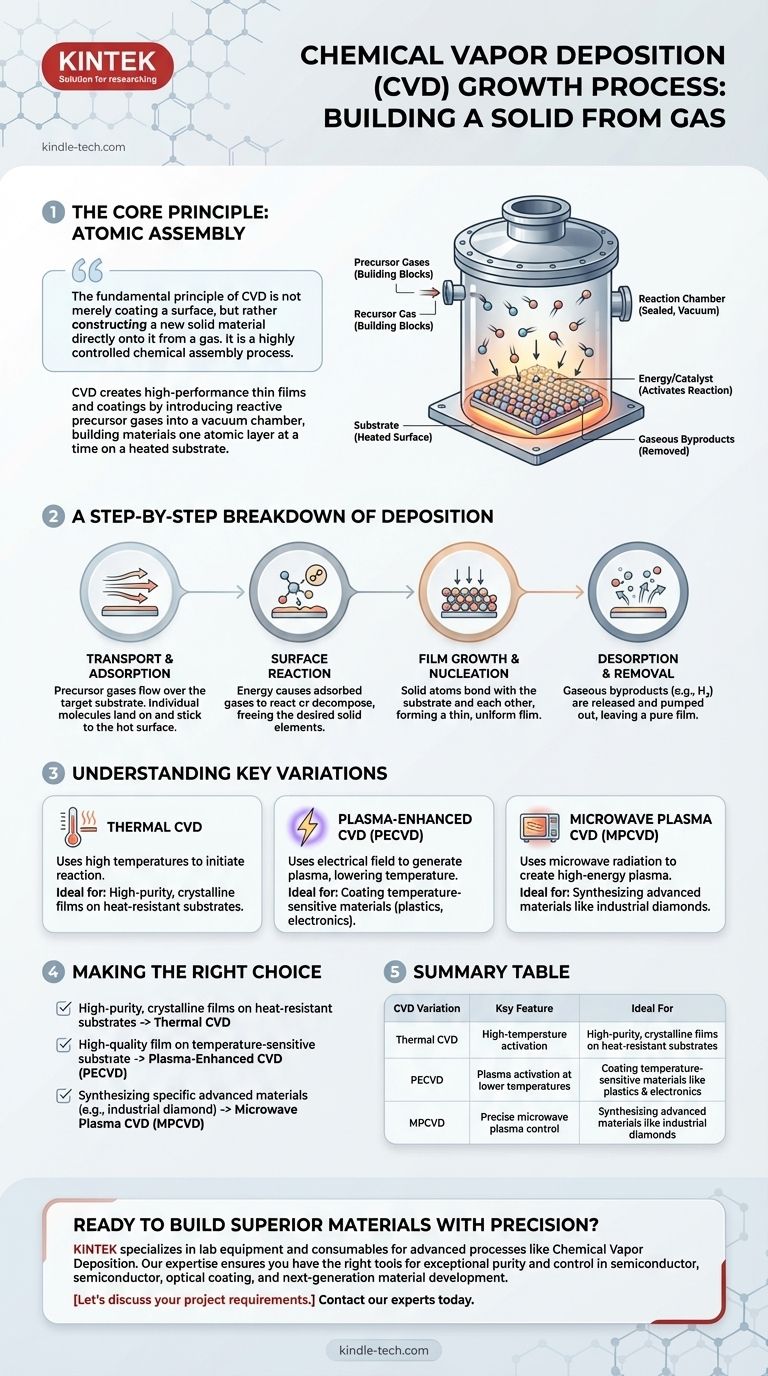

En esencia, la deposición química de vapor (CVD) es un proceso utilizado para crear películas y recubrimientos sólidos de alto rendimiento. Funciona introduciendo gases precursores reactivos en una cámara donde se descomponen y reaccionan en una superficie calentada (el sustrato), construyendo el material deseado capa atómica por capa atómica.

El principio fundamental de la CVD no es simplemente recubrir una superficie, sino más bien construir un nuevo material sólido directamente sobre ella a partir de un gas. Es un proceso de ensamblaje químico altamente controlado que permite la creación de materiales con una pureza excepcional y propiedades específicas que serían difíciles de lograr de otra manera.

El Principio Central: Construir un Sólido a partir de Gas

Para comprender el proceso de CVD, es mejor visualizarlo como un entorno altamente controlado y estéril donde los átomos individuales se ensamblan en una capa estructurada.

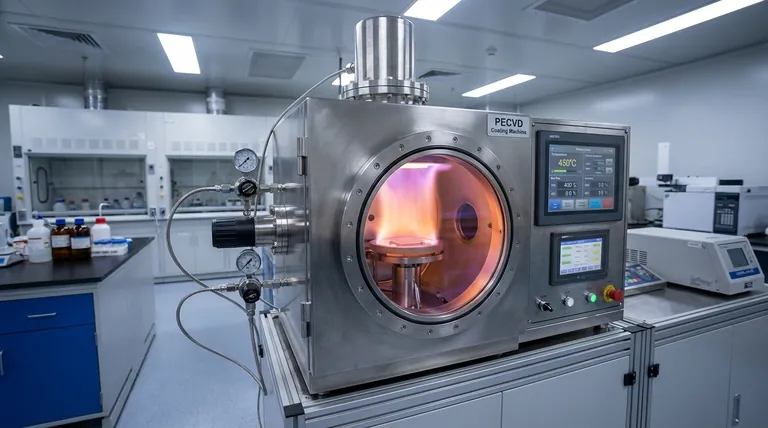

El Entorno: La Cámara de Reacción

Todo el proceso tiene lugar dentro de una cámara de reacción sellada. Esta cámara generalmente se mantiene al vacío para eliminar cualquier contaminante no deseado que pueda interferir con la reacción química y comprometer la pureza de la película final.

Los Ingredientes: Gases Precursores

Los bloques de construcción para el nuevo material se introducen en la cámara como gases precursores. Estos son compuestos químicos volátiles que contienen los elementos necesarios para la película final. Por ejemplo, para crear una película de silicio, se podría utilizar un gas precursor como el silano (SiH₄).

El Catalizador: Activación de la Reacción

Se requiere energía para descomponer los gases precursores e iniciar la reacción química. Lo más común es que esta energía sea alta temperatura, calentando el sustrato a cientos o incluso miles de grados Celsius.

Un Desglose Paso a Paso de la Deposición

Si bien los detalles específicos varían, el proceso de deposición sigue una secuencia clara de eventos a nivel microscópico.

Paso 1: Transporte y Adsorción

Los gases precursores se transportan a la cámara y fluyen sobre el sustrato objetivo. Luego, las moléculas de gas individuales aterrizan y se adhieren a la superficie caliente en un proceso llamado adsorción.

Paso 2: Reacción Superficial

Una vez adsorbidos en la superficie caliente, la energía del sustrato hace que los gases precursores se descompongan o reaccionen con otros gases. Esta reacción química es el corazón del proceso de CVD, donde los elementos sólidos deseados se liberan del gas precursor.

Paso 3: Crecimiento de la Película y Nucleación

Los átomos sólidos producidos por la reacción comienzan a unirse con el sustrato y entre sí. Difunden a través de la superficie para encontrar sitios de crecimiento estables, formando una película delgada y uniforme que aumenta de grosor con el tiempo.

Paso 4: Desorción y Eliminación

Los subproductos gaseosos de la reacción, como el hidrógeno, se liberan de la superficie (desorción) y se bombean fuera de la cámara, dejando solo la película sólida y pura.

Comprender las Variaciones Clave

No todos los procesos de CVD son iguales. El método utilizado para suministrar energía y activar la reacción es una distinción crítica que define las aplicaciones y limitaciones de la técnica.

CVD Térmica

Esta es la forma más fundamental de CVD, que depende únicamente de altas temperaturas para iniciar la reacción. Es muy eficaz para crear películas cristalinas extremadamente puras, pero se limita a sustratos que pueden soportar el calor intenso.

CVD Asistida por Plasma (PECVD)

Para depositar películas sobre materiales sensibles a la temperatura, como plásticos o ciertos componentes electrónicos, se utiliza la PECVD. En lugar de depender solo del calor, este método utiliza un campo eléctrico para generar un plasma dentro de la cámara.

Este plasma de alta energía crea fragmentos moleculares altamente reactivos a una temperatura de gas mucho más baja, lo que permite que la deposición ocurra sin dañar el sustrato subyacente. Por ejemplo, en la CVD de Plasma de Microondas (MPCVD), la radiación de microondas crea un plasma donde las temperaturas de los electrones pueden superar los 5000 K, mientras que el gas en sí permanece más cerca de los 1000 K.

Por Qué Esto es Importante: Pureza y Aplicación

El control preciso que ofrece la CVD permite la creación de materiales para campos muy exigentes. Es esencial en la fabricación de semiconductores, recubrimientos ópticos y materiales avanzados como diamantes sintéticos para uso industrial y electrónico. Su capacidad para producir materiales de alta pureza y rentables lo convierte en una piedra angular de la tecnología moderna.

Tomar la Decisión Correcta para su Objetivo

La técnica de CVD específica que elija depende totalmente de las propiedades deseadas del material y de las limitaciones de su sustrato.

- Si su enfoque principal es crear películas cristalinas de alta pureza y su sustrato puede soportar altas temperaturas: La CVD térmica tradicional ofrece una calidad y un control inigualables.

- Si su enfoque principal es depositar una película de alta calidad sobre un sustrato sensible a la temperatura: La CVD asistida por plasma (PECVD) es la opción ideal, ya que utiliza energía de plasma para reducir la temperatura de proceso requerida.

- Si su enfoque principal es sintetizar un material avanzado específico como el diamante industrial: Las técnicas especializadas como la CVD asistida por plasma de microondas (MPCVD) proporcionan las condiciones precisas necesarias para propiedades excepcionales.

En última instancia, dominar la deposición química de vapor se trata de controlar con precisión una reacción química para construir materiales superiores desde el átomo hacia arriba.

Tabla de Resumen:

| Variación de CVD | Característica Clave | Ideal Para |

|---|---|---|

| CVD Térmica | Activación a alta temperatura | Películas cristalinas de alta pureza en sustratos resistentes al calor |

| CVD Asistida por Plasma (PECVD) | Activación por plasma a temperaturas más bajas | Recubrimiento de materiales sensibles a la temperatura como plásticos y componentes electrónicos |

| CVD de Plasma de Microondas (MPCVD) | Control preciso del plasma de microondas | Síntesis de materiales avanzados como diamantes industriales |

¿Listo para construir materiales superiores con precisión?

KINTEK se especializa en el equipo de laboratorio y los consumibles que impulsan procesos avanzados como la deposición química de vapor. Ya sea que esté desarrollando semiconductores, recubrimientos ópticos o materiales de próxima generación, nuestra experiencia garantiza que tenga las herramientas adecuadas para una pureza y un control excepcionales.

Hablemos de los requisitos de su proyecto. Contacte a nuestros expertos hoy mismo para encontrar la solución de CVD perfecta para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cuál es el proceso de recubrimiento por deposición química de vapor? Logre recubrimientos uniformes superiores para piezas complejas

- ¿Qué papel juegan los hornos de CVD de alta temperatura en la síntesis de matrices de CNT para la eliminación de hielo? Ingeniería Aeroespacial de Precisión

- ¿Por qué se prefieren los precursores metalorgánicos para DLI-MOCVD? Clave para recubrimientos metalúrgicos a baja temperatura

- ¿Qué es la deposición física de vapor para joyería? Un acabado duradero y de alta tecnología para el uso moderno

- ¿Qué es la deposición química de vapor en gemas? Una guía sobre los diamantes cultivados en laboratorio

- ¿Cuáles son los factores que afectan la deposición química de vapor? Domine los parámetros centrales para películas delgadas superiores

- ¿Cuál es el papel del equipo CVD en los recubrimientos anticorrosión de h-BN? Protección metálica a nivel atómico

- ¿Cuál es el papel del argón en la CVD? Dominando el control preciso de la deposición de películas