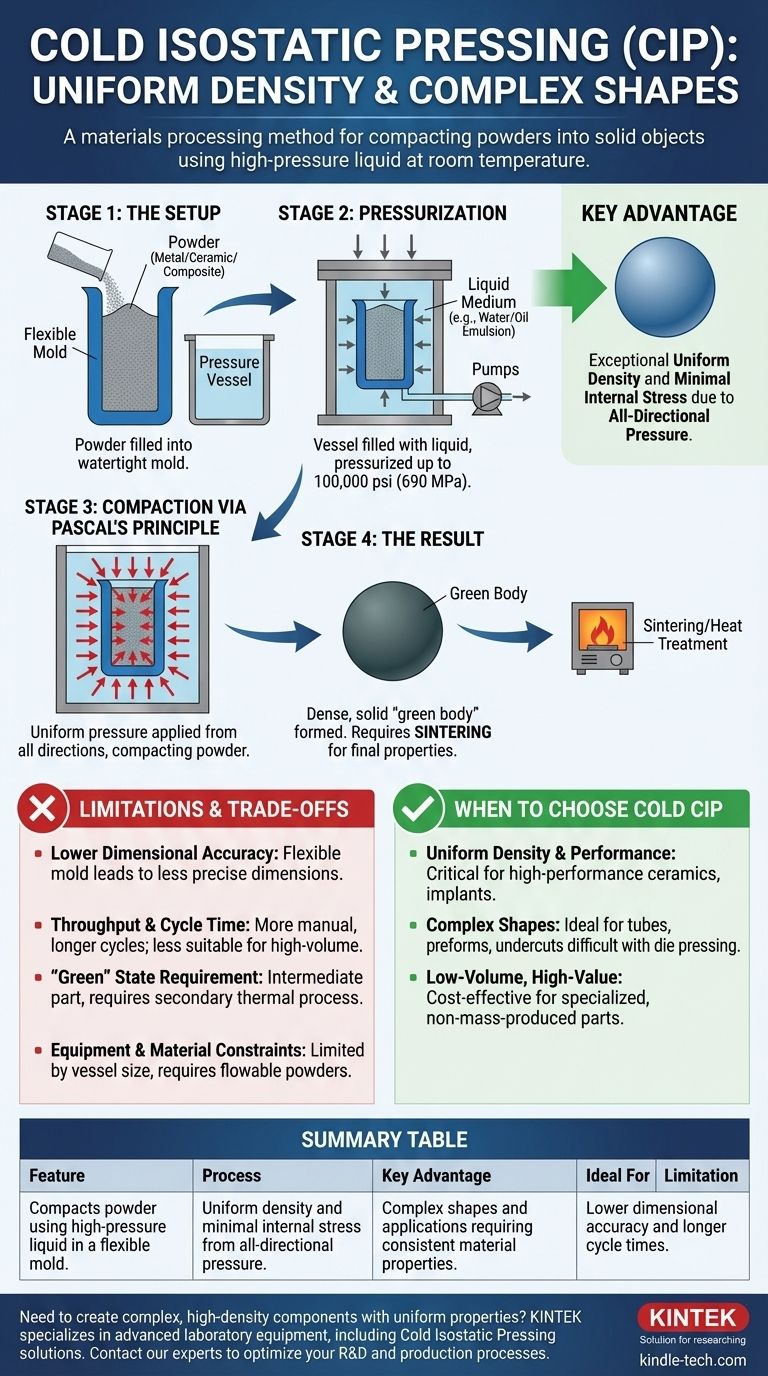

En esencia, el Prensado Isostático en Frío (CIP) es un método de procesamiento de materiales que compacta polvos en un objeto sólido utilizando líquido a alta presión a temperatura ambiente o cercana a ella. El polvo se sella en un molde flexible, que luego se sumerge en una cámara de presión llena de fluido. Al aplicar una presión intensa y uniforme desde todas las direcciones, el polvo se compacta en una forma sólida y densa conocida como "cuerpo verde", listo para un procesamiento posterior.

Mientras que muchos métodos compactan polvos presionando desde una o dos direcciones, la ventaja definitoria del CIP en frío es su uso de un medio líquido para aplicar presión igual en todas las superficies simultáneamente. Esto crea componentes con una densidad excepcionalmente uniforme y una tensión interna mínima, lo cual es fundamental para aplicaciones de alto rendimiento.

Cómo funciona el proceso CIP en frío

La elegancia del CIP en frío radica en su aplicación directa de una ley fundamental de la física para lograr un resultado de material superior. El proceso se puede dividir en algunas etapas clave.

La configuración: Polvo y molde

El proceso comienza con la materia prima en forma de polvo, generalmente metal, cerámica o un compuesto. Este polvo se introduce cuidadosamente en un molde flexible e impermeable, a menudo hecho de un elastómero como el poliuretano o el caucho, que define la forma inicial de la pieza.

La etapa de presurización

El molde sellado se coloca dentro de un recipiente de presión robusto. Luego, el recipiente se llena con un medio líquido, comúnmente una emulsión de agua y aceite, que rodea completamente el molde. Luego, este líquido es presurizado por bombas, alcanzando presiones de hasta 100,000 psi (aproximadamente 690 MPa).

Compactación mediante el principio de Pascal

Esta etapa es una aplicación directa del principio de Pascal, que establece que la presión aplicada a un fluido confinado se transmite sin disminuir a cada porción del fluido y a las paredes del recipiente. El líquido transmite esta inmensa presión de manera uniforme a cada superficie del molde flexible, comprimiendo el polvo en su interior de manera uniforme desde todas las direcciones.

El resultado: El cuerpo "verde"

Esta presión envolvente obliga a las partículas de polvo a entrar en contacto mecánico estrecho, aumentando significativamente la densidad del material y formando un objeto sólido. La pieza resultante se denomina cuerpo verde. Tiene suficiente resistencia para ser manipulada, pero todavía se encuentra en un estado frágil y requiere un proceso térmico posterior, como la sinterización, para fusionar las partículas y lograr sus propiedades mecánicas finales.

Comprensión de las compensaciones y limitaciones

Ningún proceso de fabricación está exento de compromisos. Reconocer las limitaciones del CIP en frío es esencial para tomar una decisión informada.

Menor precisión dimensional

Debido a que la compactación depende de un molde flexible, las dimensiones finales del cuerpo verde son menos precisas que las logradas con troqueles de acero rígidos utilizados en el prensado uniaxial. Para componentes que requieren tolerancias estrictas, a menudo es necesario un mecanizado posterior al proceso.

Rendimiento y tiempo de ciclo

El proceso de carga del molde, sellado del recipiente, presurización, despresurización y descarga es inherentemente más manual y requiere más tiempo que los métodos de prensado automatizados. Esto hace que el CIP en frío sea menos adecuado para la producción de muy alto volumen de piezas simples.

Requisito del estado "verde"

Es fundamental recordar que el CIP en frío produce una pieza intermedia. El cuerpo verde no tiene verdaderos enlaces metalúrgicos. La necesidad de un paso secundario de sinterización o tratamiento térmico añade tiempo, coste y complejidad al flujo de trabajo general de fabricación.

Restricciones de equipo y material

El tamaño de un componente está limitado en última instancia por la capacidad del recipiente a presión. Además, el proceso es más efectivo con polvos que tienen buenas características de fluidez y compactación.

Cuándo elegir el prensado isostático en frío

Decidir si el CIP en frío es la opción correcta depende totalmente de los requisitos específicos de su proyecto en cuanto a densidad, forma y volumen.

- Si su enfoque principal es la densidad uniforme y el rendimiento: El CIP en frío es una excelente opción para crear componentes donde las propiedades consistentes del material son críticas, como en cerámicas de alto rendimiento, boquillas refractarias o implantes médicos.

- Si su enfoque principal es producir formas complejas: El molde flexible permite geometrías que son difíciles o imposibles con la compactación tradicional con troquel, lo que lo hace ideal para piezas como tubos, preformas complejas o componentes con socavados.

- Si su enfoque principal es la producción de alto volumen y bajo coste: Probablemente debería considerar otros métodos como la compactación con troquel, ya que los tiempos de ciclo más largos del CIP pueden hacerlo menos rentable para piezas simples producidas en masa.

Al comprender su capacidad única para crear cuerpos verdes altamente uniformes, puede aprovechar el CIP en frío para producir componentes superiores que otros métodos simplemente no pueden lograr.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Proceso | Compacta el polvo utilizando líquido a alta presión en un molde flexible. |

| Ventaja clave | Densidad uniforme y tensión interna mínima gracias a la presión en todas las direcciones. |

| Ideal para | Formas complejas (tubos, preformas) y aplicaciones que requieren propiedades de material consistentes. |

| Limitación | Menor precisión dimensional y tiempos de ciclo más largos en comparación con el prensado con troquel. |

¿Necesita crear componentes complejos y de alta densidad con propiedades uniformes?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados, incluidas soluciones para el procesamiento de polvos como el Prensado Isostático en Frío. Nuestra experiencia puede ayudarle a lograr un rendimiento de material superior para sus aplicaciones más exigentes en cerámicas, metales y compuestos.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestros equipos de laboratorio y consumibles pueden optimizar sus procesos de I+D y producción.

Guía Visual

Productos relacionados

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

La gente también pregunta

- ¿De qué manera el prensado isostático en frío (CIP) mejora el rendimiento de las baterías de LiFePO4? Aumenta la densidad y la conductividad

- ¿Qué ventajas ofrece una prensa isostática en frío (CIP) para las baterías de estado sólido? Mayor densidad y uniformidad

- ¿Qué ventajas ofrece el equipo CIP para los compuestos W-TiC? Lograr materiales de alta densidad y sin defectos

- ¿Cómo contribuye una prensa isostática en frío a la formación de cuerpos en verde de aleación de molibdeno TZC? Consejos clave de densificación

- ¿Cómo contribuye una prensa isostática en frío (CIP) a la fabricación de HE-O-MIEC y LLZTO? Guía experta de densificación