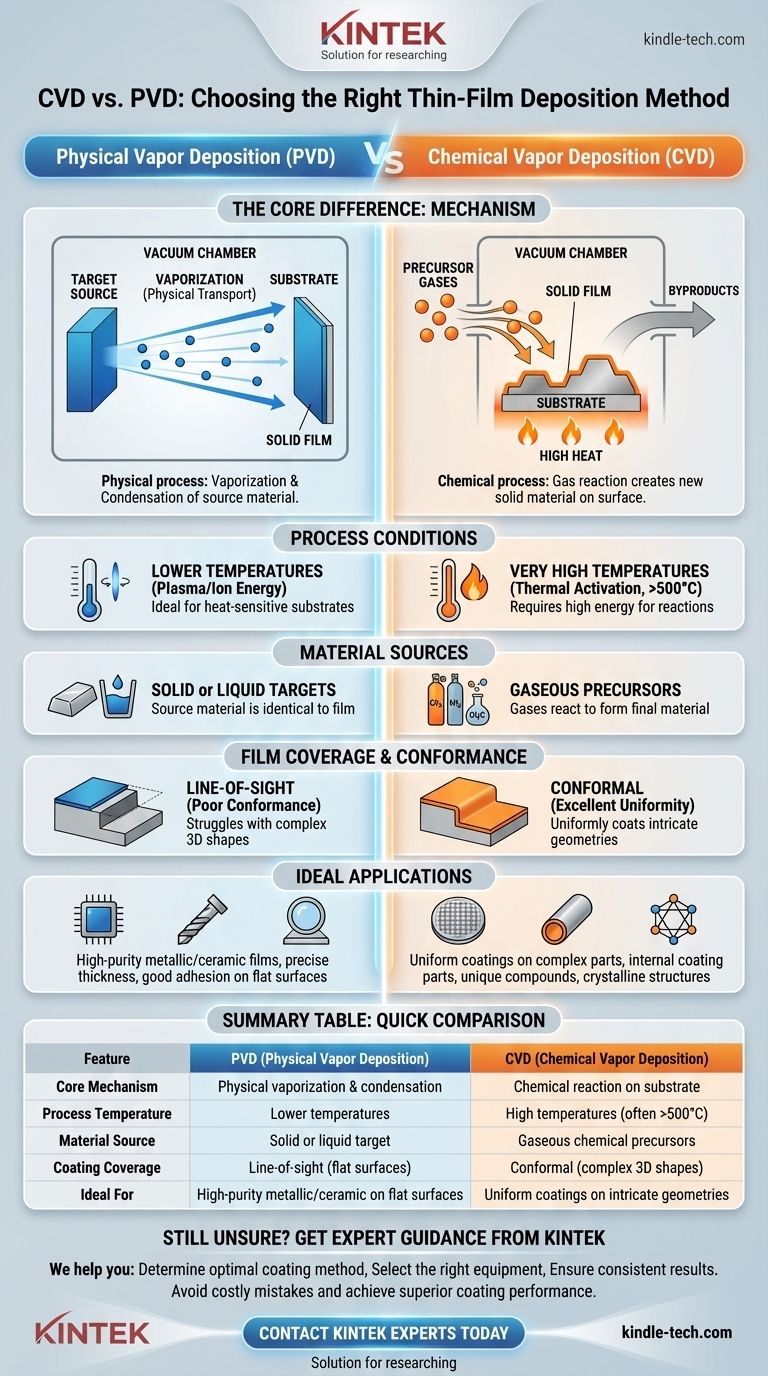

En esencia, la diferencia entre la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD) radica en cómo el material de recubrimiento pasa de su fuente a la superficie objetivo. PVD transporta físicamente el material vaporizando una fuente sólida o líquida y condensándola sobre el sustrato. Por el contrario, CVD utiliza gases precursores reactivos que experimentan una reacción química directamente en la superficie del sustrato para crear un nuevo material sólido como película delgada.

La distinción fundamental es de mecanismo: PVD es un proceso físico de vaporización y condensación, mientras que CVD es un proceso químico donde los gases reaccionan para formar una película sólida. Esta única diferencia dicta sus respectivas condiciones de proceso, capacidades y aplicaciones ideales.

El Mecanismo Central: Transformación Física vs. Química

Para comprender verdaderamente estas tecnologías, primero debe captar sus enfoques fundamentalmente diferentes para construir una película delgada. Uno es un proceso de transporte físico, mientras que el otro es un proceso de creación química.

Deposición Física de Vapor (PVD): Un Viaje de "Fuente a Objetivo"

PVD es un proceso de línea de visión. Comienza con un material sólido, a menudo llamado "blanco" o "diana", dentro de una cámara de vacío.

Luego, esta fuente sólida se vaporiza en átomos o moléculas mediante medios físicos. Esto se puede hacer calentándola hasta que se evapore o bombardeándola con iones de alta energía, un proceso conocido como pulverización catódica (sputtering).

Estas partículas vaporizadas viajan directamente a través del vacío y se condensan físicamente sobre el sustrato más frío, formando la película delgada deseada. El material de la película es el mismo que el material de la fuente; solo ha experimentado un cambio de estado (sólido → vapor → sólido).

Deposición Química de Vapor (CVD): Creación de una Película a partir de Precursores Gaseosos

CVD es un proceso de reacción química. No comienza con el material de recubrimiento final en forma sólida.

En cambio, uno o más gases volátiles, conocidos como gases precursores, se introducen en una cámara de reacción que contiene el sustrato calentado.

Cuando estos gases entran en contacto con la superficie caliente, reaccionan o se descomponen, dejando atrás una película sólida de un nuevo material. Luego, el exceso de gas y los subproductos se bombean fuera de la cámara.

Características Clave del Proceso

La diferencia en el mecanismo conduce a requisitos de proceso y resultados distintos para la película resultante.

El Papel de la Temperatura

Los procesos CVD tradicionalmente requieren temperaturas muy altas (a menudo varios cientos o más de mil grados Celsius) para proporcionar la energía de activación necesaria para que ocurran las reacciones químicas en la superficie del sustrato.

PVD a menudo se puede realizar a temperaturas más bajas, ya que depende de fuentes de energía física (como plasma o haces de electrones) en lugar de solo energía térmica. Esto hace que PVD sea adecuado para recubrir materiales que no pueden soportar altas temperaturas.

Fuentes de Materiales

Los materiales de partida son completamente diferentes. PVD utiliza una fuente sólida o líquida del material exacto que desea depositar.

CVD se basa en precursores químicos gaseosos, que contienen los elementos necesarios para formar la película final a través de una reacción.

Cobertura y Conformidad de la Película

Debido a que PVD es una técnica de línea de visión, sobresale en el recubrimiento de superficies planas. Sin embargo, tiene dificultades para recubrir uniformemente formas tridimensionales complejas, ya que las áreas "sombreadas" recibirán poco o ningún recubrimiento.

CVD, por el contrario, utiliza gases que pueden fluir alrededor e introducirse en características intrincadas. Esto le permite producir recubrimientos conformados altamente uniformes que cubren incluso las geometrías más complejas.

Comprender las Compensaciones

Ningún método es universalmente superior; la elección depende completamente de los requisitos específicos de la aplicación.

PVD: Precisión y Variedad de Materiales

PVD ofrece un excelente control sobre el espesor de la película y se puede utilizar para depositar una amplia gama de materiales, incluidos metales, aleaciones y ciertas cerámicas con puntos de fusión muy altos. Es apreciado por su capacidad para crear películas densas, duras y de alta pureza con una fuerte adhesión.

CVD: Recubrimientos Conformados y Materiales Únicos

CVD es el campeón de la uniformidad y la cobertura conformada. Es el método preferido para recubrir el interior de piezas complejas o crear capas uniformes en la fabricación de semiconductores. El proceso químico también permite la formación de compuestos únicos y estructuras cristalinas que pueden ser difíciles de lograr con PVD.

Errores Comunes a Evitar

Un error común es elegir un método basándose en la familiaridad en lugar de los requisitos. Usar PVD en una pieza compleja puede provocar recubrimientos no uniformes y poco fiables. A la inversa, usar CVD de alta temperatura en un sustrato sensible a la temperatura puede dañar o destruir la pieza.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe estar impulsada por el objetivo específico que necesita lograr para su componente o dispositivo.

- Si su enfoque principal es recubrir una forma compleja y tridimensional de manera uniforme: CVD es casi siempre la opción correcta debido a su cobertura conformada superior.

- Si su enfoque principal es depositar una película metálica o cerámica de alta pureza en una superficie relativamente plana: PVD ofrece un excelente control, una amplia selección de materiales y, por lo general, una buena adhesión.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura: PVD o una variante especializada como la CVD asistida por plasma (PACVD) son sus opciones necesarias.

Comprender la diferencia fundamental entre el transporte físico y la reacción química es la clave para seleccionar la tecnología adecuada para su desafío de ingeniería específico.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Mecanismo Central | Vaporización y condensación física | Reacción química en la superficie del sustrato |

| Temperatura del Proceso | Temperaturas más bajas | Temperaturas altas (a menudo >500°C) |

| Fuente de Material | Blanco o fuente sólida o líquida | Precursores químicos gaseosos |

| Cobertura del Recubrimiento | Línea de visión (bueno para superficies planas) | Conformado (excelente para formas 3D complejas) |

| Ideal Para | Películas metálicas/cerámicas de alta pureza en superficies planas | Recubrimientos uniformes en geometrías intrincadas |

¿Aún no está seguro de qué método de recubrimiento es el adecuado para su aplicación?

Elegir entre PVD y CVD puede ser complejo, pero no tiene que tomar esta decisión crítica solo. KINTEK se especializa en equipos de laboratorio y consumibles, sirviendo a investigadores e ingenieros que requieren soluciones precisas de deposición de películas delgadas.

Podemos ayudarle a:

- Determinar el método de recubrimiento óptimo para su sustrato específico y requisitos de rendimiento

- Seleccionar el equipo adecuado para las necesidades únicas de su laboratorio

- Asegurar que sus procesos de película delgada ofrezcan resultados consistentes y fiables

Nuestra experiencia en equipos de laboratorio significa que entendemos los matices de las tecnologías PVD y CVD. Permítanos ayudarle a evitar errores costosos y lograr un rendimiento de recubrimiento superior.

Contacte a nuestros expertos hoy mismo para una consulta personalizada y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cómo se genera el plasma en PECVD? Un desglose paso a paso del proceso

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas