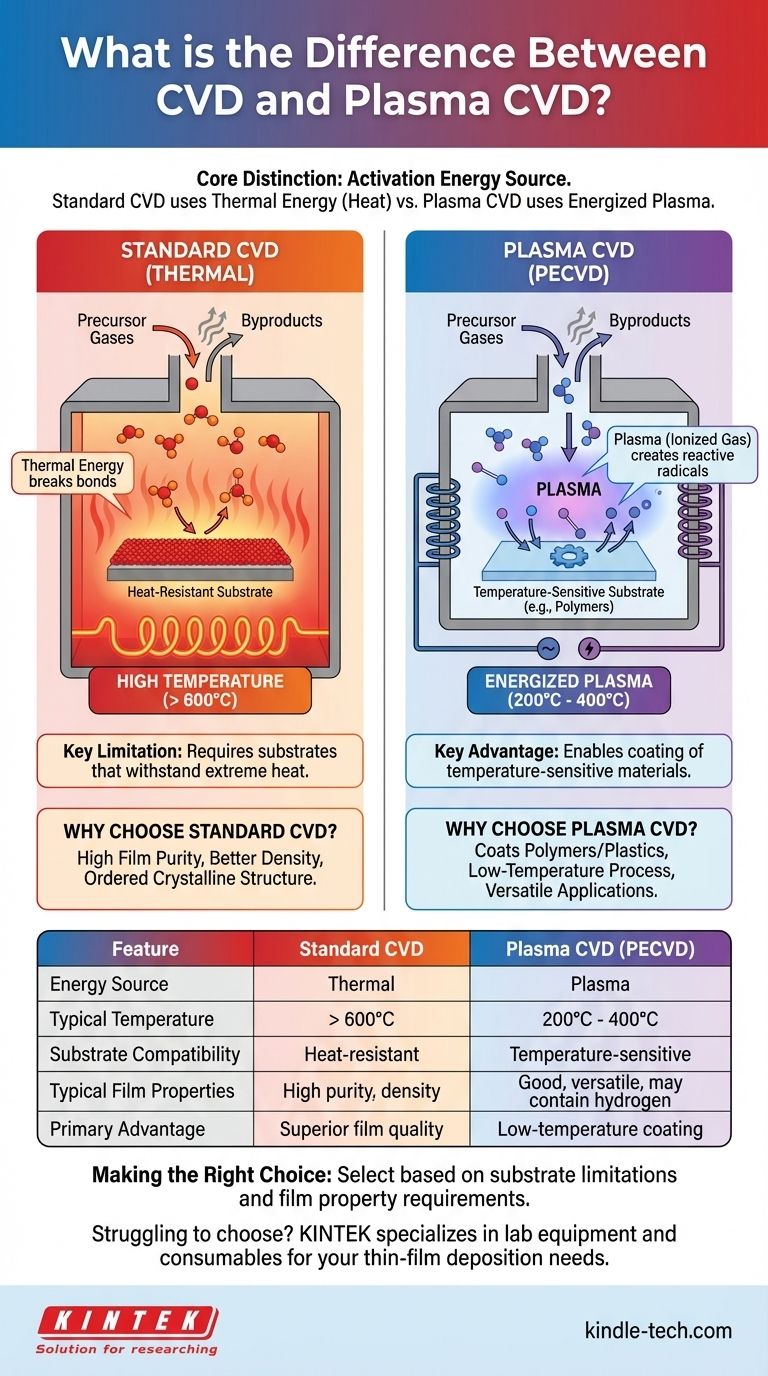

En esencia, la diferencia entre la deposición química de vapor (CVD) estándar y la CVD asistida por plasma (PECVD) es la fuente de energía utilizada para impulsar el proceso. La CVD estándar se basa exclusivamente en altas temperaturas para iniciar las reacciones químicas que forman una película, mientras que la PECVD utiliza un plasma energizado para hacerlo, lo que permite que el proceso se realice a temperaturas mucho más bajas.

La distinción principal no está en la química, sino en la energía de activación. La CVD tradicional utiliza energía térmica (calor), lo que la limita a sustratos resistentes al calor. La CVD de plasma sustituye ese calor por energía de un plasma, lo que permite recubrir materiales sensibles a la temperatura.

La base: cómo funciona la CVD estándar

La deposición química de vapor (CVD) es un proceso utilizado para crear películas delgadas sólidas de alta calidad y alto rendimiento. La técnica implica exponer un sustrato a uno o más gases precursores volátiles, que reaccionan o se descomponen en la superficie del sustrato para producir el depósito deseado.

El papel crítico de la energía térmica

En un proceso de CVD térmica estándar, toda la cámara de reacción, incluido el sustrato, se calienta a temperaturas muy altas, a menudo superiores a los 600 °C.

Este calor intenso proporciona la energía de activación necesaria para romper los enlaces químicos dentro de las moléculas del gas precursor.

La reacción en la superficie

Una vez descompuestas en componentes más reactivos, estas moléculas reaccionan sobre y con la superficie caliente del sustrato. Esta reacción química da como resultado la formación de una película delgada sólida y densa, y los subproductos se extraen de la cámara.

La limitación de alta temperatura

La dependencia del calor intenso es la característica definitoria y la limitación principal de la CVD estándar. El sustrato debe ser capaz de soportar estas temperaturas extremas sin derretirse, deformarse o degradarse de otra manera.

La innovación: introducción de la CVD de plasma (PECVD)

La CVD asistida por plasma, a veces denominada CVD asistida por plasma (PACVD), es una forma avanzada de CVD que supera la limitación de temperatura del proceso tradicional.

Reemplazar el calor con plasma

En lugar de calentar toda la cámara, la PECVD utiliza un campo electromagnético (como radiofrecuencia o microondas) para excitar los gases precursores a un estado de plasma.

Un plasma es un gas ionizado, un estado de la materia altamente energético que contiene iones y radicales libres.

Creación de especies reactivas sin calor

Estos radicales e iones dentro del plasma son extremadamente reactivos. Proporcionan las especies químicas necesarias para que se produzca la reacción de deposición, reemplazando eficazmente la función de la alta energía térmica.

La ventaja de la baja temperatura

Debido a que la energía para la reacción proviene del plasma en sí y no del calentamiento del sustrato, la deposición puede ocurrir a temperaturas significativamente más bajas, típicamente en el rango de 200 a 400 °C. Esto hace posible recubrir materiales que serían destruidos por un proceso de CVD estándar.

Comprender las compensaciones

Elegir entre CVD térmica y PECVD implica una compensación directa entre las propiedades de la película y la compatibilidad del sustrato. Ningún método es universalmente superior; son herramientas para diferentes trabajos.

¿Por qué elegir la CVD estándar?

Las altas temperaturas utilizadas en la CVD estándar a menudo dan como resultado películas con mayor pureza, mejor densidad y una estructura cristalina más ordenada. Cuando se requiere la más alta calidad de película y el sustrato puede tolerar el calor (por ejemplo, obleas de silicio, cerámicas, metales), la CVD térmica suele ser el método preferido.

¿Por qué elegir la CVD de plasma?

El principal motor para elegir la PECVD es su capacidad para recubrir sustratos sensibles a la temperatura. Esto incluye polímeros, plásticos y dispositivos electrónicos completamente fabricados que ya contienen materiales de bajo punto de fusión. Abre posibilidades de recubrimiento que son físicamente imposibles con la CVD estándar.

Posibles consideraciones para la PECVD

Aunque es potente, la PECVD puede introducir complejidades. Las películas pueden tener una mayor concentración de elementos incorporados como el hidrógeno (de los gases precursores), lo que puede afectar las propiedades ópticas o eléctricas. El equipo también suele ser más complejo y costoso que un sistema básico de CVD térmica.

Tomar la decisión correcta para su aplicación

Su decisión debe guiarse por las limitaciones de su sustrato y las propiedades específicas de la película que necesita lograr.

- Si su enfoque principal es la máxima pureza y cristalinidad de la película en un sustrato resistente al calor: La CVD térmica tradicional es a menudo la opción superior y más sencilla.

- Si su enfoque principal es recubrir un material sensible a la temperatura como un polímero o un dispositivo prefabricado: La CVD de plasma es la tecnología necesaria y habilitadora.

- Si necesita un equilibrio de buenas propiedades de película a una temperatura moderada: La PECVD ofrece un punto intermedio versátil que es adecuado para una amplia gama de aplicaciones modernas.

Comprender esta diferencia fundamental entre la energía térmica y la de plasma es la clave para seleccionar el proceso de deposición correcto para su material específico y sus objetivos de rendimiento.

Tabla de resumen:

| Característica | CVD estándar | CVD de plasma (PECVD) |

|---|---|---|

| Fuente de energía | Térmica (Calor alto) | Plasma (Gas ionizado) |

| Temperatura típica | > 600°C | 200°C - 400°C |

| Compatibilidad del sustrato | Materiales resistentes al calor (p. ej., silicio, cerámicas) | Materiales sensibles a la temperatura (p. ej., polímeros, plásticos) |

| Propiedades típicas de la película | Mayor pureza, densidad y cristalinidad | Buenas propiedades, pero puede contener hidrógeno; versátil |

| Ventaja principal | Calidad de película superior en sustratos tolerantes | Permite recubrir materiales a baja temperatura |

¿Tiene dificultades para elegir el proceso de deposición correcto para su sustrato y requisitos de película?

KINTEK se especializa en equipos de laboratorio y consumibles, y ofrece soluciones expertas para todas sus necesidades de deposición de capas delgadas. Ya sea que necesite las películas de alta pureza de la CVD estándar o las capacidades de baja temperatura de la PECVD, nuestro equipo puede ayudarlo a seleccionar el sistema perfecto para mejorar su investigación y desarrollo.

Contacte a nuestros expertos hoy mismo para discutir su aplicación y descubrir cómo las soluciones de KINTEK pueden impulsar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme