La diferencia fundamental entre los recubrimientos por Deposición Química de Vapor (CVD) y Deposición Física de Vapor (PVD) en una plaquita radica en cómo se aplica el recubrimiento. CVD utiliza una reacción química a alta temperatura entre gases precursores y la superficie de la plaquita para "crecer" una capa gruesa y altamente adherente. En contraste, PVD utiliza un proceso físico a menor temperatura, donde un material de recubrimiento sólido se vaporiza en el vacío y se deposita directamente sobre la plaquita mediante una transferencia de línea de visión.

Elegir entre una plaquita CVD y PVD no es una cuestión de qué tecnología es superior, sino una decisión estratégica basada en su aplicación de mecanizado específica. La elección es un compromiso directo entre la resistencia superior al calor y al desgaste de CVD y la nitidez del filo y la tenacidad superiores de PVD.

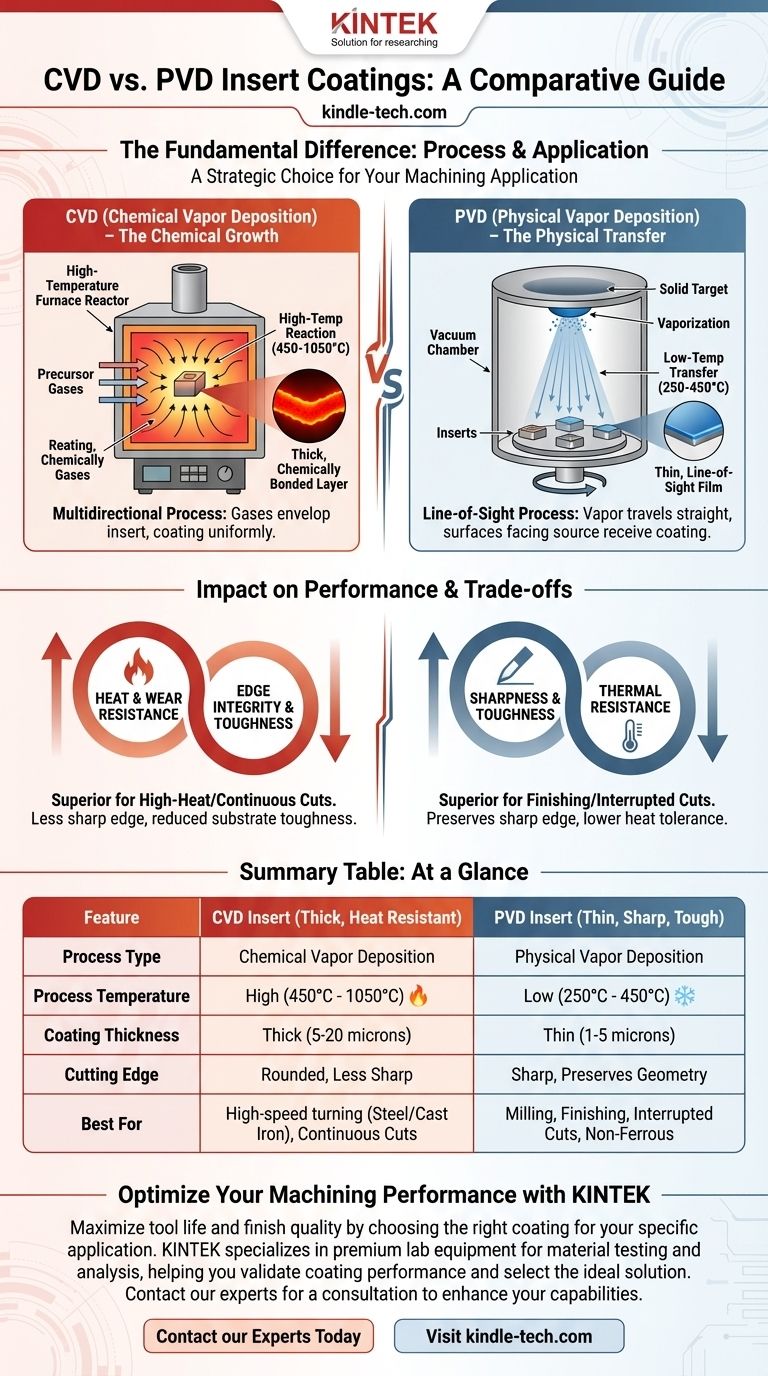

El Proceso Central: Químico vs. Físico

Los nombres "Deposición Química de Vapor" y "Deposición Física de Vapor" describen directamente su diferencia fundamental. Esta distinción en el proceso es la causa raíz de cada variación de rendimiento entre los dos recubrimientos.

Cómo funciona CVD: Una reacción química

CVD es un proceso de alta temperatura, que ocurre típicamente entre 450 °C y 1050 °C.

En un reactor CVD, las plaquitas de carburo se exponen a una mezcla precisa de gases. Estos gases reaccionan entre sí y con la superficie caliente de la plaquita, formando un nuevo material de recubrimiento sólido que se une químicamente al sustrato.

Piense en ello como hornear un pastel. Introduce ingredientes (gases) que reaccionan bajo calor para formar algo completamente nuevo (el recubrimiento) que está químicamente integrado con el molde (la plaquita). Este proceso es multidireccional, lo que significa que los gases envuelven la plaquita y recubren todas las superficies de manera uniforme.

Cómo funciona PVD: Una transferencia física

PVD es un proceso comparativamente de baja temperatura, que opera entre 250 °C y 450 °C.

Dentro de una cámara de vacío, un blanco sólido hecho del material de recubrimiento deseado (como Nitruro de Titanio) se vaporiza por medios físicos, como el bombardeo con iones. Este material vaporizado luego viaja en línea recta y se condensa en las plaquitas más frías, formando una película delgada.

Esto es análogo a pintar con aerosol. El material fuente se transfiere físicamente de un lugar a otro sin un cambio químico. Este proceso es de línea de visión, lo que significa que las superficies que miran hacia el lado opuesto de la fuente de vapor reciben menos recubrimiento.

Cómo las diferencias de proceso impactan el rendimiento de la plaquita

La temperatura, el método de aplicación y el mecanismo de unión de CVD y PVD crean ventajas y desventajas distintas para el mecanizado.

Temperatura y sus consecuencias

El alto calor del proceso CVD es su mayor fortaleza y una limitación significativa. Crea una unión química excepcionalmente fuerte, lo que resulta en una adherencia y resistencia al desgaste fantásticas.

Sin embargo, estas altas temperaturas pueden afectar negativamente al sustrato de carburo subyacente, reduciendo su tenacidad y haciendo que el filo de corte sea más susceptible a agrietarse en aplicaciones de alto impacto como el fresado.

La temperatura más baja de PVD no tiene un impacto negativo en la tenacidad del sustrato de carburo, lo que hace que las plaquitas recubiertas con PVD sean ideales para cortes interrumpidos.

Espesor del recubrimiento y adherencia

Los recubrimientos CVD son gruesos (típicamente de 5 a 20 micras). Este espesor proporciona una barrera térmica robusta y una excelente resistencia al desgaste, perfecta para operaciones de corte continuas y a alta temperatura.

Los recubrimientos PVD son delgados (típicamente de 1 a 5 micras). Esta delgadez, combinada con el proceso de baja temperatura, preserva perfectamente la geometría afilada y moldeada del filo de corte.

Acabado superficial y geometría

Los recubrimientos PVD son excepcionalmente lisos. Esta lisura reduce la fricción y ayuda a prevenir la formación de rebaba (BUE), lo cual es crítico al mecanizar materiales gomosos como el aluminio y el acero inoxidable.

Los recubrimientos CVD pueden ser inherentemente más rugosos y tienden a redondear el filo de corte debido a su espesor. Esto los hace menos adecuados para pasadas de acabado fino o cuando se requiere un filo extremadamente afilado.

Comprender los compromisos

Ningún recubrimiento es universalmente mejor; representan dos conjuntos diferentes de compromisos adaptados para diferentes tareas.

El compromiso de CVD: Resistencia al calor vs. Integridad del filo

Usted obtiene una estabilidad térmica y una resistencia al desgaste por cráter inigualables con un recubrimiento CVD. Esto lo convierte en el campeón del torneado a alta velocidad en aceros y fundiciones.

El precio a pagar es un filo menos afilado y una tenacidad potencialmente reducida de la plaquita en sí, lo que lo hace menos ideal para tareas que requieren alta precisión o que involucran impactos fuertes.

El compromiso de PVD: Nitidez vs. Límites térmicos

Usted obtiene un filo de corte perfectamente afilado, liso y tenaz con un recubrimiento PVD. Esto lo hace ideal para el acabado, el fresado y el mecanizado de materiales pegajosos donde un corte limpio es primordial.

El precio es una menor resistencia térmica en comparación con CVD. A las temperaturas muy altas vistas en el desbaste agresivo, un recubrimiento PVD puede descomponerse más rápido.

Tomar la decisión correcta para su aplicación

Seleccionar el recubrimiento correcto consiste en hacer coincidir sus propiedades inherentes con las demandas de su operación específica.

- Si su enfoque principal es el desbaste a alta velocidad de acero o fundición: Elija CVD. Su barrera térmica gruesa proporciona la resistencia al desgaste necesaria para cortes continuos y a alta temperatura.

- Si su enfoque principal es el fresado o los cortes interrumpidos: Elija PVD. Su aplicación a menor temperatura preserva la tenacidad del sustrato, lo cual es esencial para resistir el astillado y el agrietamiento térmico por impactos.

- Si su enfoque principal es el acabado o el mecanizado de materiales no ferrosos/gomosos (aluminio, acero inoxidable): Elija PVD. El recubrimiento afilado y liso reduce la fricción y la formación de rebaba, lo que resulta en un acabado superficial superior.

- Si su enfoque principal es el torneado de propósito general: Una calidad CVD multicapa moderna a menudo proporciona el mejor equilibrio entre resistencia al desgaste y tenacidad para una amplia gama de aplicaciones en acero.

Al comprender estos principios fundamentales, puede seleccionar un recubrimiento de plaquita no solo por su nombre, sino por su idoneidad fundamental para la tarea en cuestión.

Tabla de resumen:

| Característica | Plaquita CVD | Plaquita PVD |

|---|---|---|

| Tipo de Proceso | Deposición Química de Vapor | Deposición Física de Vapor |

| Temperatura del Proceso | Alta (450 °C - 1050 °C) | Baja (250 °C - 450 °C) |

| Espesor del Recubrimiento | Grueso (5-20 micras) | Delgado (1-5 micras) |

| Filo de Corte | Redondeado, menos afilado | Afilado, preserva la geometría |

| Ideal para | Torneado continuo a alta velocidad | Fresado, acabado, cortes interrumpidos |

Optimice su rendimiento de mecanizado con KINTEK

Elegir entre los recubrimientos CVD y PVD es fundamental para maximizar la vida útil de la herramienta, la productividad y la calidad del acabado. La elección correcta depende completamente de su aplicación específica, material y operación de mecanizado.

KINTEK se especializa en equipos de laboratorio premium y consumibles para pruebas y análisis de materiales, satisfaciendo las necesidades precisas de laboratorios y departamentos de I+D. Nuestra experiencia puede ayudarle a validar el rendimiento del recubrimiento y seleccionar la solución ideal para sus requisitos.

Permítanos ayudarle a tomar la decisión correcta. Contacte a nuestros expertos hoy para una consulta y discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y apoyar sus proyectos de desarrollo de materiales.

Guía Visual

Productos relacionados

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Ventanas Ópticas de Diamante CVD para Aplicaciones de Laboratorio

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

La gente también pregunta

- ¿Qué precauciones se deben tomar al cortar tela de carbono? Evite cortocircuitos y garantice la seguridad del dispositivo

- ¿Qué usos industriales tienen los diamantes? Descubra aplicaciones de alto rendimiento

- ¿Para qué se utilizan las herramientas recubiertas de diamante? Conquiste materiales abrasivos con una vida útil superior de la herramienta

- ¿Cuál es un sustituto para el carburo de tungsteno? Explore materiales avanzados para un rendimiento superior

- ¿Cuáles son las desventajas de la extrusión por tornillo? Costos elevados y complejidad explicados