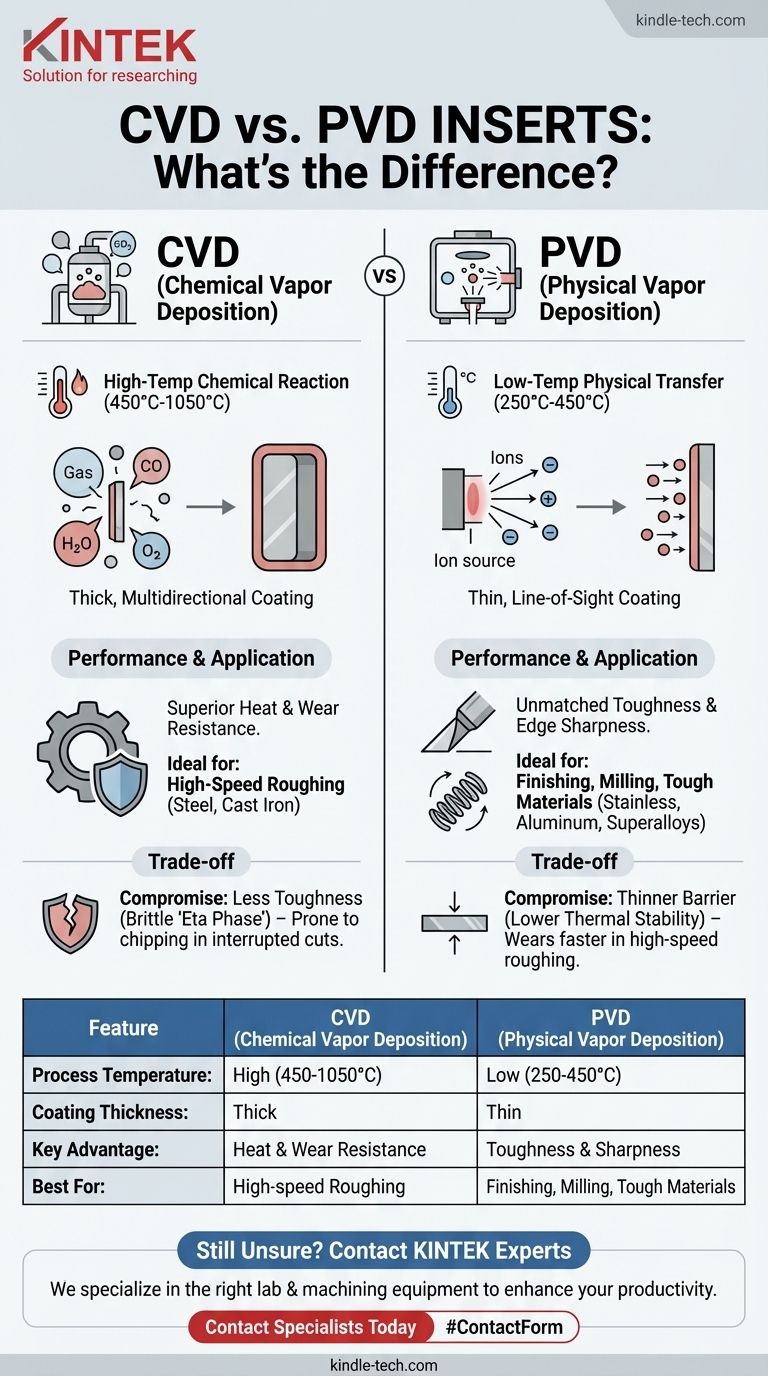

La diferencia fundamental entre los insertos CVD y PVD radica en cómo se aplica el recubrimiento protector. La Deposición Química de Vapor (CVD) utiliza una reacción química a alta temperatura entre gases para hacer crecer un recubrimiento grueso y resistente al calor en el inserto. La Deposición Física de Vapor (PVD), en contraste, utiliza un proceso físico a baja temperatura en vacío para depositar un recubrimiento delgado, liso y resistente.

La elección no es sobre qué proceso es mejor, sino cuál es el adecuado para el trabajo. El proceso CVD de alta temperatura crea recubrimientos ideales para aplicaciones de alta velocidad y alto desgaste, mientras que el proceso PVD de baja temperatura sobresale en la creación de bordes afilados y resistentes para el acabado y el mecanizado de materiales difíciles.

La Distinción Fundamental del Proceso

Para comprender por qué estos insertos tienen un rendimiento diferente, primero debe comprender la mecánica central de cada proceso de recubrimiento. La temperatura y el método de deposición dictan directamente las propiedades finales del filo de corte.

Deposición Química de Vapor (CVD): Una Reacción a Alta Temperatura

El CVD implica colocar insertos de carburo en un reactor calentado a temperaturas muy altas, a menudo entre 450°C y 1050°C.

Se introducen gases precursores en la cámara, que luego reaccionan entre sí y con la superficie del inserto. Esta reacción química forma una nueva capa de recubrimiento sólido que está unida químicamente al sustrato.

Debido a que la deposición ocurre a través de un gas que rodea todo el inserto, el recubrimiento es multidireccional y muy uniforme.

Deposición Física de Vapor (PVD): Una Transferencia a Baja Temperatura

El PVD es un proceso físico, no químico. Se lleva a cabo en una cámara de vacío a temperaturas mucho más bajas, típicamente entre 250°C y 450°C.

Un material fuente sólido (como el titanio) se vaporiza por medios físicos, como ser golpeado por iones. Este material vaporizado luego viaja en una línea de visión directa y se condensa en los insertos, formando el recubrimiento.

Este método es más parecido a la pintura en aerosol a nivel atómico, donde los átomos se transfieren físicamente de una fuente al objetivo.

Cómo el Proceso Dicta el Rendimiento

Las diferencias significativas en la temperatura y el método de deposición dan como resultado recubrimientos con ventajas y desventajas distintas para el mecanizado.

Recubrimientos CVD: Resistencia Superior al Calor y al Desgaste

Las altas temperaturas del proceso CVD crean recubrimientos que son excepcionalmente gruesos y químicamente estables.

Este grosor proporciona una excelente barrera térmica, protegiendo el sustrato de carburo del calor extremo generado durante el corte a alta velocidad. Esto hace que los insertos CVD sean altamente resistentes al desgaste por cráter, un modo de falla común en el torneado de acero.

Recubrimientos PVD: Dureza y Nitidez de Borde Inigualables

El proceso PVD de baja temperatura es crítico porque no altera la estructura subyacente del sustrato de carburo. Esto preserva la dureza inherente del sustrato.

Los recubrimientos PVD también son mucho más delgados y lisos que los recubrimientos CVD. Esto permite la creación de un filo de corte mucho más afilado, lo cual es crucial para reducir la fricción y prevenir el filo recrecido (BUE) al mecanizar materiales "gomosos" como el aluminio o el acero inoxidable.

Comprendiendo las Ventajas y Desventajas

Ningún recubrimiento es universalmente superior; cada uno viene con un compromiso que lo hace adecuado para diferentes tareas.

El Compromiso del CVD: Dureza por Resistencia al Calor

El calor extremo del proceso CVD puede causar una ligera reducción en la dureza del sustrato. Puede formar una capa quebradiza conocida como "fase eta" en la interfaz entre el recubrimiento y el carburo.

Esto hace que los insertos recubiertos con CVD tradicionales sean ligeramente más propensos a astillarse o agrietarse en aplicaciones con cortes intermitentes, como el fresado.

El Compromiso del PVD: Nitidez por Resistencia al Desgaste

Aunque los recubrimientos PVD son excepcionalmente resistentes, también son más delgados. Proporcionan una menor barrera aislante y tienen una menor estabilidad térmica general en comparación con los recubrimientos CVD gruesos.

En operaciones de desbaste continuo a alta velocidad, un recubrimiento PVD se desgastará típicamente más rápido que un recubrimiento CVD diseñado para ese propósito.

Tomando la Decisión Correcta para Su Aplicación

Seleccionar el recubrimiento de inserto correcto es una cuestión de alinear sus propiedades con las demandas de su operación de mecanizado específica.

- Si su enfoque principal es el desbaste a alta velocidad de acero o hierro fundido: Elija un inserto con recubrimiento CVD por su superior resistencia al calor y al desgaste por cráter en cortes continuos.

- Si su enfoque principal es el acabado o el roscado: Elija un inserto con recubrimiento PVD por su filo afilado, que produce un mejor acabado superficial y menores fuerzas de corte.

- Si su enfoque principal es el fresado o el corte interrumpido: Elija un inserto con recubrimiento PVD por su superior dureza y resistencia al astillamiento por impacto.

- Si su enfoque principal es el mecanizado de acero inoxidable, superaleaciones o aluminio: Elija un inserto con recubrimiento PVD por su lubricidad y filo afilado, que minimiza la acumulación de material.

Comprender el proceso subyacente es clave para hacer coincidir el recubrimiento de inserto adecuado con su desafío de mecanizado específico.

Tabla Resumen:

| Característica | CVD (Deposición Química de Vapor) | PVD (Deposición Física de Vapor) |

|---|---|---|

| Temperatura del Proceso | Alta (450°C - 1050°C) | Baja (250°C - 450°C) |

| Espesor del Recubrimiento | Grueso | Delgado |

| Ventaja Clave | Resistencia superior al calor y al desgaste | Dureza superior y nitidez de borde |

| Mejor Para | Desbaste a alta velocidad de acero/hierro fundido | Acabado, fresado, materiales difíciles (ej., acero inoxidable) |

¿Aún no está seguro de qué recubrimiento de inserto es el adecuado para su aplicación específica? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y mecanizado adecuado, incluidas herramientas de corte, para mejorar su productividad y resultados.

Contacte a nuestros especialistas hoy mismo para una consulta personalizada y permítanos ayudarle a seleccionar la solución de herramientas perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Herramientas de Rectificado de Diamante CVD para Aplicaciones de Precisión

- Máquina de corte de laboratorio de sierra de alambre de precisión con banco de trabajo de 800 mm x 800 mm para corte circular pequeño de alambre único de diamante

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de Montaje en Frío al Vacío para Preparación de Muestras

La gente también pregunta

- ¿Cuáles son las aplicaciones de los diamantes CVD? De la joyería a las herramientas de alta tecnología

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cuánto cuesta el equipo de diamante CVD? Un desglose de la inversión desde el laboratorio hasta la producción

- ¿Cuál es la dureza del diamante CVD? La guía definitiva de supermateriales de ingeniería

- ¿Cuál es la aplicación del recubrimiento de diamante? Resuelve problemas complejos de desgaste, calor y corrosión