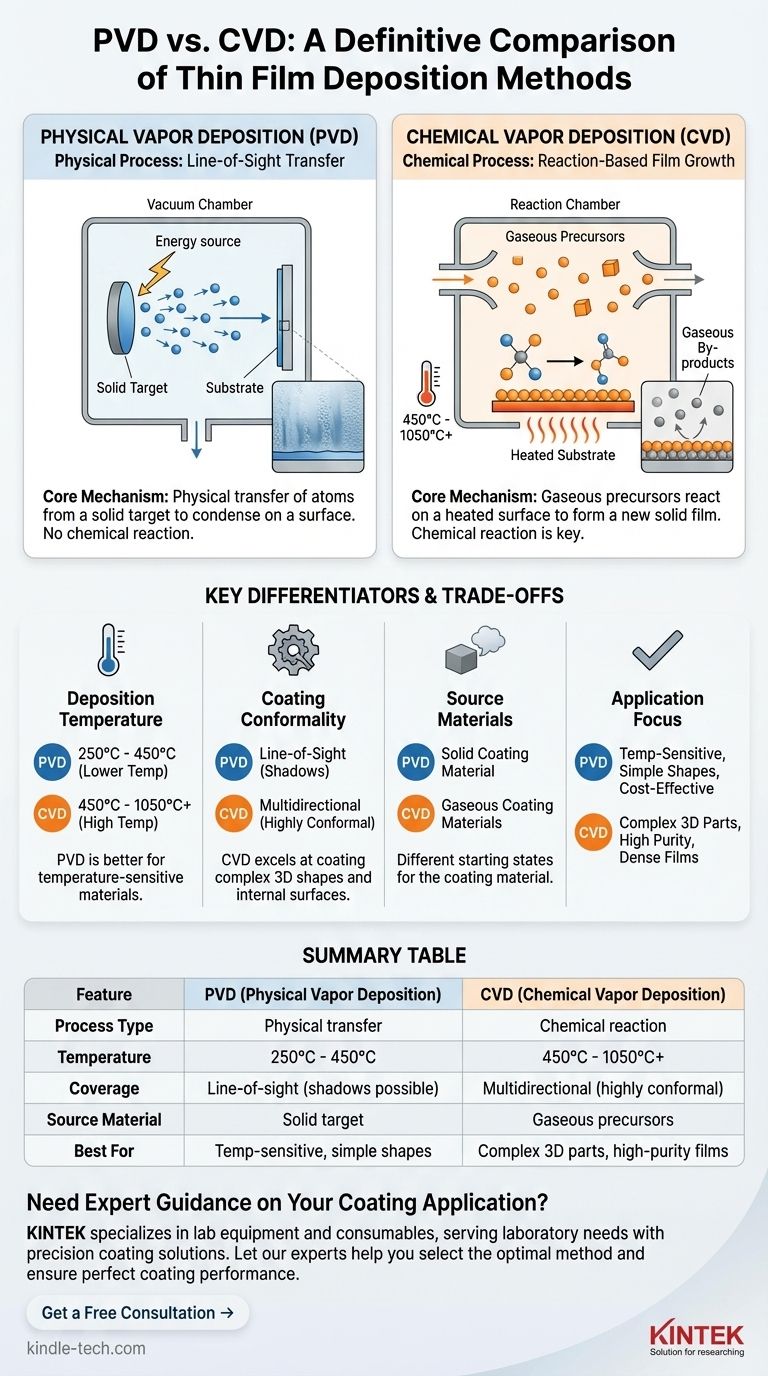

En esencia, la diferencia es simple: la Deposición Física de Vapor (PVD) es un proceso físico, donde un material sólido se vaporiza y se condensa sobre un sustrato, de forma muy parecida a como el vapor de agua escarcha una ventana fría. En contraste, la Deposición Química de Vapor (CVD) es un proceso químico, donde los gases precursores reaccionan sobre una superficie de sustrato calentada para formar una película sólida completamente nueva, dejando subproductos.

La distinción esencial es cómo se crea la película. PVD es una transferencia física de material en línea de visión desde una fuente a una superficie. CVD es una reacción química que construye la película a partir de ingredientes gaseosos directamente sobre la superficie misma.

El Mecanismo Central: Físico vs. Químico

Para comprender verdaderamente qué método usar, primero debe comprender sus principios operativos fundamentales. Los nombres mismos proporcionan la pista más clara: uno es puramente físico, el otro está impulsado por la química.

Deposición Física de Vapor (PVD): Un Proceso en Línea de Visión

La PVD se entiende mejor como una transferencia mecánica o física. Un material fuente sólido, conocido como "blanco", es bombardeado con energía dentro de una cámara de vacío.

Esta energía desprende físicamente átomos o moléculas del blanco, convirtiéndolos en vapor. Este vapor luego viaja en línea recta —una "línea de visión"— hasta que golpea el sustrato y se condensa para formar el recubrimiento.

La clave aquí es que no ocurre ninguna reacción química. La película depositada está compuesta del mismo material que salió del blanco fuente.

Deposición Química de Vapor (CVD): Un Proceso Basado en Reacciones

La CVD es fundamentalmente diferente. No comienza con un material fuente sólido que simplemente se mueve. En cambio, introduce gases específicos, llamados precursores, en una cámara de reacción.

El sustrato dentro de la cámara se calienta a una temperatura alta. Cuando los gases precursores entran en contacto con la superficie caliente, sufren una reacción química.

Esta reacción descompone los gases y forma una nueva película sólida sobre el sustrato. Los subproductos gaseosos no deseados de esta reacción se bombean fuera de la cámara.

Diferenciadores Clave en la Práctica

La diferencia en el mecanismo conduce a diferencias prácticas significativas en la temperatura, la forma en que el recubrimiento cubre una superficie y los materiales involucrados.

Temperatura de Deposición

Este es uno de los factores distintivos más críticos.

La PVD es un proceso de baja temperatura, que normalmente opera entre 250°C y 450°C.

La CVD es un proceso de alta temperatura, que requiere entre 450°C y más de 1050°C para impulsar las reacciones químicas necesarias.

Conformidad del Recubrimiento

La conformidad se refiere a la capacidad del recubrimiento para cubrir uniformemente una superficie compleja y tridimensional.

La PVD es un proceso en línea de visión. Esto significa que sobresale en el recubrimiento de superficies planas, pero tiene dificultades con geometrías complejas, ya que cualquier área empotrada o socavada quedará sin recubrir en una "sombra".

La CVD es un proceso multidireccional. Debido a que los gases precursores fluyen alrededor del sustrato, la reacción química puede ocurrir en cada superficie expuesta, lo que resulta en un recubrimiento altamente uniforme y conforme incluso en formas intrincadas.

Materiales Fuente

El estado del material de partida es otra distinción clara.

Los procesos PVD comienzan con un material de recubrimiento sólido (el blanco) que se vaporiza físicamente.

Los procesos CVD comienzan con materiales de recubrimiento gaseosos (los precursores) que se transforman químicamente.

Comprendiendo las Compensaciones

Ningún proceso es universalmente superior; la elección siempre está dictada por la aplicación y sus limitaciones. Comprender las limitaciones de cada uno es clave para tomar una decisión informada.

La Limitación de Temperatura de la CVD

Las altas temperaturas requeridas para la CVD son su principal inconveniente. Las hacen inadecuadas para recubrir materiales con bajos puntos de fusión o aquellos que podrían dañarse por estrés térmico, como plásticos, ciertas aleaciones de aluminio o aceros templados.

La Limitación de Línea de Visión de la PVD

La principal debilidad de la PVD es su incapacidad para recubrir uniformemente formas complejas. Para piezas con canales internos, roscas o esquinas afiladas, lograr un espesor de recubrimiento consistente con PVD es extremadamente difícil, si no imposible.

Complejidad del Proceso y Subproductos

Aunque conceptualmente sencilla, la CVD implica el manejo de gases precursores volátiles y a veces tóxicos. El proceso también crea subproductos químicos que deben gestionarse y evacuarse de forma segura, lo que añade una capa de complejidad en comparación con el proceso físico más directo de la PVD.

Tomando la Decisión Correcta para su Aplicación

Su decisión final debe basarse en el material de su sustrato y el resultado deseado para su recubrimiento.

- Si su enfoque principal es recubrir un material sensible a la temperatura: PVD es la opción clara debido a sus temperaturas de operación significativamente más bajas.

- Si su enfoque principal es lograr un recubrimiento perfectamente uniforme en una pieza 3D compleja: La capacidad de la CVD para recubrir todas las superficies mediante reacción en fase gaseosa es superior.

- Si su enfoque principal es lograr películas de altísima pureza y densidad: La CVD a menudo tiene una ventaja, ya que el proceso de reacción química puede producir recubrimientos altamente ordenados y no porosos.

- Si su enfoque principal es un proceso mecánicamente más simple para un recubrimiento duro y resistente al desgaste en una superficie plana o simple: PVD es a menudo la solución más directa y rentable.

En última instancia, elegir entre estas dos potentes técnicas depende completamente de hacer coincidir el proceso con las demandas específicas de su material y su objetivo.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Transferencia física | Reacción química |

| Rango de Temperatura | 250°C - 450°C | 450°C - 1050°C+ |

| Cobertura del Recubrimiento | Línea de visión (posibles sombras) | Multidireccional (altamente conforme) |

| Material Fuente | Blanco sólido | Precursores gaseosos |

| Mejor Para | Materiales sensibles a la temperatura, formas simples | Piezas 3D complejas, películas de alta pureza |

¿Necesita Asesoramiento Experto para su Aplicación de Recubrimiento?

Elegir entre CVD y PVD puede afectar significativamente el éxito de su proyecto. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio con soluciones de recubrimiento de precisión.

Deje que nuestros expertos le ayuden a:

- Seleccionar el método de deposición óptimo para su material y geometría específicos

- Garantizar una conformidad y un rendimiento perfectos del recubrimiento

- Proteger los sustratos sensibles a la temperatura del daño térmico

- Lograr la máxima pureza y densidad para sus películas delgadas

Contáctenos hoy mismo para discutir sus requisitos de recubrimiento y descubrir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio.

Obtenga una Consulta Gratuita →

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuáles son las ventajas de la PECVD sobre la CVD? Logre películas delgadas de alta calidad a temperaturas más bajas

- ¿Cuál es el gas precursor en la CVD potenciada por plasma? La clave para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre CVD y PECVD? Elija el método de deposición de película delgada correcto

- ¿Cuál es la diferencia entre el CVD térmico y el PECVD? Elija el método de deposición de película delgada adecuado